突变载荷下盾构刀盘设计验证分析

2015-04-16韩伟锋

韩伟锋,陈 馈,张 兵

(盾构及掘进技术国家重点实验室,河南 郑州 451003)

0 引言

盾构在隧道施工过程中,主要依靠刀盘部件旋转驱动安装在该部件上的刀具进行破岩。在地层条件较为恶劣的环境中,刀盘受力尤为复杂,除了正常的破岩所造成的阻力外,由于地层软硬不均的特性,会造成刀盘震动;因此,在刀盘设计过程中须考虑盾构刀盘在掘进过程中震动对刀盘结构强度造成的影响[1-3],突变载荷情况下刀盘的验证设计非常有必要。

为了保证关键零部件设计的可靠性,随着计算机三维技术的发展,有限元分析在机械设计中的应用越来越广泛。对于盾构刀盘设计,目前虽然已有多名学者、专家针对盾构刀盘数字化设计进行了研究,但大多数主要是采用有限元的方法,简单地在刀盘前面板添加负载,对刀盘受力特性进行极端条件分析,而不能掌握刀盘在载荷不稳定条件下掘进过程的受力状态[4-9]。

刀盘破岩主要是在运动过程中对岩石冲击、滚压进行破岩,并且在不同地理位置,刀盘受力状态也不相同。为了更深入、更全面地对刀盘受力状态进行研究,必须对刀盘受不稳定载荷过程进行分析,并根据分析结果,判定刀盘设计的可靠性与合理性。

本文针对某工程项目,通过采用有限元的方法,对盾构掘进过程的刀盘受力特性进行分析,从分析结果可知,刀盘结构强度处于安全范围内。

1 分析思路

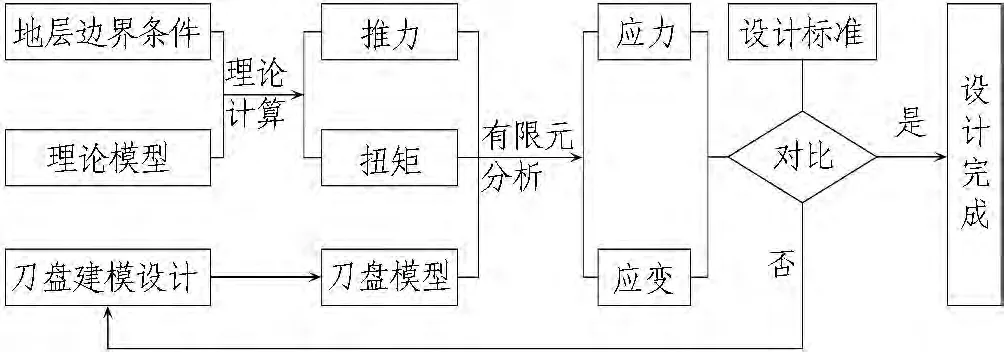

本文采用的方法主要是验证性分析,结合地质勘探相关数据,采用理论计算方法,获取盾构掘进理论推力、扭矩对已经完成设计的刀盘进行有限元分析计算,获得在某段地层条件下盾构刀盘应力、应变数据。如果受力特性没有超出对应材料的设计风险点,说明刀盘结构强度满足要求;反之,则须对刀盘进行重新设计。总体分析思路如图1所示。

图1 刀盘分析思路Fig.1 Flowchart of cutterhead design

其中,刀盘受力理论计算、刀盘设计标准不是本文的研究重点,故不作详细介绍。刀盘受力理论计算方法按照邓立营[9]的研究成果进行计算。设计标准主要应满足材料标准,Q345碳素钢屈服强度为345 MPa,如果零部件应力不超过相应安全系数(2~2.5),则说明刀盘强度设计满足要求。

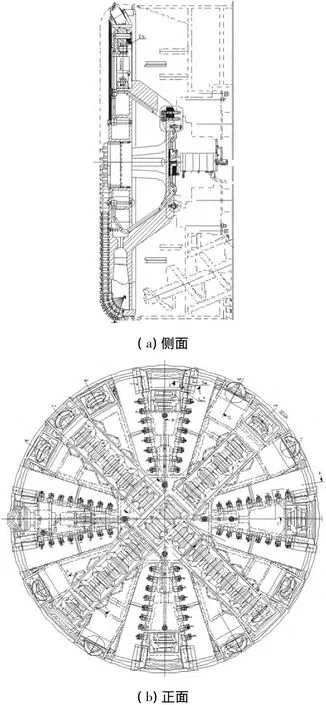

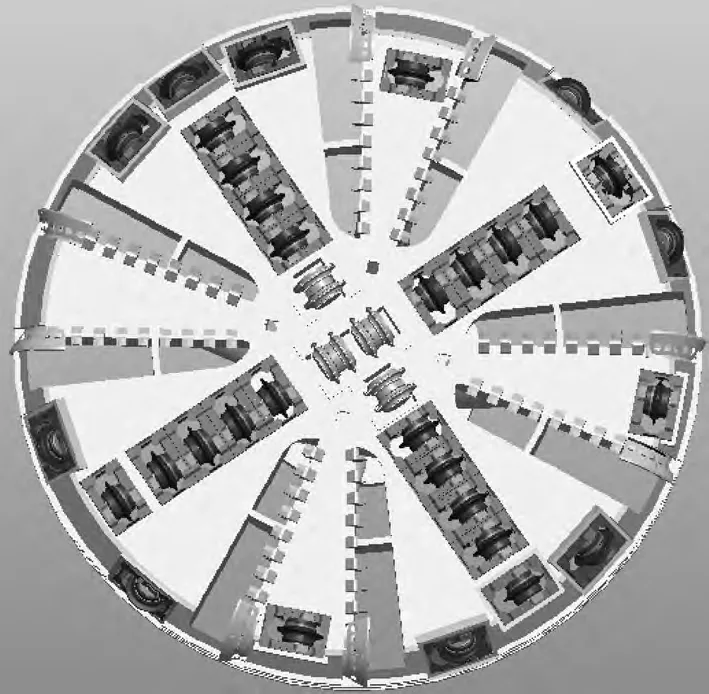

2 盾构刀盘

某项目盾构直径6 280 mm,刀盘表面和开口部位焊接有耐磨层,外圈焊接有耐磨板。为适应黏土地层,防止中心部位结泥饼,刀盘开口率为35%,刀盘开口部分设计为便于流动的楔形结构,开口逐渐变大,利于渣土流动。在刀盘背面的支撑臂和搅拌臂注入泥水和开挖渣土,并在刀盘背面进行充分搅拌。刀盘通过法兰安装在主轴承的内齿圈上,并通过液压马达驱动。刀盘设计为双向旋转,其转速可无级调节,转速为1~6 r/min。为了适应本隧洞工程的地质条件,在刀盘上安装了不同形式的刀具,共有15把17″单刃边滚刀、16把17″单刃正滚刀、4把17″双刃滚刀和64把切刀。刀盘结构如图2所示。

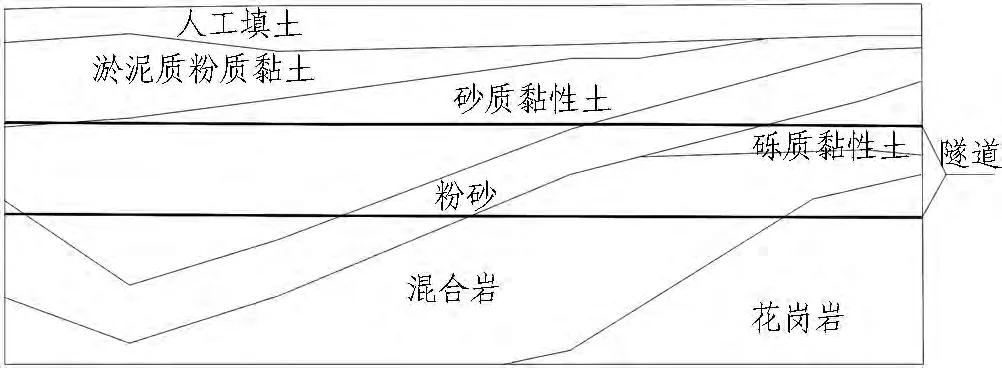

3 地层条件

针对项目特点,选取地层结构较为复杂地段进行分析。该段地层包含人工填土、淤泥质粉质黏土、砂质黏性土、砾质黏性土、粉砂、混合岩及花岗岩等,为典型的软硬不均地层。在盾构掘进过程中,不但会对刀盘造成受力不均,而且会对刀盘造成一定冲击,还容易造成地表沉降。地层剖面如图3所示。

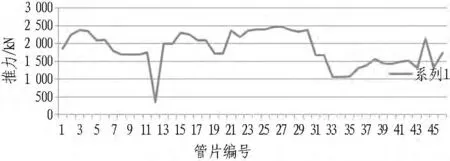

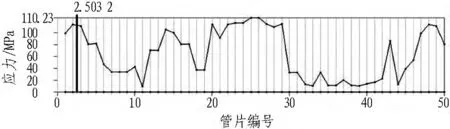

在盾构施工过程中,推力与扭矩的控制随着地层变换而变化,黏土、填土等地层由于土体抗压强度较小,较小的推力便能产生较大贯入度;但是由于土体的阻力,刀盘驱动扭矩会比较大。在硬岩地层,由于岩石抗压强度较高,需要较大推力才能破岩,并且刀具贯入度较小,因此刀盘驱动扭矩较小。盾构各管片的推力、扭矩如图4和图5所示。

图2 刀盘结构示意图Fig.2 Schematic diagram of cutterhead structure

图3 地层剖面图Fig.3 Geological profile

图4 盾构推力曲线图Fig.4 Shield thrust curve

4 盾构刀盘有限元分析

盾构刀盘有限元分析主要以项目施工数据为基础,以Ansys Workbench为平台,采用全过程方法完成盾构刀盘在不同地层掘进过程中应力、应变和模态分析,获取盾构刀盘应力应变数据。

图5 盾构扭矩曲线图Fig.5 Shield torque curve

4.1 刀盘建模

首先采用CATIA V5完成刀盘、刀具建模(应尽量减少模型的倒角与圆角数量,以便于后续的网格划分),由于刀具对刀盘整体受力性能影响不大,为减轻计算机运算负荷,只对刀盘及刀箱进行分析,然后通过子母受力方式对刀具进行分析研究。刀盘三维模型如图6所示。

图6 盾构刀盘三维模型Fig.6 Three dimensional model of shield cutterhead

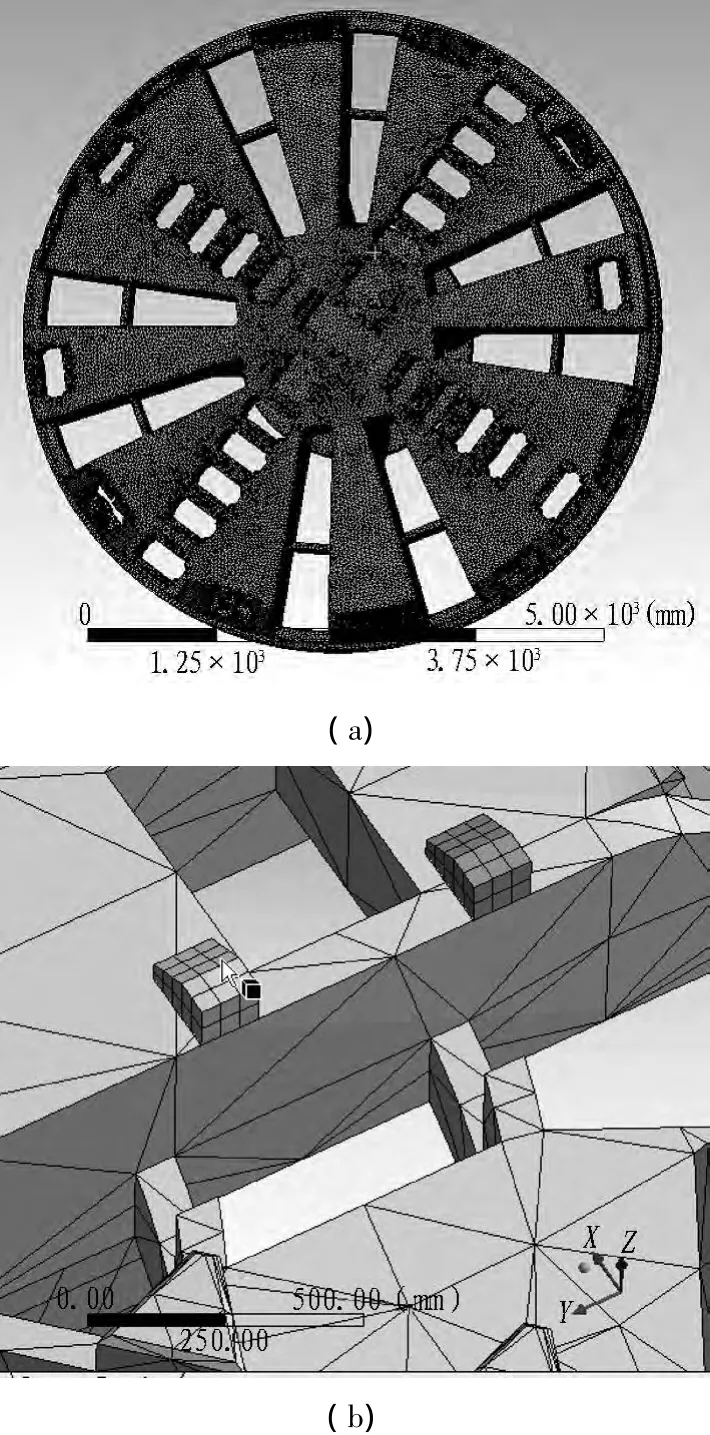

4.2 网格划分

有限元求解的思路是将无限连续的材料划分为有限个求解域,分解成可得到精确解的适当数量的单元,划分求解区域的过程就叫网格划分。3D网格的基本形状有四面体、六面体、棱锥体和棱柱体,有限元分析常用的网格主要有四面体和六面体。相对于四面体,六面排布比较适合材料晶体排布规律,分析结果相对较为准确;但是,由于零部件结构一般情况下并非规则外形,如果完全采用六面体进行网格划分会出现划分不成功或者网格质量比较差的问题。因此,对于结构较为复杂的盾构刀盘对于刀盘本体可采用四面体网格进行划分;对于受力较大的局部位置,如切刀、牛腿、连接法兰等采用六面体网格进行分析。为了减少计算量、加快计算速度,对于应力集中明显较小的部位可以加大网格尺寸;对于关键部位或者应力集中明显严重的部位应减小网格尺寸,加大网格密度。此种网格划分方法既能保证网格质量,又能保证刀盘计算准确度。划分网格后的刀盘如图7所示。

图7 刀盘网格划分示意图Fig.7 Schematic diagram of mesh division of cutterhead

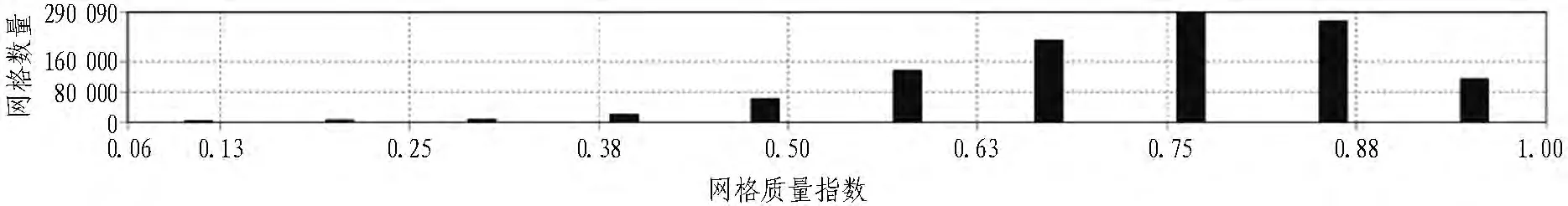

网格质量的好坏直接影响分析结果的准确性。刀盘网格质量可根据单元格质量、网格宽高比、雅克比比率、扭曲系数、平行偏差、最大壁角角度、偏斜、正交品质等参数进行衡量。一般静态、准静态等结构分析常用网格质量分布情况衡量网格质量好坏。图8为刀盘网格质量分布图,图中横坐标由0~1代表网格质量由坏到好,衡量准则为网格边长比;纵坐标为网格数量,网格数量与矩形条成正比。从传动分析结果来看,大部分网格质量大于0.60,说明网格质量满足分析要求。

4.3 边界条件设置

1)刀盘材料。金属材料变形是由于剪应力(偏移应力)所造成的晶界滑动而引起的。这种错位移动本质上是原子在晶体结构重新排列,造成卸载后不可恢复的应变或永久变形,判定为材料破坏。对金属部件进行受力分析主要目的是为了不超过弹性极限,要求留有一定安全系数。如刀盘使用材料为Q345,屈服强度为345 MPa,如果刀盘最大应力不超出设计及安全系数,即判定刀盘是安全的。

2)边界条件。盾构掘进过程中刀盘受力主要包含刀具破岩所产生的推力和刀具滚动阻力产生的刀盘扭矩。刀盘受力如图9所示。在盾构掘进过程中动力系统通过刀盘将推力与扭矩作用于掌子面,从而实现破岩。

图8 刀盘网格质量分布图Fig.8 Distribution of mesh quality of cutterhead

图9 刀盘推力扭矩作用示意图Fig.9 Thrust and torque of cutterhead

推力与扭矩加载主要是由地层变化而定,在刀轴与刀箱连接处加载一个随地层条件变化的推力与扭矩,推力的方向与刀盘轴向平行,扭矩的方向与刀盘旋转方向相反。此处不论是加载推力还是扭矩,重点是一个动态数据,与传统的盾构刀盘有限元分析重要区别在于动态分析,使刀盘受力状况更加贴近实际工况。此处共设置50个刀盘加载步,即按照每环管片长度考取推力扭矩平均值,共分析刀盘在50环管片长度的地层环境中掘进。

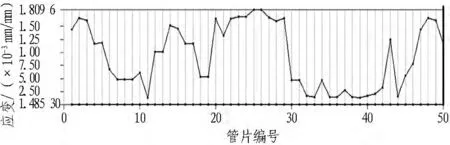

5 结果后处理

后处理主要包含应力、应变、变形及模态变形趋势等各种分析结果。通常最大等效应力和最大变形量为有限元分析最为关注的2个量。应力表示有很多种方法,有限元的最大应力是根据材料力学第四强度理论,采用mises等效应力表示;变形量采用等效变形表示。在50环掘进过程中,刀盘等最大效应力变化曲线与应力云图如图10所示,在掘进过程中最大等效应力为281.54 MPa;最大应变变化曲线如图11所示,掘进过程最大等效应变为1.809 6×10-3mm/mm。

图10 刀盘最大应力变化曲线图Fig.10 Curve of maximum stress of cutterhead

图11 刀盘最大应变变化曲线图Fig.11 Curve of maximum strain of cutterhead

6 结论与展望

通过对突变载荷条件下盾构刀盘结构受力分析验证,采用获得的应力、应变变化情况与刀盘设计相关技术标准进行对比分析,得出在工程极限环境工况下按照材料强度及刚度极限原则进行盾构刀盘设计,在突变载荷条件下满足刀盘设计相关技术标准和材料强度要求。该方法是盾构刀盘设计重要且不可缺少的环节,不但能完成盾构刀盘设计验证,同时加载载荷应作为盾构施工过程中的参数指导和理论参考。

但是,本文只是研究了在不同地质条件下刀盘受力状态,缺少掌子面受力分布研究;因此,还需针对岩机动态耦合过程进行分析,如此不仅可以获取刀盘最优设计参数,还会获得在掘进过程中刀盘掘进控制参数以及在盾构受到扰动的地层沉降参数。

[1] 宋克志.盘形滚刀与岩石相互作用研究综述[J].铁道工程学报,2005(6):72-75.(SONG Kezhi.Study review on the interaction between disk cutter and rock[J].Journal of Railway Engineering Society,2005(6):72-75.(in Chinese))

[2] 张照煌.盘形滚刀与岩石相互作用理论研究现状及分析(一)[J]. 工程机械,2009(9):25-28.(ZHANG Zhaohuang.Present situation and analysis of interacting theory between disc cutter and rock(Part 1)[J].Construction Machinery and Equipment,2009(9):25-28.(in Chinese))

[3] 张照煌.盘形滚刀与岩石相互作用理论研究现状及分析(二)[J]. 工程机械,2009(10):27-31.(ZHANG Zhaohuang.Present situation and analysis of interacting theory between disc cutter and rock(Part 2)[J].Construction Machinery and Equipment,2009(10):27-31.(in Chinese))[4] XUQianwei,ZHENGQizhen.Experimental study on working parameters of earth pressure balance shield machine tunneling in soft ground [J].Frontiers of Architecture and Civil Engineering in China,2008,2(4):350-358.

[5] ArthurGöbl.The interaction of ground,TBM and segment lining with closed shield machines[J].Geomechanik Tunnelbau,2010,3(5):491-500.

[6]Mishra J P.Detachment of transluminal extraction catheter cutter head from shaft and successful retrieval[J].Catheterization and Cardiovascular Diagnosis,1997,42(3):325-327.

[7] ZHANG Z X,KOU SQ,TAN X C.In-situ measurements of cutter forces on boring machine atÄspöhard rock laboratory Part I:Characteristics of cutter forces and examination of cracks generated [J]. Rock Mechanics and Rock Engineering,2003,36(1):39-61.

[8] 杨康.ANSYS在模态分析中的应用[J].佳木斯大学学报:自然科学版,2005(1):85-88.(YANG Kang.The application of analysis in model analysis[J].Journal of Jiamusi University:Natural Science Edition,2005(1):85-88.(in Chinese))

[9] 邓立营.盾构机刀盘扭矩及盾体推力计算方法研究[J].矿山机械,2010(17):20-23.(DENG Liying.Research on calculation method on torque and shield thrust of shield machine catter head[J].Mining & Processing Equipment,2010(17):20-23.(in Chinese))