长沙—株洲—湘潭城际铁路湘江隧道开滨盾构区间富水基岩地层管片背后注浆技术研究

2015-04-16任成国

任成国

(中铁隧道股份有限公司,河南 郑州 450003)

0 引言

随着国家基础建设的加快和科技的发展,盾构法施工已普及到多个领域,盾构施工技术也日益成熟。针对盾构法隧道管片背后注浆问题,很多专家学者已经做了大量的研究工作。在相关研究中:洪开荣等[1]研究了大直径泥水盾构复合地层速凝浆液的同步注入技术,通过对盾构原有注浆设备和管路的优化改造,将传统的同步注入单液水泥砂浆改造为同步注入复合浆液,达到了同步注入速凝浆液的目的,并通过在施工中加强过程控制和采取辅助措施,解决了因同步注浆效果差造成的管片上浮及开裂等技术难题;贺雄飞等[2]就同步注浆浆液的配合比进行了试验研究,根据研究结果,针对不同的地质条件对浆液性能的不同要求,提出同步注浆浆液配比的优化方向;朱建春等[3]针对北京地铁盾构同步注浆及其材料进行了研究,结合北京地铁盾构试验段工程的实际情况,通过试验对比最终研制出了采用主料为生石灰和粉煤灰的惰性浆液作为盾构隧道壁后注浆的浆液;沈征难[4]研究了盾构掘进过程中隧道管片上浮原因分析及控制,从地质条件、衬背注浆、盾构姿态入手,对盾构掘进过程中管片上浮的原因进行了分析研究,并提出了控制措施;邵海龙等[5]对复合地质条件下盾构施工同步注浆进行了研究,介绍了盾构施工注浆技术的特点,通过调整胶砂比及胶凝体系等得到了复合地层同步注浆浆液。以往的这些研究主要针对普通地铁隧道盾构法施工注浆材料及大直径泥水盾构(直径6.28 m左右)注浆技术,而针对大直径土压平衡盾构在富水基岩施工技术应用的研究较少。本文主要针对大直径土压平衡盾构富水基岩地层中管片背后的同步注浆问题以及注浆质量在施工期间的重要作用展开分析和研究,寻求保证土压平衡盾构注浆质量的关键技术,并对施工期间注浆施工的技术细节进行认真总结。

1 工程概述

长沙—株洲—湘潭城际铁路湘江隧道为双孔单线隧道,全长2 700 m,洞身部位主要为弱风化板岩,部分断面拱顶部位有少量强风化板岩,节理裂隙较发育,局部含石英脉,岩层较稳定。地表建筑物密集,需穿越管线、道路、高压电塔、湘江大堤及湘江,过江段长1 100 m,其中有230 m的不整合接触带,局部节理裂隙密集带基岩承压裂隙水发育,水头高18~32 m,隧道最大水压为0.35 MPa。该段采用2台土压平衡盾构掘进,盾构开挖直径9.34 m,管片外径9 m,内径8.1 m,环宽1.8 m。盾构设计6路注浆管路,可以同步注入A/B浆液。在施工过程中应严格控制同步注浆隧道管片壁后二次注浆效果,以防止地表沉降和管片上浮。

2 同步注浆渗透、填充机制

在大直径土压平衡盾构隧道掘进施工中,盾构向前推进并脱离盾尾时,盾构管片外部与围岩之间将会形成一道宽度为170 mm左右的环形间隙。若不能及时填充空隙,地层的后期变形将非常大,所以必须及时、均匀、定量地向管片壁后的环形空隙注入浆液,充满建筑间隙,防止管片上浮及地表沉降。

浆液在盾尾间隙的填充是一个动态过程,由于盾尾与地层间隙沿圆周分布实际上是不均匀的,浆液从注浆孔口注入时,其填充的过程十分复杂。当前环注浆时,在盾尾后方5~10环浆液为流体或半流体状;因此,注浆首先填充本环间隙后,在充足压力下沿纵、横向挤压和扩散。为简化研究,可把浆液的填充过程分为2个独立的阶段:第1阶段为沿横断面圆周方向,即注浆孔先把横断面填充;第2阶段为纵向填充,即横断面每点向纵向挤压填充。

3 大直径土压平衡盾构富水基岩注浆存在的问题

1)大直径盾构管片迎水面与围岩之间会形成一道宽度为170 mm左右的环形空隙间隙,相对标准地铁盾构(130 mm左右)间隙更大。同步注浆惰性浆液在初凝前更容易流失。

2)在富水地层,特别是存在承压水时,在压力不平衡或波动大及出现漏浆的状况下,后部地下水很容易把浆液冲散,带至土舱,造成浆液流失。

3)硬岩地层自稳性好,出于进度及成本考虑,一般采用半敞开模式掘进。土舱上半部为气压,盾尾止浆装置在掘进过程中很容易损坏而失去止浆效果,浆液注入盾尾后,很容易在土舱盾壳后间隙与管片背后形成自流斜坡(斜坡角度受砂浆性能与掘进速度及压力等参数影响),从而造成管片背后上部砂浆的流失。拱顶空隙部分砂浆若不及时填充,随着盾构的推进,砂浆流动斜坡角度将会越来越小,可能还会与土舱内渣位达到同一水平线。

4 方案的优化调整及效果

4.1 注浆材料及设备设计情况

本工程同步注浆设计采用单液水泥砂浆或加入速凝材料的水泥砂浆,通过同步注浆系统对管片背后的超挖空隙进行充填,以保证隧道的施工质量及防止地面下沉。盾构设备上安装了13 m3砂浆存储罐和6台单液注浆泵,在盾尾内壁周围和盾尾壳体内分6个点位均匀布设了砂浆注浆管路(φ65 mm)及6个点位的速凝材料注入管路(φ10 mm)。

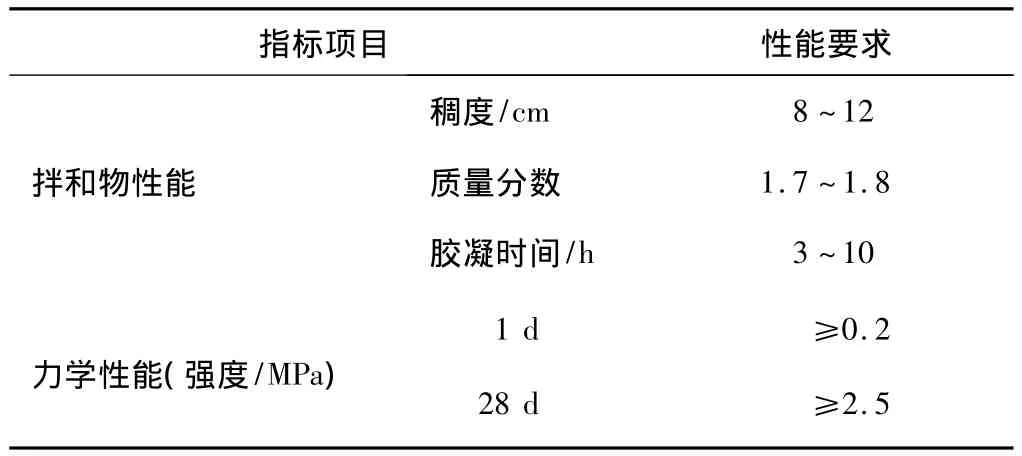

结合本工程实际,掘进每环、管片背后理论上的空隙(刀盘开挖直径与管片外径间的超挖空间)为8.8 m3,按1.5倍的充填系数,每环的实际注浆量都在13 m3以上。设计要求水泥砂浆的主要性能指标见表1(后期设计又增加了抗分散要求)。

表1 设计要求水泥砂浆主要性能指标Table 1 Main parameters of cement grout required in the design

4.2 施工过程出现的问题

在前期施工中,一直采用传统注浆方式,注入普通水泥砂浆,盾构在管片拼装等必须停机且再次掘进后,会出现喷涌现象。管片上浮量最大3 cm,局部有渗漏水现象。出现此种情况后,在管片注浆孔开孔对管片背后进行注浆效果检查,经检查发现管片背后水流较大、且有部分孔水流承压,初步分析为地下水冲散浆液后浆液流失。

4.3 施工过程调整及效果分析

4.3.1 已施工段补救措施

在发现问题后,对前期出现问题的管片隧道区域进行了二次补强注浆。注浆采用水泥-水玻璃双液浆,水泥浆的水灰质量比为1∶1,水泥浆与水玻璃质量比为1∶1,浆液凝结时间为42 s。

经二次注浆后开孔检查,拱顶同步注浆效果不佳的仅为18环(32 m),二次注浆每环补充注浆量为2.1 m3。由于此段距离短,在不影响掘进施工的前提下,利用拖车平台(长101 m)完成了补充注浆施工。

4.3.2 同步注入双浆液

掘进过程中,在同步注入砂浆的同时,启用了盾构自带的速凝剂注入系统,实现同步注入双液浆。采用水泥-水玻璃浆液,水玻璃浓度为36 Be',质量配比为水玻璃∶水泥砂浆=0.5∶1,即每环注入水玻璃7 m3左右,工序停机时进行管路清洗。

在实际施工过程中,由于盾构自带的速凝剂注入系统的水玻璃管路仅有φ10 mm,极易发生堵塞,且疏通困难,严重影响了施工;盾构同步注入双浆液对浆液的凝结时间有一定的缩短,但由于工况的影响无法实现充分混合,不能达到预定的凝胶时间。

4.3.3 同步注浆调整

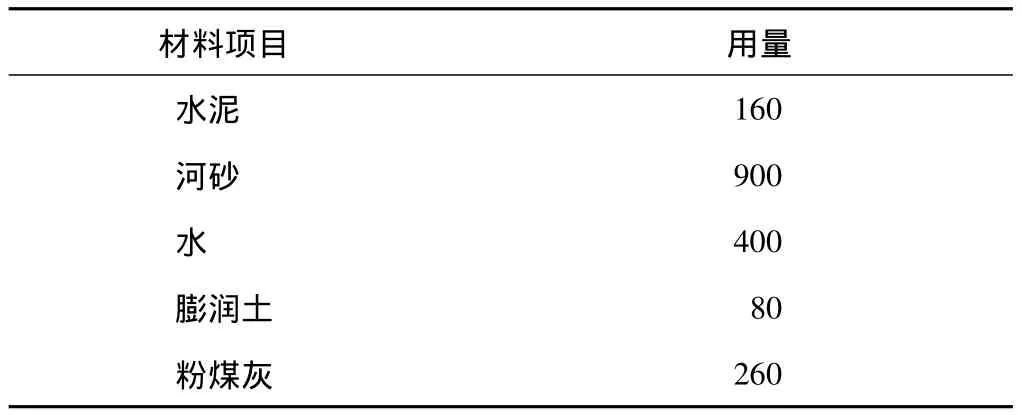

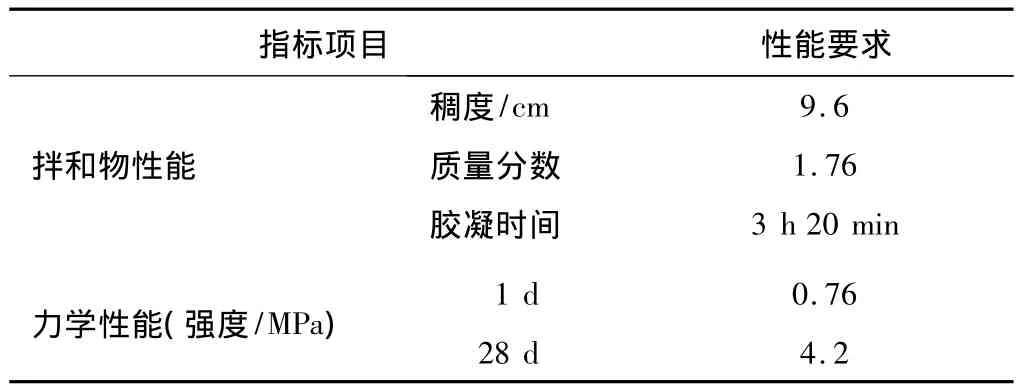

对水泥砂浆配比进行了调整,调高同步注浆水泥砂浆的稠度,以尽量缩短砂浆凝结时间;加大注浆量,把原先的1.5倍的填充量增加到1.8倍以上,每环的注浆量都达到了16 m3,以补充管片背后砂浆的流失。具体调整后的浆液配比和性能指标见表2和表3。

表2 调整后砂浆配合比Table 2 Optimized mixing proportion of grout kg

对砂浆配比调整后,在掘进速度慢或全土压模式掘进的情况下,经开孔检查,顶部基本密实,拱顶局部进行少量补充注浆即可使管片背后填充密实。补充注浆量约为每环0.06 m3,即可达到管片背后填充密实的要求。

表3 调整后砂浆性能指标Table 3 Parameters of optimized grout

4.3.4 及时二次注浆

对脱出盾尾的管片开孔检查,及时进行二次补强注浆。开孔注浆顺序为从上至下,左右对称施工。注浆材料与“4.3.1”相同。

管片二次补强注双液浆后,出渣喷涌、管片上浮及渗漏水得到了很好地控制;但对于盾构隧道来说,二次补强注浆施工的效率低,严重影响工程的整体进展,掘进速度快时,每环注浆量平均达到2.1 m3。二次补强注浆所使用的水泥-水玻璃双液浆成本高于水泥砂浆。因此,为加快工程的整体进展,降低施工成本,并保证注浆质量,同步注浆是关键。

4.3.5 砂浆的二次注入

由于同步注浆时砂浆向下流动,开孔检查隧道底部注浆效果较好。在施工中,利用下部注浆管路对脱出盾尾5~7环管片开孔注入砂浆,随着盾构向前掘进,每隔2环(3.6 m)进行一次注入。可实现与盾构的同步注入。开孔注浆顺序为从上至下,左右对称施工。注浆材料与“4.3.2”相同。

砂浆的二次注入,可及时填充拱顶空洞,经过开孔检查效果验证可基本满足管片背后填充要求。在地下水丰富地段每隔2环管片需进行少量二次补充注双液浆。此时注入双液浆,可有效地对砂浆自流斜坡进行滞后填充,提升了工作效率,降低了施工成本。

4.3.6 封闭环的施工

在岩层裂隙发育、富水地段,为减少同步注入砂浆的流失,施工中若出现大范围渗漏水或地表沉降大时,可在距离盾尾8环附近进行全环封闭注浆,以封堵岩层裂隙水向土舱方向流动,影响砂浆注入效果,减少出渣喷涌和管片上浮现象。

4.4 注浆方案最终优化

通过施工阶段的调整及分析,在后期施工中,根据掘进状态及地层情况对注浆方式进行了调整。

4.4.1 全土压掘进状态

采用同步注浆+二次注浆。在掘进时,对管片开孔检查,检查频率为每隔5环进行一次,若发现注浆效果差,进行加密检查及二次注浆。实际施工中,全土压掘进模式下,同步注浆完全可满足要求,二次注浆量平均每环为 0.06 m3。

4.4.2 半敞开模式掘进

采用同步注浆+补充注入砂浆+二次补强注入水泥-水玻璃速凝浆液,通过开孔检查,在大范围注浆效果差的地段及时进行封闭环施工。采用此种方案每环砂浆注入量约14 m3,补充注入砂浆量每环约1 m3,水泥-水玻璃浆的注入量为0.1 m3。

4.4.3 注浆效果

1)采用以上注浆方案后,管片上浮、渗漏水及出渣喷涌问题得到了解决。

2)采用地质雷达扫描检测,通过数据分析得出,管片背后填充密实,无空洞,注浆效果比较理想,满足了验收要求。

5 结论与建议

管片背后注浆效果影响因素较多,如何使进度、成本、质量达到最优化,还需要继续研究总结。针对大直径土压平衡盾构注浆施工,有以下体会和建议。

1)在基岩稳定性差的地层采用全土压平衡模式掘进,不仅能较好地控制地表沉降,提高施工的安全性,而且能有效地降低注浆材料的损耗。

2)在富水基岩稳定性好的地层,采用半敞开式掘进可大大提高施工效率,而采用同步注浆、补充注浆和二次补充双液注浆及施作封闭环的施工方法,可以有效控制出渣喷涌,保证连续掘进,从而保证施工进度;采用此种注浆模式能有效减少隧道上浮量和管片渗漏水,较好地控制了成型隧道的质量;同时能提高施工效率,减少浆液损耗,有效降低施工成本。

3)盾构在同步注入砂浆的同时,启用盾构自带的速凝剂注入系统,可以达到同步注入双液浆的效果,但注入系统的可操作性需进行进一步改进、优化。

[1] 洪开荣,杜闯东,任成国.大直径泥水盾构复合地层速凝浆液的同步注入技术[J].北京交通大学学报,2011(3):33 -38.(HONG Kairong,DU Chuangdong,REN Chengguo.Technology for simultaneous injection of rapid-setting grout in complex strata:Case study on large-diameter slurry shield[J].Journal of Beijing Jiaotong University,2011(3):33-38.(in Chinese))

[2] 贺雄飞,王光辉.单液活性同步注浆浆液的配合比试验[J].隧道建设,2010,30(1):9 - 14,23.(HE Xiongfei,WANG Guanghui.Study on mixing proportion of singlecomponent active grout for simultaneous grouting[J].Tunnel Construction,2010,30(1):9 - 14,23.(in Chinese))

[3] 朱建春,李乐,杜文库.北京地铁盾构同步注浆及其材料研究[J].建筑机械化,2004(11):26 -29.(ZHU Jianchun,LI Le,DU Wenkun.Research on shield machine construction with pouring mortar simultaneously and mortar materials in Beijing subway[J].Construction Mechanization,2004(11):26 -29.(in Chinese))

[4] 沈征难.盾构掘进过程中隧道管片上浮原因分析及控制[J].现代隧道技术,2004(6):51 -56.(SHEN Zhengnan.Analysis and control of the upward moving of tunnel segments in the process of shield excavation[J].Modern Tunnelling Technology,2004(6):51-56.(in Chinese))

[5] 邵海龙,何新,商洪峰.复合地质条件下盾构施工同步注浆研究与应用[J].山西建筑,2015(1):35-38.(SHAO Hailong,HE Xin,SHANGHongfeng.Study on and application of simultaneous grouting of shield in complex geological conditions[J].Shanxi Architecture,2015(1):35 - 38.(in Chinese))