试析三维四步法编织复合材料结构的计算机仿真

2015-04-16岳淼傅饶罗宇

岳淼 傅饶 罗宇

(西华师范大学计算机学院,四川 南充 637002)

1 引言

一般编织物内部结构都很复杂,模型建立在力学仿真方面实现比较困难,采用计算机技术辅助编制的设计和仿真,能够在很大程度上简化模拟过程中结构力学的分析。世界各国使用计算机技术进行三维四步法编织仿真的研究有很多,但其仿真模型一般都和事物编制结构存在一定差别,且模拟的大都是编织预制件,对三维编制复合材料方面的探究不多。本文主要对三维四步法编织复合材料结构的过程在计算机中进行仿真,并根据此相应的参数模拟出仿真模型,为复合材料的力学研究提供可靠依据。

2 三维四步法编制过程

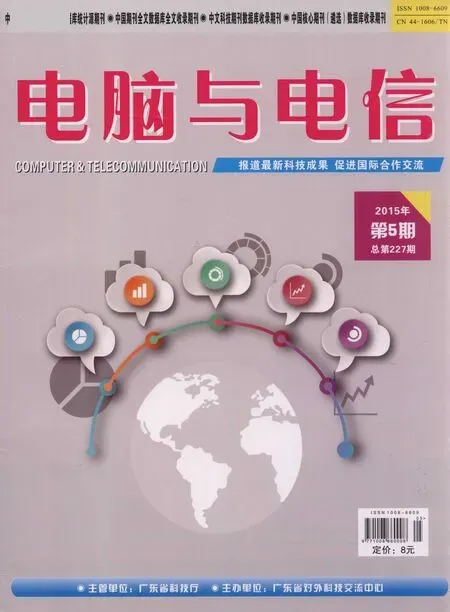

在三维编织过程中采用四步法进行结构编织,编织的纱线随携纱器按照预制件的横截面形状排列,并按照规律让纱线相互交错,进行编织运动。纱线编制的结构形状由携纱器的运动规律决定。携纱器会按照一定的规律在编织机床上形成不同的行和列的分布和运动。如图1,是在一个编制周期中,携纱器的运动模式和步骤,携纱器始终重复以下四个步骤,再经过机器的打紧和织布输出,即可完成材料的编制过程,形成编制的最终形态。

图1 三维四步法编制的过程示意图

3 确定编织参数

在一个(m*n)矩形编织物中,编织运动完成S个运动循环后纱线会回到初始位置。S为携纱器运动循环的次数,m、n是编织物的行数和列数,g是m和n的最大公约数。

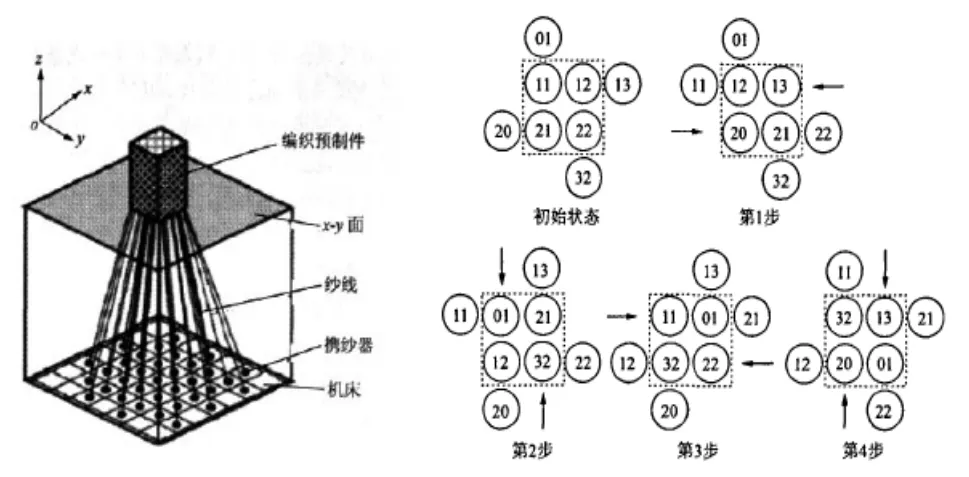

图2是一个(4*4)的方形编织阵,由携纱器(12)携带纱线经过途中水平面上的运动轨迹,其中S=6,即携纱器经过6个循环24步后会回到其运动的初始位置。

图2 携纱器(12)的运动轨迹

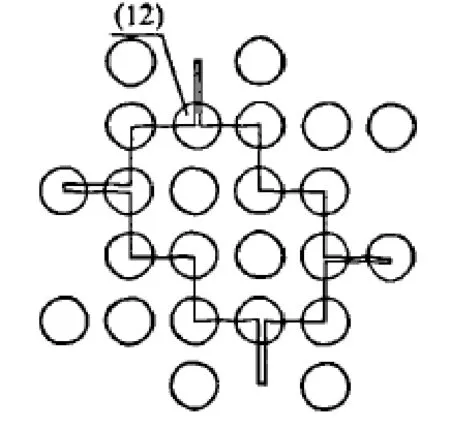

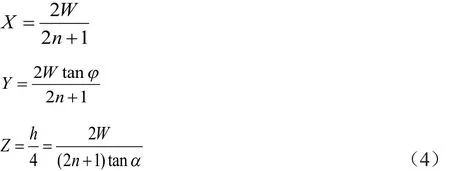

图3 三维编织结构的坐标系

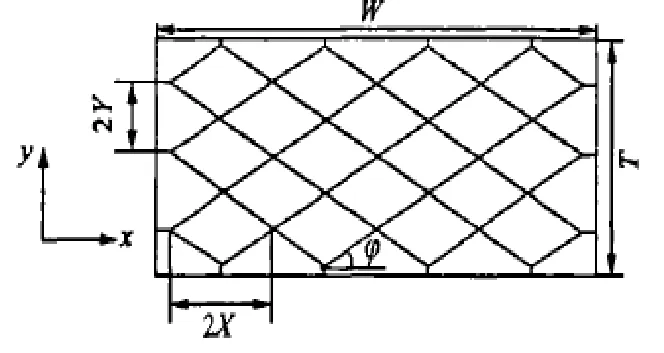

对纱线位置进行分析,可建立出一个如图3所示的坐标系,其中x轴表示编织物的水平横截面的行向,y轴为编织物的水平横截面的列向,z轴为编织物的高度。在此方形编织阵中,设携纱器行向运动一步距离为X,列向运动一步距离为Y,每经过一步行向或列向运动,编织物高度加Z。根据纱线在水平面上的运动轨迹,计算一个运动循环后其在z轴的运动距离,可以得到纱线在三维空间中的形状和位置的相关数据。经过分析,对三维编织结构横截面进行观察(如图4)。编织机构宽度为W,行数和列数分别为m和n,纱线的水平取向角度设为φ(预制件结构中φ=45°,但在复合材料结构中φ一般不为45°),行向编织角为α。编织物内部亚单胞的尺寸为:

三维编织CMCs的宽度和编织长度分别为:

由以上两式可推出:

图4 三维四步法编织CMC复合材料横截面积形状

4 纱线轨迹拟合

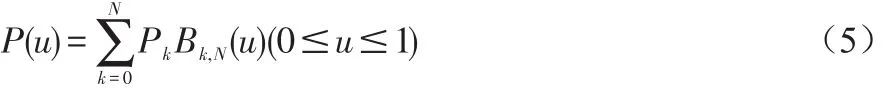

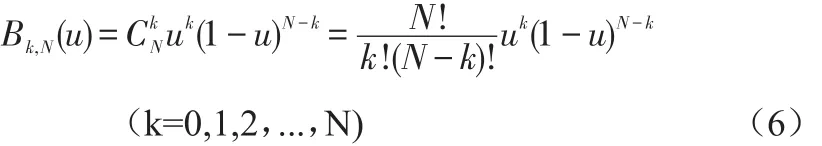

携纱器的运动轨迹一般都是折线,在经过机器打紧后才会在实际结构中呈现不光滑的曲线形式,在进行仿真模拟时,需要对运动轨迹进行处理,让轨迹呈光顺模式。将纤维每一步所到的地点设为控制中心,使用相关曲线软件进行柔顺拟合。设第N=1个控制点Pk,其中k=0,1,2,...,N的生成量为P(u),

其中,Pi为曲线的特征多边形,Bk,N(u)是n次Bernstein基函数,

根据图5可看出,经过轨迹拟合以后,纱线的运动轨迹会变得柔滑,每根纤维的路径均近似直线,只有在其遇到编织物表面或者编织角时在会出现偏移,其运动轨迹遵循一个类似光反射的规律。在真实的编织物结构中,纱线运行基本路径均为直线,在表面内核转角处才会走曲线,表明模拟的拟合结果和实际纺织中的纱线实际走向基本一致。

图5 纱线轨迹拟合示意图

5 三维四步法编制复合材料结构的仿真

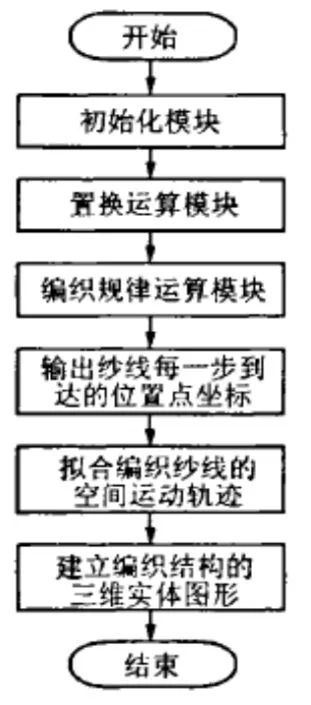

图6为本文三维四步法编制复合材料结构的仿真流程图,对上述编织物的纱线空间结构和位置的数据进行确定,以纱线每一步的位置为控制点,采用相关曲线软件对其轨迹进行拟合,运用VC++语言开发系统对三维编织物的空间形状和位置数据设计一个计算程序,程序根据已知相关数据计算出纱线的空间形状和位置,并将其记录在数据文件中。再以UG NX软件为三维仿真平台,对编织物进行预制作,设纱线的横截面为椭圆形,其原型会随着设定的轨迹运动,且保证运动轨迹的切线方向和纱线横截面的法线一致,编制出所有纱线的运动实体图,即可得到价值结构的三维空间图,进而实现三维四步法编制复合材料结构的计算机仿真。

图6 三维四步法编制复合材料结构的计算机仿真流程图

6 结束语

本文主要分析了三维四步法编织复合材料结构的特征,并以其编制原理为基础利用计算机强大的图形处理功能,对三维四步法编织的过程进行模拟仿真,在计算机中得到其编织的预制件和实体结构模型,让编织物在现实生活中制造出来之前就能够观察到其形成过程和具体空间结构。这种仿真模拟能够在一定程度上提高编织物的设计和制造效率,提升编织物的实体质量,具有很强的实用价值。

[1]邵将,温卫东,崔海涛.三维四步法编织复合材料结构的计算机仿真[J].南京航空航天大学学报,2009,(01):36-40.

[2]王伟.三维编织复合材料的细观建模[D].华南理工大学,2013.

[3]李苏红.三维编织复合材料的拉伸性能及破坏模式[D].东华大学,2014.

[4]耿晓景.三维编织异型复合材料的细观结构和力学性能研究[D].东华大学,2013.

[5]孙晓强.三维编织复合材料几何建模及界面损伤力学研究[D].山东轻工业学院,2011.

[6]寇晓菲.三维编织复合材料编织工艺过程仿真研究[D].华中科技大学,2012.