电液位置控制系统的最坏工作状态分析

2015-04-16中国北方车辆研究所北京100072

, , (中国北方车辆研究所, 北京 100072)

引言

在电液位置控制系统设计中,多采用传递函数的形式进行频域分析。将系统中的非线性因素在某一工作点线性化,然后在此工作点推导其传递函数模型,进而运用经典控制理论分析系统的稳定性和精度[1]。从保守设计角度出发,需要线性化的工作点多选在系统最坏的工作状态。比如,常以阀芯在中位时作为最坏的工作点,因为此时系统的增益最大,阻尼最小,系统的稳定性最差[2]。然而,有时候系统最坏的工作点隐含于模型当中,较难确定。比如,当采用对称阀控非对称缸时,由于液压缸左右作用面积不等,造成阀芯左右移动时所建立的模型不一致[3],因而采用哪一个运动方向所建立的模型才符合保守设计就难以确定。再有,在建立系统模型时,多把负载等效成具有质量、弹性、阻尼的二自由度线性振动模型。实际中,这些等效参数很难准确把握,而且更多时候,这些参数都是随着系统的运动状态变化而变化的,怎样选取这些参数才更符合保定设计有待商榷。针对上面的两个问题,本研究以汽车后桥电控液压转向系统为例[4,5],建立系统的传递函数模型,重点确定系统最坏工作状态。

1 电液位置控制系统建模

典型的电控液压位置控制系统,根据是否有刚度负载,是否为对称阀控对称缸,在建模过程中略有不同[2]。实际上, 不带刚度负载的模型是带有刚度负载的模型的一种简化形式, 而对称阀控对称缸 (双出杆缸)是对称阀控非对称缸(单出杆缸)的一种特殊情况。因此,为了使模型更具有一般性,在这里采用对称阀控非对称缸、带有弹性负载的电液位置控制系统为研究对象,而这种型式也正是电液转向系统的常规形式。针对对称阀控制非对称缸的传递函数模型,可以通过引入负载压力和负载流量,将流量方程进行适当简化并在某工作点作线性化处理得到。结合系统中其它比例环节可得出整个系统的传递函数模型,如图1所示。

图1 电液比例位置控制系统模型

由于采用的是对称比例阀控非对称缸,在定义负载压力pL和负载流量QL上多种形式[3]。从能量守恒角度出发,本研究采用式(1)和式(2)定义负载压力和负载流量,其中,比例阀阀芯正向运动时(x>0)表示活塞杆伸出,比例阀阀芯负向运动时(x<0)表示活塞杆缩回。

pL=p1-np2,QL=Q1(x>0)

(1)

(2)

根据上面的定义负载压力和负载流量可推导系统的传递函数如下[3]:

(3)

式中,

(4)

(5)

(6)

(7)

(8)

(9)

(10)

其中,开环系统总增益Kv=KpKaKxKyKf;Kp为PID控制器比例增益;Ka为功率放大器增益;Kx为比例电磁增益;Ky为比例阀驱动液压缸的比例增益;Kf为传感器增益;ωr为一阶惯性环节的转折频率;ω0为二阶振荡环节的综合固有频率;ξ0为二阶振荡环节的综合阻尼比;ωc为开环系统的穿越频率。A为液压缸作用面积;Kq为比例阀控非对称缸流量增益系数;Kc为比例阀控非对称缸流量-压力系数;Kh为液压弹簧刚度;K为等效负载刚度;m为等效负载质量;C为等效负载阻尼;Vt为液压缸当量容积。

上述是比例阀控非对称液压缸的模型,虽然在形式上阀芯左右运动可写成统一形式,但在取值上是有区别的。当阀芯位移x>0时,A=A1,Kq=Kq1,Kc=Kc1,Vt=Vt1;当阀芯位移x<0时,A=A2,Kq=Kq2,Kc=Kc2,Vt=Vt2。具有的表达形式如下:

(11)

(12)

(13)

(14)

(15)

(16)

上式中,A1、A2分别为无杆腔、有杆腔的有效面积,且n=A2/A1;Kq0为比例阀控对称缸所对应的零位流量系数;Kc0为比例阀控对称缸所对应的零位压力系数;ps为油源压力;βe有效体积弹性模量;w为比例阀开口的面积梯度;μ为油液的动力黏度;Cd为流量系数;rc为阀芯与阀套的径向间隙;y为活塞杆位移。

由于左右两腔作用面积不等,造成了活塞杆伸出与缩回运动的不对称性,文献[6]对其本质进行了详细描述。针对图1的闭环控制系统可进行频率分析,虽然这样分析精度不高,但有利凸显系统的主要特性,从总体上对后续的分析和设计起到指导作用[5]。

比例系数Ky直接影响系统的稳定性、快速性和精度,提高比例系数可以提高系统的响应速度和精度,但会降低系统的稳定性。由式(4)中可以看出比例系数与流量增益系数Kq、流量压力系数Kc、活塞缸作用面积A和等效负载刚度K有关。比例阀的流量增益系数Kq和流量压力系数Kc随着阀芯位移的变化而变化,当阀芯处于零位时,阀的流量增益Kq最大,而流量压力系数Kc最小,此时比例系数Ky最大,系统的稳定性最差。另外,适当的增大液压缸作用面积A也有助于增大比例系数Ky,将阀芯向正向运动和负向运动的比例系数Ky作比可知活塞杆伸出时的比例系数较大,系统的稳定性较差。

一阶惯性环节的转折频率ωr是液压弹簧与负载弹簧串连时的刚度与阻尼系数之比。ωr跟载刚度K有关。如果负载刚度很小,则ωr很低,惯性环节可以近似看成积分环节。

当液压的弹簧刚度Kh远远大于等效负载刚度K时,二阶振荡环节的综合固有频率ω0就为液压固有频率ωh,它体现液压动力元件的响应速度。在液压控制系统中,液压固有频率一般是整个系统中最低的频率,限制了系统的响应速度。为了提高系统的响应速度,要提高液压固有频率。由式(6)及以上相关各式中可以看出,提高液压固有频率的方法有:(1)减小转向机构的等效负载质量m;(2)减小液压缸两腔的总积V10和V20,实际上V10和V20不仅包括液压缸无杆腔和有杆腔的容积,还包括比例阀与液压缸管路连接的容积,应减小此段管路容积,比例阀尽量靠近液压缸;(3)提高油液的有效体积弹性模量βe,即应尽量减少油液中混入空气,而且在比例阀与液压缸的连接管路上尽量不要使用软管,这样会降低βe;(4)增大液压缸作用面积A,面积的增大,总容积也会增大,但是一般面积增大提高的更多,液压固有频率还是有所提高,但会使满足同样负载速度所需要的流量增大,整个系统元件流量等级会随之增大,会带来较多不利结果。将阀芯向正向运动和负向运动不同的参数代入式(6)中,两者作比较可知活塞杆伸出时的固有频率要低一些。

当液压的弹簧刚度Kh远远大于等效负载刚度K时,二阶振荡环节的综合阻尼比ξ0就为液压阻尼比ξh,它体现液压动力元件的收敛速度。阻尼比越大,收敛速度越快。由式(7)及以上相关各式可以看出影响阻尼比的因素很多,但主要因素还是流量压力系数Kc和液压缸两腔的容积V10、V20,等效负载阻尼C和等效负载质量m影响很小。

开环系统的穿越频率ωc近似表明闭环系统的频宽,提高系统的频宽可以扩展动力元件的工作速度范围。由式(8)以上相关各式可以看出增大比例阀的压力流量系数Kq、减小液压缸作用面积A可以提高系统的频宽。由于Kq1/A1>Kq2/A2,可知活塞杆伸出时的频宽要高一些。

2 频率响应仿真分析

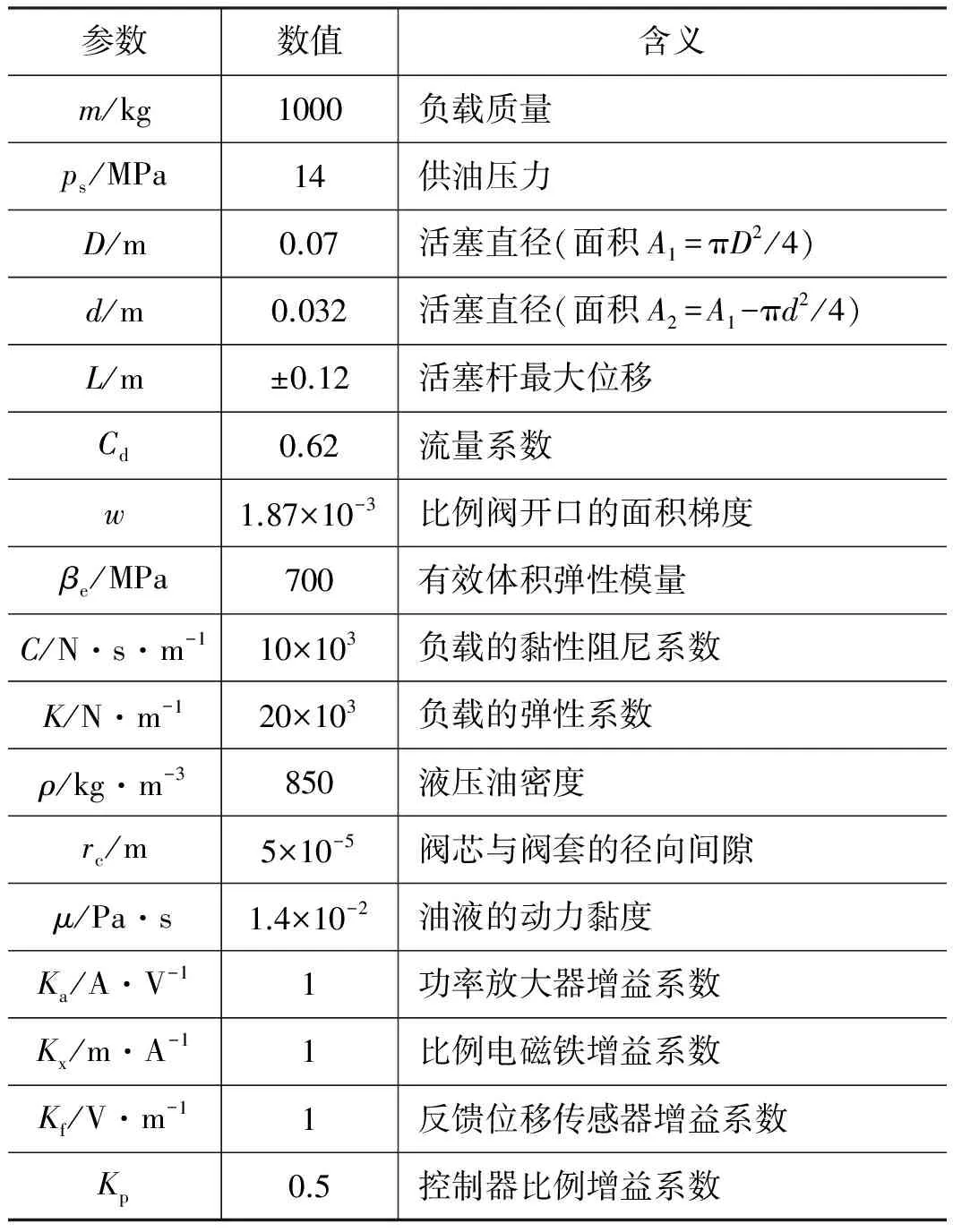

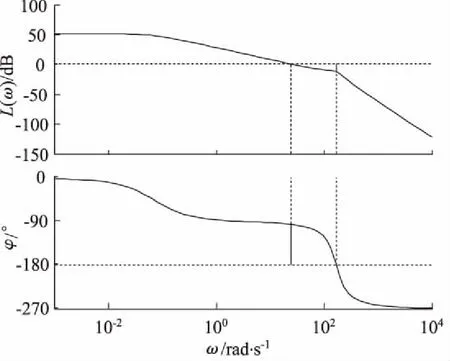

在上面分析的基础之上进行仿真分析,主要对系统的一阶转折频率、综合固有频率、穿越频率、综合阻尼比等参数进行考查,进一步认识系统的特性,仿真参数如表1所示,仿真结果如图2和图3所示。

表1 阀控缸系统仿真参数

图2 活塞杆伸出时的频率响应

图3 活塞杆缩回时的频率响应

从图2中可以看出,当活塞杆伸出时,开环系统的固有频率ω0为167 rad/s,穿越频率ωc为22.7 rad/s,幅值余度为11.2 dB,相位余度为86.3°;从图3中可以看出,当活塞杆缩回时,开环系统的固有频率ω0为211 rad/s,穿越频率ωc为20 rad/s,幅值余度为16.9 dB,相位余度为86.6°;两者数值对比来看,活塞杆伸出时的开环总增益Kv大,稳定余度小,穿越频率ωc高,而综合固有频率ω0小,其原因可以从上节中液压缸工作面积对系统特性的影响中得到解释。从保守设计角度考虑,应以活塞杆伸出时系统所具有的稳定余度来设计Kp增益系数。

当采用对称阀控制对称缸(双出杆缸)时,即令n=1, 依然运用参数表1进行仿真,结果如图4所示。

从图4中可以看出,系统的固有频率ω0为172 rad/s,穿越频率ωc为24.8 rad/s,幅值余度为13.4 dB,相位余度为84.6°。对比图2~图4可见,对称阀控对称缸的穿越频率要高些,而固有频率和幅值余度介于阀控非对阀之间。从具体数值的相对误差来看,采用阀控非对称缸模型与采用阀控对称缸模型在频率上的差别很小。实际上,纠结于采用对称阀控制非对称缸建模还是采用对称阀控制对称阀建模远没有选择不同的负载参数对整个频率特性的影响大。下面的仿真分析将体现等效负载参数的变化对系统的频率特性的影响。

图4 对称阀控对称缸的频率响应

3 等效负载的影响

电控液压转向系统是将负载等效到液压缸活塞杆上的质量、刚度、阻尼等进行分析,但准确得到这些参数是很困难的。相对来看,等效质量较容易把握,它可以从能量守恒的角度近似求取,而且随车辆运动状态的改变变化较小;等效刚度可根据转向阻力矩及转向传递几何关系间接求取,但它随车辆行驶状态的不同会有较大的变化;等效阻尼是一个最难准确求取的量,很多时候直接给出系统的综合阻尼比反倒比求取等效阻尼来的更直接更合理。合理地选择3个等效参数对控制器设计有较大影响,所以清晰地把握它们对系统的影响就显得非常重要。

3.1 等效刚度的影响

首先考查等效刚度的影响,从式(4)~式(8)中可以看出它对系统的5个参数都有关系,但当等效刚度远远小于液压弹簧刚度时,可知等效刚度仅影响开环系统总增益Kv,根据式(4)可作图如图5所示。

从图5中可以看出,当等效刚度较小时,系统的总增非常大,而当等效刚度达到一定数值后,系统的总增益基本保持不变。总增益越大,稳定性越差,从这一观点出发,应尽量准确把握最小的等效刚度,进而得到最大的总增益,以此设计控制器的比例增益使得系统在最大的总增益下也是稳定的。

图5 等效刚度对阀控阀模型增益Kv的影响

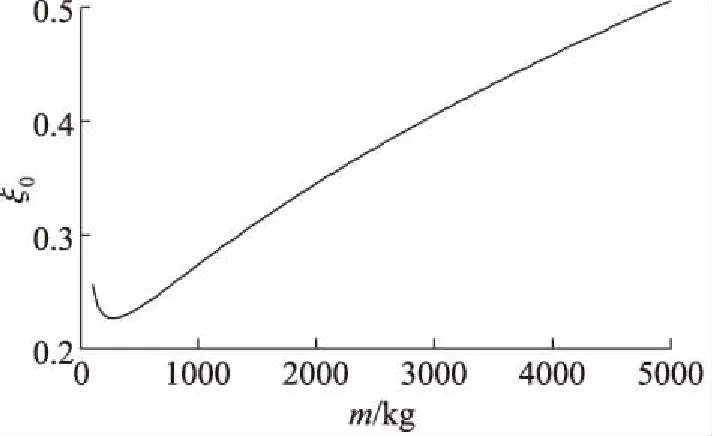

3.2 等效质量的影响

接着考查等效质量的影响。从式(4)~式(8)中可以看出它仅对综合固有频率和综合阻尼比有关。由式(6)和式(7)作图如图6、图7所示。

图6 等效质量对综合固有频率的影响

图7 等效质量对综合阻尼比的影响

从图6和图7中可以看出,等效质量严重影响着系统的固有频率和综合阻尼比。综合固有频率随着等效质量的增加而降低,综合阻尼比随质量的变化先减小后增大。阻尼比越小系统越容易失稳,所以,当等效质量变化范围涵盖最小综合阻尼比区段时,从保守设计角度出发,应选择具有最小综合阻尼比时的等效负载质量进行控制器设计。

3.3 等效阻尼的影响

最后考查等效阻尼的影响。从式(4)~式(8)中可以看出它仅对综合阻尼比有关。而且是与质量之比共同起作用的。因此在此以C/m作为参变量考查它对综合阻尼比的影响,仿真结果如图8所示。

图8 等效质量对阀控阀模型增益Ky的影响

从图8中可以看出,C/m对综合阻尼比的影响呈线性增长。当C=0时,系统有最小阻尼比。从保守设计角度出发,在等效质量确定的情况下,应取最小的等效阻尼进行设计。实际上,等效阻尼不可能为零,它是一个即难准确计算又难测定的量,所以很多时候是根据经验直接给定综合阻尼比。反过来思考,当综合阻尼比选定后,可根据图8反求出等效阻尼,为系统的时域仿真分析提供较为准确的参数输入。

4 结论

针对对称阀控非对称缸组成的电液位置控制系统,进行了传递函数形式的建模与频率响应分析。从结果对比来看,应选择活塞杆伸出时的模型进行比例增益设计以符合保守设计。相比而言,液压缸左右面积不等引起的活塞杆伸出与缩回时系统的频率响应的不同远没有等效负载参数变化对系统的影响大。通过分析等效质量、等效刚度、等效阻尼3个参数对系统总增益、综合固有频率、综合阻尼比的影响,得出3个等效参数在其变化范围内的合理确定以保证系统在最坏的情况下也能工作。

参考文献:

[1]雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998.

[2]宋志安.基于MATLAB的液压伺服控制系统分析与设计[M].北京:国防工业出版社,2007.

[3]张晓宁,王岩,付永领.非对称液压缸对称性控制[J].北京航空航天大学学报,2007,33(11):1334-1339.

[4]虞军胜,段培勇.自行式多轴特种车辆电控液压助力转向系统研究[J].液压与气动,2013,(4):36-39.

[5]杜恒.大型轮式车辆油气悬架及电液伺服转向系统研究[D].杭州:浙江大学,2011.

[6]李洪人,王栋梁,李春萍.非对称缸电液伺服系统的静态特性分析[J].机械工程学报,2003,39(2):18-22.