新型先导式溢流阀的压力-流量特性分析

2015-04-16陈志宁波华液机器制造有限公司浙江宁波353温州大学机电工程学院浙江温州35035

, , , , 陈志(.宁波华液机器制造有限公司, 浙江 宁波 353; .温州大学 机电工程学院, 浙江 温州 35035)

引言

溢流阀是使系统中多余流体通过该阀溢出,从而维持其出口压力近于恒定的定压力控制阀,在流体传动与控制中有广泛的应用[1]。溢流阀在工作时,随着溢流流量的增加,设定系统压力逐渐升高,不同的流量将会得到不同的系统压力,溢流阀的压力-流量特性描述了该稳态性能,同时,压力-流量特性也是衡量溢流阀性能好坏的一个重要指标[2,3]。在工程机械中的安全阀或过载阀,对启闭特性要求较高[4],要求在溢流工作中,设定压力受流量的影响尽可能小,调压偏差要小,即达到压力-流量特性尽可能较好的水平。相比于直接检测先导式溢流阀[5],R4V系列溢流阀是一种新型先导式溢流阀,通过简洁紧凑的结构设计获得液动力和弹簧力的补偿效果,在压力-流量特性方面得到明显改善。

1 结构原理

图1所示是R4V溢流阀[6],由导阀和主阀两部分组成。导阀由导阀体2、锥阀芯6、导阀座5、 阻尼柱塞4、调压弹簧7、调节手柄8、螺塞1组成,主阀由主阀体10、主阀套11、 主阀芯13、回复弹簧12组成。先导油液经阻尼14、油道15,进入导阀油腔3,经阻尼柱塞4,锥阀芯6与导阀座5形成的节流口而进入T腔或直接回油箱。当压力增加到导阀设定压力时,导阀开启;由阻尼14、阻尼柱塞4与可变节流口(由锥阀芯和导阀座形成)组成的B形半桥控制主阀芯上腔的压力[7],与系统压力、回复弹簧力共同控制主阀芯的运动,引起主阀芯、主阀套的开口变化,实现系统压力的基本恒定。

1.螺塞 2.导阀体 3.导阀油腔 4.阻尼柱塞 5.导阀座 6.锥阀芯 7.调压弹簧 8.调节手柄 9.阻尼 10.主阀体 11.主阀套 12.回复弹簧 13.主阀芯 14.阻尼 15.油道图1 带阻尼活塞先导式溢流阀结构图

阻尼柱塞在导阀座中灵活移动,在导阀芯打开时,阻尼柱塞内就有先导液流通过,并在其内部的节流小孔A上建立起压降Δp,左边的较高压力便产生一个作用在锥阀芯上面的附加作用力,如图2所示。该作用力将使锥阀芯离开阀座的位移增大,即锥阀芯开口增大。于是使锥阀芯前与阀座间区域的先导压力降低,从而也使主级阀的开度增大,最终当流量增大时,进油口到回油口的压力增高较小,进而改善了压力-流量的水平特性,减小了调压偏差。

图2 阻尼柱塞工作示意图

2 等压力特性的理论分析

作用在先导阀芯上的液压力、弹簧力和稳态液动力的受力平衡方程:

prpAx=kxx0+kxx+Cd2πdxsin(2φ)p1-Fa

(1)

式中,prp—— 先导阀前腔压力,即减压后的先导控制压力

Ax—— 先导阀受力面积,Ax=πd2/4

d—— 先导阀座孔直径

kx—— 先导阀调压弹簧刚度

x0—— 先导阀调压弹簧预压缩量

x—— 先导阀阀口开度

Cd2—— 先导阀阀口流量系数

φ—— 先导阀阀芯半锥角

Fa—— 附加作用力,Fa=(p1-prp)Apu

Apu—— 阻尼柱塞受力面积

作用在主阀芯上的液压力、弹簧力和稳态液动力的受力平衡方程:

pA=prpA1+ky(y0+y)+Cd1πDysin(2α)p

(2)

式中,p—— 主阀进口压力

A—— 主阀芯下腔受力面积

A1—— 主阀芯上腔受力面积

ky—— 主阀复位弹簧刚度

y0—— 主阀复位弹簧预压缩量

y—— 主阀阀口开度

Cd1—— 主阀阀口流量系数

α—— 主阀阀芯半锥角

D—— 主阀阀座孔直径

阻尼柱塞参数设计合理,使得式(1)的二、三、四项基本为0,则prp=kxx0/Ax。由开启位置至额定工作位置,先导控制压力ppr不受液动力及弹簧附加力的影响,保持恒定。由式(2)可知,影响p升高的环节减少,压力p趋向于更平稳。因此,与未加阻尼柱塞时相比,溢流阀的压力-流量特性的水平性得到明显改善。

3 模型建立

AMESim仿真软件目前已经成为流体、机械、热分析等复杂系统领域建模和仿真优先选择的平台[8]。根据图1所示结构及其工作原理,在AMESim的HCD库中选择合适的模块,并结合Hydraulic库中的元件模型,搭建先导式溢流阀的仿真模型如图3所示。

图3 先导式溢流阀AMESim模型

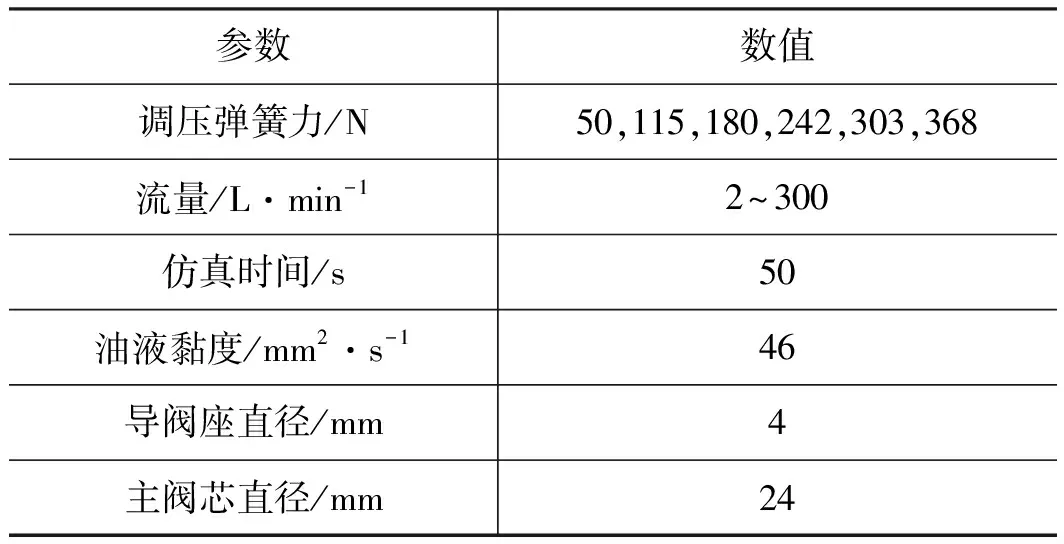

图3a是无阻尼柱塞先导式溢流阀模型,图3b是带阻尼柱塞先导式溢流阀模型。仿真模型主要参数如表1所示。

表1 主要仿真参数

4 仿真结果与实验结果分析

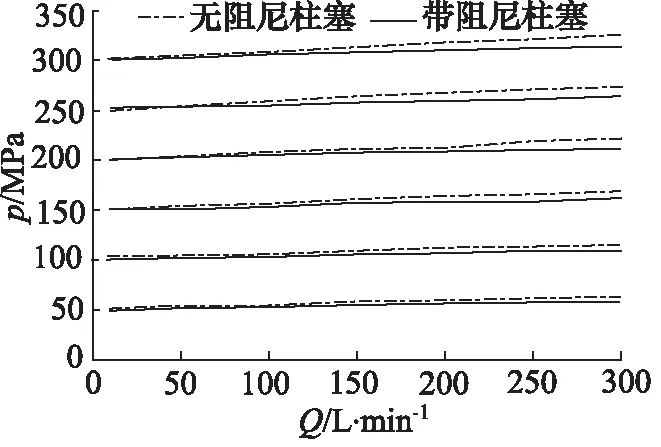

仿真结果如图4所示。随着流量的增加,压力逐渐升高,形成压力偏差,带阻尼柱塞溢流阀比不带阻尼柱塞溢流阀的偏差程度要低,仿真计算得到带阻尼柱塞的最大偏差值在5.1%,无阻尼柱塞的最大偏差值在7%。阻尼柱塞结构有效地起到了改善压力调节偏差的效果。

图4 压力-流量特性仿真曲线

实验数据如图5所示。实验证实带阻尼柱塞结构的压力调节偏差明显优于无阻尼柱塞结构。无阻尼柱塞结构的最大调压偏差为7%,带阻尼柱塞结构的最大调压偏差为4%。

图5 压力-流量特性试验曲线

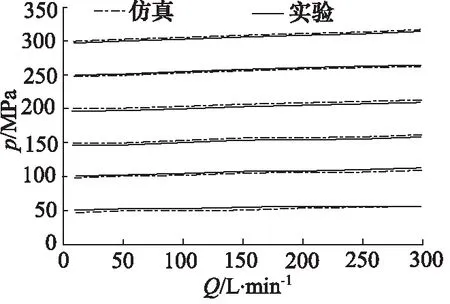

图6是带阻尼柱塞先导式溢流阀的仿真曲线和实验曲线,仿真结果和实验结果基本一致,验证了模型的正确性。仿真数据和实验数据的偏差主要是以下因素产生的:

(1) 建模采用的是集中参数的模块化处理,实际情况存在着复杂的流场运动,很多参数呈连续分散状态;

(2) 模型中的稳态液动力进行了线性化处理,实际情况中存在着非线性;

(3) 仿真用油液模型和实际情况存在着差别。

图6 压力-流量特性仿真数据和试验数据对比

5 结论

(1) 带阻尼柱塞先导式溢流阀通过阻尼柱塞的附加作用力,增加导阀芯开度,使主级阀的开度增大,随着溢流流量的增加,进油口到回油口的压力增高较小。仿真和实验结果证实了该结构明显改善了调压偏差,最大调节压力偏差由7%降至4%。

(2) AMESim的HCD库能较好地反映出元件的细节,建立了和实际工况基本吻合的先导式溢流阀的模型,仿真结果和实验数据验证了模型的正确性。通过建模仿真分析,增加对该产品的认识和理解,对先导式溢流阀的性能研究和改进提供理论指导作用。

参考文献:

[1]李丽.溢流阀的特性及应用[J].科技信息,2010,(11): 96-97.

[2]李壮云.液压元件与系统(第2版)[M].北京:机械工业出版社,2005.

[3]宋一平.溢流阀的启闭特性[J].液压与气动,1977,(3):40-41.

[4]章信才.进口挖掘机液压系统结构原理与维修[M].沈阳:辽宁科学技术出版社,2010.

[5]胡燕平,康煜华,毛征宇.直接检测先导式溢流阀稳态压力流量特性分析[J].机床与液压,2002,(4):134-136.

[6]Parker. Katalog HY11-3500: Hydraulikventile Industriestan-dard[Z]. Kaarst: Parker Hannifin Gmbh,2012.

[7]雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998.

[8]付永龄,祁小野.AMESim系统建模和仿真[M].北京:北京航空航天大学出版社,2006.