一种新型地下混装炸药车自动送管系统的设计与应用

2015-04-15查正清

田 丰,查正清

(北京矿冶研究总院,北京100160)

一种新型地下混装炸药车自动送管系统的设计与应用

田 丰,查正清

(北京矿冶研究总院,北京100160)

输药管自动送管系统是地下混装炸药车必备的辅助系统之一,北京矿冶研究总院研制了一种新型自动送管器及其电液比例控制系统。通过在首钢矿业公司杏山铁矿的应用证明,该系统可实现上向扇形炮孔的机械化送管,可在退管装药过程中根据混装炸药输送速度进行比例调速控制,并且具备孔深探测等自动化功能,系统整体作业效率能够满足地下矿生产实际需求,可显著降低工人的劳动强度。

送管器;混装炸药车;电液比例控制;乳化炸药

提高地下采矿工程的机械化程度,利用增大分段高度等手段降低采准成本,是目前国内外地下矿生产经营的发展趋势。对于大多采用崩落采矿法的国内地下金属矿,先进、高效的凿岩钻孔设备与落后、低效的人工装药爆破之间的矛盾,随着生产效率的提高而变得越发明显。因此,研制实用、高效的地下矿用混装炸药车,已成为近年来炸药与爆破设备的热点研究方向之一[1-4]。

地下矿上向炮孔现场混装炸药技术的关键在于,输药管必须从孔底进行连续耦合装药,借助混装炸药自身的黏性与大气压力防止掉药,输药软管自动送管器系统是地下矿混装炸药车的必备系统与技术难点之一。北京矿冶研究总院研制了一套新型履带式自动送管器系统,通过井下应用实践证明,该系统可以实现上向扇形中深孔的机械化送管以及退管与装药过程的自动匹配,可以有效替代人工装药,提高装药爆破的作业效率。

1 送管系统的构成及主要功能

自动送管系统主要由履带式送管器、输药管卷筒、比例液压控制系统与自动控制系统等4个部分组成,其中履带式送管器与输药管卷筒是独立设备,液压系统与自动控制系统分别与混装炸药车的液压系统与自动控制系统进行整合。

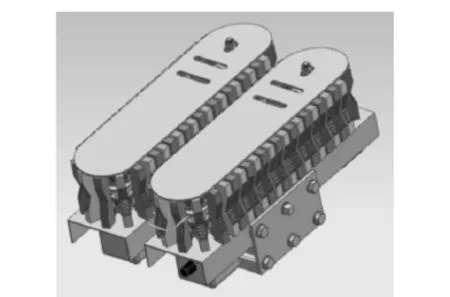

履带式送管器是送管系统的核心设备,其设备结构如图1所示。履带由链条与弹性夹块组成,两组平行履带之间有间隙调节装置可夹紧输药软管。履带由液压马达驱动,通过控制马达的旋转方向与转速来控制送、退管速度。送管器内还装有转速传感器与压力传感器,用于检测送管速度、输送深度与马达负载压力。

图1 送管器外形图Fig.1 Hose pusher

送管器外形尺寸为460mm×300mm×240 mm(长×宽×高),安装在混装炸药车机械工作臂末端,利用遥控设备进行机械寻孔。适用输药软管外径为16~32mm,设计最大输送载荷为2 940N,可用于孔径80~100mm、孔深40m以内、180°范围内任意角度的上向炮孔,速度调节范围为0~20 m/min。

输药管卷筒是送管器的辅助设备,同样利用液压马达进行驱动,并采用与送管器相似的方法对卷筒的方向与转速进行控制。

电液比例控制技术是实现各设备联动的关键,液压系统具备的主要功能包括:1)送管器与卷筒均采用比例换向阀进行控制,利用车载可编程控制器PLC控制比例阀的方向与阀口开度,利用速度传感器对送管器与卷筒的真实转速进行反馈,实现送管器与卷筒的转速同步;2)利用流量计测量炸药输送系统的流量,控制系统自动根据采集的流量数据与设定的炮孔直径计算出最佳的退管速度,使装药系统与送管系统之间形成稳定的动态比例控制关系;3)利用压力传感器监测上向送管过程的负载变化,间接反映炮孔的变形破坏情况[5-7]。

操作人员在车载触摸式平板电脑上进行自控系统的各项功能设置,主要参数包括:1)设置上向扇形孔各炮孔的设计装药深度与孔口预留长度(填塞长度);2)显示炮孔的实际测量深度,系统自动根据设置的预留长度计算出单孔装药深度与装药量;3)设定送管器与卷筒的在非装药状态下的输送速度。

2 送管系统的应用

2.1 应用背景

自动送管系统在首钢矿业公司杏山铁矿进行了实际生产应用,杏山铁矿位于河北省迁安市境内,建设规模为年产铁矿石320万t,采用主副井斜坡道联合开拓方式,布置一条主井、一条副井、两条回风井、一条进风井和一条主斜坡道,阶段高度为150m。该矿采用无底柱分段崩落采矿法,分段高度为18.75m,进路间距20m,炮孔直径80~90mm,排距1.9m,一次起爆两排炮孔,两排设计装药量为1 990kg。

送管系统安装在北京矿冶研究总院新研制的BCJ-41型地下矿用现场混装乳化炸药车,该车采用铰接式井下专用工程车辆底盘,最大装药速度为50 kg/min,乳胶基质最大载重量为2.5t,除装药系统与自动送管系统外,车载设备还包括液压系统总成、多自由度送管器机械工作臂、配电与自动化控制系统、生产信息动态监控系统等,如图2所示。

图2 炸药车整体外观Fig.2 Overall look of Mixed Loading Truck

装药过程中,操作人员站在爆堆上利用无线遥控器控制机械工作臂使送管器出口对准炮孔,并遥控完成送管工序与退管装药联动工序,如图3所示。

图3 送管系统作业现场Fig.3 Operation of hose pusher system

2.2 送管过程的应用效果

送管过程要求两名工人配合操作,其中一人负责使用无线遥控器,另一人负责在输药管管口安装起爆弹,并在送管过程中拉紧导爆管防止导爆管打结。当控制系统反馈的送管阻力超压或输药管发生弯折不能继续送管时,判定为输药管已经送至炮孔底部。

由于杏山铁矿采用孔底起爆的方式,为了保证送管过程中起爆弹的安全,送管速度设定为15 m/min,远低于起爆弹安全坠落高度(12m)对应的撞击速度(15.34m/s)。

分别对第一排与第二排炮孔进行抽样记录,第一排抽样炮孔(1-9#)的设计角度为垂直82°,设计孔深25.2m、实测孔深26.5m,孔口预留长度3.5 m;第二排抽样炮孔(2-6#)的设计角度为垂直82°,设计孔深25.2m、实测孔深为26.1m,孔口预留长度8m。

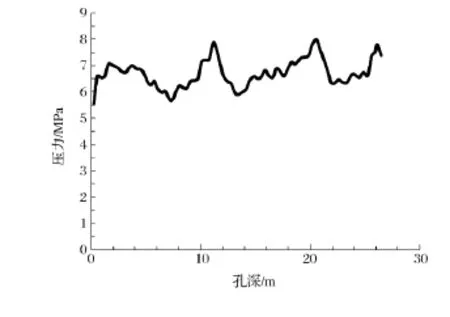

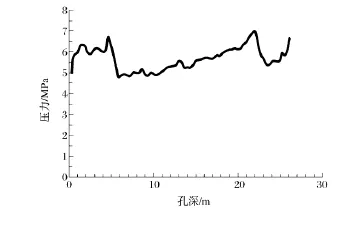

压力传感器反馈的马达负载压力如图4、5所示,送管速度曲线如图6、7所示,曲线表明:1)1-9#孔的平均负载压力6.72MPa,2-6#孔的平均负载压力5.68MPa。在炮孔参数相同的条件下,对比平均负载压力、峰值负载压力与峰值出现的次数三项指标,1-9#炮孔均明显高于2-6#炮孔,峰值送管阻力相差约980N。造成这种现象的主要原因是第一排炮孔受到爆破震动影响较大,炮孔变形破坏情况严重,因此马达负载更高。

图4 1-9#孔深—负载压力曲线Fig.4Hole depth and load pressure curve of 1-9#

2)送管过程的峰值负载压力出现在炮孔中段位置上,随着炮孔深度增加、输药管自重增大,压力曲线的线性增大趋势并不明显。证明影响上向炮孔送管的主要因素是炮孔中段的各种变形破坏,即在送管时发生卡管现象。通过马达负载压力计算,在卡管位置上的瞬时阻力可以达到近1 666N,对于人工送管来说是很大的劳动强度,因此制约了人工送管很难突破30m孔深,而履带式机械送管具备较大的输送功率,可以实现40m以上深孔的机械化送管。

图5 2-6#孔深—负载压力曲线Fig.5 Hole depth and load pressure curve of 2-6#

图6 1-9#孔深—送管速度曲线Fig.6 Hole depth and pushing speed curve of 1-9#

图7 2-6#孔深—送管速度曲线Fig.7 Hole depth and pushing speed curve of 2-6#

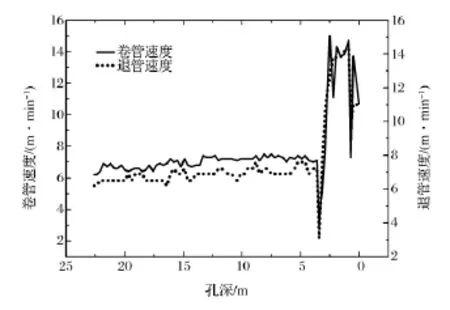

3)对比图6与图7,当送管阻力在一定范围内变化时,送管器的比例液压系统可以进行自动调节,保证送管速度基本稳定保持在15m/min上下。当送管阻力突然增大发生比较严重的卡管情况时,如图7中在5m附近发生了的明显掉速,这是比例液压控制系统启动了“防卡管功能”,自动降低输送速度使输药管顺利通过卡管位置,随后恢复正常的送管速度。

2.3 退管装药过程的应用效果

装药前,操作人员需要预先设定扇形孔各孔的预留深度、孔径、混装炸药装药速度等参数,系统根据实测的炮孔深度自动计算出各孔的所需装药量,以及与装药速度和装药密度相匹配的退管控制速度。

完成送管工序后,操作人员启动自动装药程序,送管器、卷筒以及炸药泵送系统进入联锁控制状态,输药管连续地边退出边装药。当输药管退出到孔口预留深度时,炸药泵送系统自动停机,操作人员遥控送管器快速推出输药管,完成单孔装药全过程。

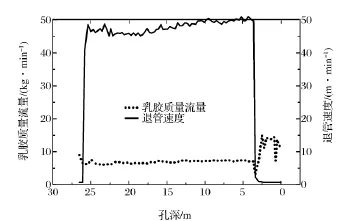

1-9#孔的装药与退管速度曲线如图8所示,送管器与卷筒的退管速度如图9所示。

图8 装药速度与退管速度曲线Fig.8 Hose extracting and charging speed curve

从图8可知,输药管从孔底26.5m至孔口预留3.5m的退管装药过程中,乳胶基质流量计测得的装药速度为48~50kg/min,传感器测得送管器的退管速度稳定在7m/min。当输药管退至孔口预留深度后,炸药泵送系统自动停机,送管器自动进入快速退管模式以15m/min的速度退出炮孔。

从图9可知,送管器与卷筒在7~15m/min的调速退管过程中始终保持速度同步,且响应速度较快。

2.4 整体作业效率统计

混装炸药车自动送管系统在首钢杏山矿-124 m水平与-143m水平连续进行了多次生产应用,累计装药量达到60t,作业地点包括回采进路与切割巷,其中回采进路装填2排炮孔,每排设计12~14个炮孔,装药量2.0~2.5t,总作业时间为2.0~2.5h;切割巷装填1~2排炮孔,每排设计9个炮孔,装药量小于1.5t,总作业时间约为1.5h。

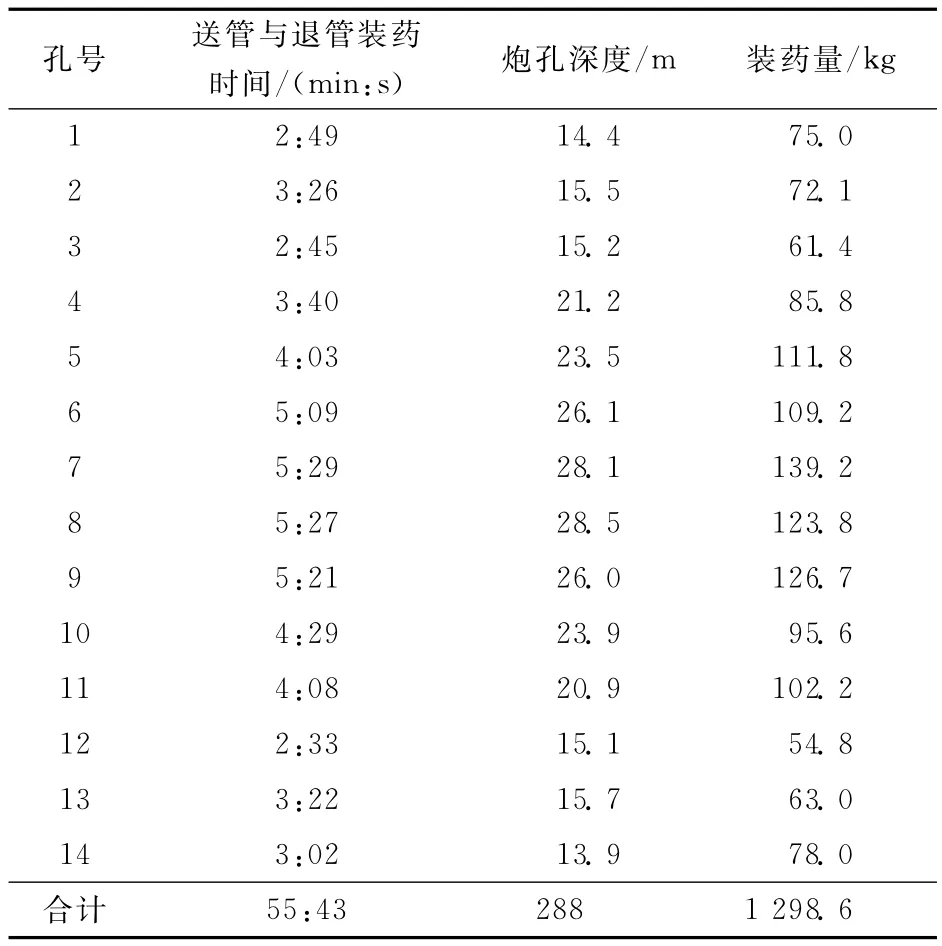

表1对某回采进路单排扇形孔的送管装药效率进行了统计。表中不包含遥控工作臂寻孔时间与安装起爆弹的时间,寻孔时间受到环境与操作熟练程度等因素影响较大,一般第一排炮孔在眉线保护较好的情况下,总寻孔时间约为30min,第二排炮孔的总寻孔时间约为10~15min。当眉线破坏情况严重无法对孔或由于安全原因,第一排个别炮孔可能会被弃用。

图9 送管器与卷筒的速度曲线Fig.9 Hose pusher and drum speed curve

表1 排面送管装药效率统计表Table 1 Statistics of pushing and charging

4 结论

自动送管系统是现场混装炸药车实现地下应用的重要辅助工具,北京矿冶研究总院研发的履带式自动送管系统及现场混装乳化炸药车在首钢矿业公司杏山铁矿经过一段时间的生产应用,可以得出以下结论:

1)履带式送管器可实现对上向扇形中深孔的机械化送管,在送管过程中能够有效克服炮孔变形产生的输送阻力,以比较平稳的速度完成上向孔快速送管,实现了井下机械化装药,降低了装药工人的劳动强度。

2)送管器比例液压控制系统能够根据装药速度自动调节送管与退管的输送速度,实现送管系统与装药系统的良好匹配,确保上向炮孔的连续耦合装药。

3)自动送管系统具备多种实用功能,包括自动测量炮孔深度,设定扇形孔网的各项装药参数,送管与装药过程中实现各设备之间的自动连锁,对送管速度、流量、装药量等各项参数的控制与统计记录等,提高了井下送管装药的自动化水平。

4)从作业效率统计结果可知,采用自动送管系统的现场混装乳化炸药车具有较高的工作效率,能够满足以杏山矿为代表的地下金属矿的实际生产需要,能够有效降低爆破工人的劳动强度,并为地下矿山进一步优化开采设计与生产组织、实现减员增效提供帮助,具有很好的推广应用前景。

[1]李 鑫,查正清.分体式井下乳化炸药现场混装车的设计与应用[J].工程爆破,2012,18(2):86-88.

[2]田 丰,查正清.装药车送管器负荷传感调速液压系统设计研究[J].有色金属(矿山部分),2014,66(1):36-38.

[3]秦 虎,龚 兵,熊代余,等.地下矿用炸药现场混装技术的新进展[J].金属矿山,2009(9):152-155.

[4]熊代余,李国仲,史良文.BCJ系列乳化炸药现场混装车的研制与应用[J].工程爆破,2004,33(6):12-16.

[5]杨逢瑜.电液伺服与电液比例控制技术[M].北京:清华大学出版社,2009.

[6]赵宏强,李美香,高 斌,等.潜孔钻机凿岩过程自动防卡钻理论与方案研究[J].机械科学与技术,2008,27(6):739-743.

[7]刘鹏亮.盾构掘进机推进系统的关键技术研究[D].上海:上海交通大学,2008.

Design and application of a new automatic hose pushing system for Underground Mixed Loading Truck

TIAN Feng,ZHA Zhengqing

(Beijing General Research Institute of Mining &Metallurgy,Beijing 100106,China)

The automatic hose pushing system is one of the necessary auxiliary systems for Underground Mixed Loading Truck.Beijing General Research Institute of Mining &Metallurgy has developed a new crawler hose pushing device and its electro-hydraulic proportional control system.The application of this system in Xingshan Underground Iron Mine has proved that it can be used to push mixed explosive loading hose into upward fan holes mechanically,form a proportional speed control with mixed explosive delivery system during the hose extracting and charging process,and had hole depth detection function.The efficiency of this system can satisfy the actual demand of underground mine production,thus it can reduce the labor intensity of workers dramatically.

hose pusher;Mixed Loading Truck;electro-hydro proportional control;emulsion explosive

TD235.2+2

Α

1671-4172(2015)03-0065-05

国家高技术研究发展计划 (863 计划)项目(2011AA060405)

田 丰(1982-),男,工程师,硕士,主要从事炸药现场混装车机械设备方面的研究。

10.3969/j.issn.1671-4172.2015.03.014