超高压高温井地层测试管柱结构优化探讨

2015-04-13罗利民

罗利民

(中国石化江汉石油工程有限公司页岩气开采技术服务公司,湖北 武汉430074)

随着西部油田油气勘探业务的不断发展,西部油田油井越来越深,受井底温度、地层压力等的影响,地层测试作业的难度也随之增加。采用前期测试管柱作业时,易出现因泥浆沉淀而堵塞工具传压通道,造成测试管柱无法起出等复杂情况。分析发现,产生这些复杂情况的一个主要原因就是缺乏一套适合于超高压高温气井的测试管柱配套技术。测试管柱的配置主要依靠前期经验,在实际工作中难免会出现因管柱配置不合理而发生的测试管柱、测试工具失效情况,造成测试作业失败,使得后续工作复杂化,从而严重影响储层评价及储量落实。

超高压高温井测试技术已成为国际性的技术难题,如何提高其测试成功率是目前迫切需要解决的关键问题。通过对超高压高温井地层测试技术难点的研究,页岩气开采技术服务公司配套集成了适用于超高压高温井测试的APR测试优化管柱,有效地解决了以上难题,提高了测试成功率,保证了深层油气藏勘探的顺利进行。

1 超高压高温井测试技术难点

超高压高温油气藏普遍具有储层埋藏深、温度高、压力大等特点,且含二氧化碳酸性腐蚀性气体,这些井况特征给地层测试作业带来诸多困难。

1)地层温度高。高温井测试对井下工具及其配件的要求很高。工具的橡胶密封件在高温条件下易发生脆化甚至碳化,强度大大减弱,密封性能降低。封隔器胶筒耐温越高,在坐封时所需有效压重越大,对重力坐封的管柱要求也就越高。

2)地层压力高。地层压力高的测试难点主要体现在以下两点:一是因所需压井液密度高,固相颗粒含量高,因此对井下工具的可靠性和密封性提出了更高要求;二是因高密度压井液传压性能变差,从而影响了压控测试工具的正常操作,如测试结束后压控式循环阀无法正常开启等。

3)储层埋藏深。测试管柱不仅下入深,而且大多在小井眼内进行测试施工,工具尺寸小,强度低,间隙小,施工时稍有不当就易出现井下埋卡等复杂情况。

4)测试管柱功能可靠性要求高。超高压高温井建井周期长,对测试管柱功能可靠性要求高。若测试管柱相关功能可靠性差,则易出现无法循环压井、无法解封等复杂情况,不能安全顺利地完成测试作业。

2 测试管柱集成与优化

2.1 测试管柱设计原则

测试管柱设计一方面要考虑实现测试管柱基本功能,另一方面也要考虑技术可行性及降低潜在风险,以保证测试成功率。因此,在进行超高压高温井测试管柱研究过程中,页岩气开采技术服务公司根据超高压高温储层特点和产出流体性质制定了相应的设计原则。

1)充分考虑施工安全和井控安全。

2)管柱结构尽量简单。科学配置管柱,做到最大限度地减少工具数量和操作次数,保证复杂井施工的成功率。

3)压差能力不小于70MPa,温度应达到204℃。

4)采用前期勘探中定型了的以“两阀一封”为主要特征的APR压控测试管柱。为保证施工成功率,采用前期勘探中成熟的高温高压井测试工具。

5)尽量缩小封隔器以下尾管长度,减少因空间内地层流体无法循环出来而在起管柱过程中在井口造成的危险。

2.2 测试管柱组成

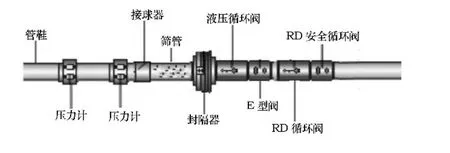

根据以上管柱设计原则,集成配套了适用于超高压高温井测试的APR测试管柱(图1)。管柱主要工具包括RTTS封隔器、加强型RD循环阀、加强型RDS循环阀、液压循环阀、替液阀、电子压力计托筒等。

图1 测试管柱示意图

2.3 主要器具的作用及工作原理

1)RTTS封隔器。RTTS封隔器是哈里伯顿公司设计生产的一种大通径、可封隔双向压力的悬挂式封隔器。当井下地层压力大于液柱压力时,封隔器水力锚伸出并卡在套管壁上,可防止封隔器因下部压力过大推动封隔器上移而失封。解封前,先使封隔器上下压力平衡,然后上提直接解封。

2)替液阀。替液阀的主要作用是在封隔器坐封换装好井口后,提供替液通道,待替液结束后,投球打压关闭,将球击落至封隔器下部接球器处。替液阀的使用解决了机械封隔器坐封后管柱无法替液的难题。

3)加强型RD安全循环阀。加强型RD循环阀在环空加压时将破裂盘打破,压力推动芯轴下行,打开上部的循环孔,起到平衡封隔器上、下压力作用。

4)液压循环阀。液压循环阀接在加强型RD安全循环阀和封隔器之间作旁通阀使用。下钻时旁通阀开启,保证下钻顺利;当封隔器坐封后,继续下放测试管柱,旁通阀关闭,进行测试;测试结束后,上提管柱,液压循环阀旁通孔打开,实现旁通。液压循环阀为加强型RD循环阀的备用工具,消除加强型RD循环阀因泥浆沉淀堵塞传压孔而影响封隔器解封的安全隐患。

5)电子压力计。配置两支电子压力计,保证地层温度、压力等测试资料取全、取准。

3 现场应用

DBX井施工层段7 223.0~7 265.0m,油层套管直径139.7mm,地层温度171℃,压井泥浆密度为1.91g/cm3。作业目的为下入新型测试管柱,对施工井段进行测试,落实流体性质及产能,录取地层压力、温度等资料。

施工时,在泥浆中下入测试管柱,下至设计深度后坐封RTTS封隔器,然后装测试井口。用密度1.50g/cm3的无固相压井液将井筒内原井泥浆替出,管内投球打压关闭替液阀,关闭后将球击落至井底。进行放喷测试,油压为43MPa。放喷结束后,环空打压关井,用原井泥浆将井筒内无固相压井液替出。环空打压打开RD循环阀,沟通封隔器上下压力,上提管柱解封封隔器。

截至目前,采用新型测试管柱作业已有20余井次,RD循环阀开启不正常3井次,但由于管柱中设置了液压循环阀,封隔器解封未受到影响,整体测试成功率达100%。

4 结论

1)新型超高压高温测试管柱的研制,实现了超高压高温油气井测试管柱“强度够、下得去、封得严、打得开、关得严、起得出、资料准”的目的,使超高压高温油气藏测试技术在西部油田获得突破。

2)新型超高压高温测试管柱的应用,解决了以往测试管柱因工具失效导致的施工成功率低的问题,缩短了测试作业周期、降低施工成本、避免了施工复杂情况发生。

[1]张力.RD循环阀失效分析探讨[J].内蒙古石油化工,2014(10):38-40.

[2]朱礼斌,王元龙,贾文义,等.超高温高压井测试工具研制与应用[J].油气井测试,2014,23(03):64-65.