某越野车车内降噪技术的研究*

2015-04-12史建鹏

史建鹏,周 权,黄 松

(东风汽车公司技术中心,武汉 430058)

2015223

某越野车车内降噪技术的研究*

史建鹏,周 权,黄 松

(东风汽车公司技术中心,武汉 430058)

为降低某越野车的车内噪声,运用板件声辐射理论,从激励源、传递路径和响应等3个方面对噪声产生机理进行了分析,通过车身模态和板件平均振动传递函数分析,提出了降低后桥高度、轮边减速器改用高精度斜齿轮、增加立柱和敷贴阻尼片等降噪措施,有效消减了车内某些中高频噪声。最后通过实车试验验证,改进后的车内噪声达到目标值要求。

车身板件;降噪技术;声辐射;模态分析

前言

越野车的特殊用途决定了其独具特色的车身结构,主要表现为板件面积比较大,且外围板件很少进行加筋处理,因此其车身板件类似于平直薄板,很容易将从激励源传递过来的板件振动转化为噪声辐射出去,在低频阶段容易产生车内轰鸣音[1],在中高频阶段很容易产生定速和加速噪声等问题。

对于乘用车来说,解决250Hz以内的低频噪声问题主要通过模态分析、动刚度分析、噪声传递函数分析和运行模态分析等传统分析方法识别车身结构薄弱点,并对薄弱处进行修改,加强车身局部刚度或进行同声腔模态避频,从而消减车内噪声;对于中高频噪声问题,通过声学包分析,对车身采取隔音措施,减少通过各种孔隙传入车内的中高频噪声。以上这些方法主要只是从车身方面对车内噪声进行改善,而对产生噪声的激励源并未进行改进。越野车的特殊用途和车内布置特点极大地限制了以上传统方法的使用,这些措施并不能完全解决越野车的车内噪声问题。本文中针对以上局限, 提出了将CAE分析同实车试验相结合的方法,既通过仿真分析解决了车身结构噪声问题,又通过噪声识别解决了激励源的噪声问题,同时引入板件声辐射和辐射比理论,探讨抑制车身大板件结构声辐射的方法,将改善板件声辐射、结构传播声与空气传播声相结合,更加全面有效地解决车内噪声问题。

1 噪声问题的提出

某越野车车身为承载式结构,发动机为四缸柴油发动机,怠速转数为800r/min,最高转速为2 700r/min。在进行匀速行驶主观评价时,评价人员均明显感觉车内噪声较大。按照试验要求对该车进行了整车定速试验,分别测试了30~110km/h速度范围的前排和后排乘员耳旁声压,每隔10km/h测试1组数据,共得到9组耳旁声压值,对数据进行整理后,得到各定速下的前排耳旁声压。声压曲线如图1所示。

由图1可见,随着车速的提高,车内噪声水平逐渐增大,在某些车速下,车内声压值明显高于目标值,总体来说,该车车内噪声水平较高。试验人员选取50,80和100km/h 3个具有代表性的车速工况进行了车内噪声频谱分析,测试得到前排和后排乘员耳旁噪声频谱曲线,如图2~图4所示。

通过图2~图4可以得到如下结论:

(1)50km/h车速下,在49,57和114Hz等频率附近频谱曲线存在明显的峰值;

(2)80km/h车速下,在78,91和182Hz等频率附近频谱曲线存在明显的峰值;

(3)100km/h车速下,在49,114和228Hz等频率附近频谱曲线存在明显的峰值。

以上这些频率附近的噪声能量较为集中,如果要改善车内噪声,必须找到问题点并采取措施有效降低这些频率下的车内噪声。

2 噪声传播和辐射机理

2.1 噪声传播方式

声传播方式有两种,一种为结构传播声,一种为空气传播声。当结构受某种宽带机械激励力时,以多重模态共振的形式响应,在许多自然频率点产生共振,这些共振模态常承担大部分的声辐射[2]。总而言之,共振结构模态有支配机械激励声辐射的趋势,由共振模态支配的声传播方式是结构传播[3]。结构传播噪声可以通过减少声传播路径上的振动传递、板件模态频率与激励频率的避频等方式来改善。

空气声传播实际上是声激励。由声激励引起的结构受迫振动与入射声波的波长相匹配的非共振受迫模态使通过结构的声传播非常有效,此时尽管板件的模态频率比临界频率小,但声音仍然非常有效地辐射,也就是声音可以很有效地穿透板件辐射出去,此时非共振模态响应为质量控制而非刚度、阻尼或吻合控制,声波的穿透满足质量法则,通过增加板件的面密度可以较好地隔声[4]。

2.2 结构噪声传播路径

由轮胎、发动机、进排气、空调等激励源产生的激励通过其与车身的连接点传递至车身,导致车身板件振动。当车身板件中随激励频率变化的自由弯曲波波长大于空气中的声波波长时,车身的振动能量便很容易转化为辐射的声能量,导致车内产生严重的噪声问题[5];当车身板件的振动模态与车内声腔模态发生耦合时,这种声辐射机理更加复杂,在进行问题查找和分析时必须考虑到流体对车身板件的加载,也就是必须进行声振耦合分析才能准确地找到问题所在。

图5为典型的由结构传播噪声导致车内噪声的传递路径图。

2.3 板件声辐射理论

首先研究一个半径为z,装在无限的刚性挡板上的平的圆形活塞,振动的活塞引起的总的声压波动为

(1)

由式(1)可以看出,活塞的声辐射指向性很强,总的声压波动随着频率的增加而增加[6]。

当结构由其本身的振动而辐射声时,机械阻抗ρ0c内应包括邻近振动表面空气的辐射阻抗,即活塞表面空气反过来对振动表面加载,改变其原有的振动响应,则此时活塞速度为

(2)

式中:Fm为对活塞所施加的机械力;Zm为活塞的机械阻抗,与机械激励力有关;Zr为辐射阻抗,与声激励有关。辐射阻抗对活塞表面的空气加载为

(3)

式中:Fp为声压波动在活塞上引起的力;ρ0为空气密度;R1为阻性函数;X1为抗性函数;z为活塞半径。式(3)包括阻性部分和抗性部分,阻性部分是实量,代表声辐射阻力项,由辐射的声压引起;抗性部分是虚量,是由邻近活塞表面的空气引起的加载项。空气对活塞加载引起车身和车内空气耦合振动导致车内噪声的现象比较明显[7]。

活塞辐射的声功率可以从辐射阻抗的实部及声辐射阻力来计算:

(4)

式中:cv是结构黏性阻尼。现在引入辐射声功率的概念,对于具有某时间平均和空间平均的表面法向均方根速度的任意结构,其辐射声功率为

(5)

(6)

式中:fc为板件中弯曲波速大于板件表面声波时的临界频率;f为激励力频率。当f>fc时,板件声辐射效率非常高,此时结构弯曲波的波长大于对应声波的波长。

辐射比提供了一个结构振动与相关的辐射声功率之间的关系。对于板型结构来说,辐射比是弯曲波频率对临界频率之比的函数。通过以上分析可知,要降低板件的辐射比和声辐射能力,须降低其在相同激励下的振动速度均方根值和板件的临界频率,在采取措施时须要综合考虑对板件局部的质量、刚度和阻尼的影响[9]。

有限板结构的辐射比通常随频率而增加,高频时,声辐射较大,但是高频时的振级小,故净效果是其辐射的声比激励频带内少。

3 噪声问题分析

某越野车的大功率柴油发动机所产生的悬上激励和传动系统、驱动桥等的扭转振动激励都较大,由这些系统和部件传递至车身的振动也会很大,首先必须查找激励源,以解决车内噪声问题。

在试验过程中,设计人员和试验人员感觉后轮轮边减速器本体辐射出来的噪声较大,用手感觉轮边减速器表面的振动也很大,为了确定轮边减速器的振动频率与车内噪声频率之间的关系,试验人员对轮边减速器的振动进行了测试,得到50,80和100km/h车速工况下的振动频谱图,如图6~图8所示。

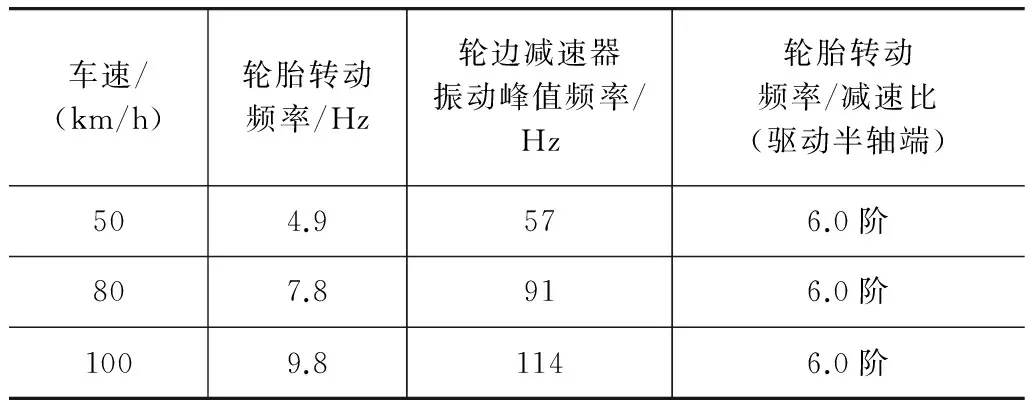

由图6~图8可以看出,50,80和100km/h定速工况下后轮轮边减速器的振动频率与对应车速下车内噪声峰值频率基本一致,主观评价和客观测量的结果均表明,轮边减速器及其附近部件振动可能是导致车内噪声的重要激励源。为了进一步验证推断结果,设计人员提取了轮胎和轮边减速器等部件的设计参数,并进行了一系列的计算。设计和计算参数见表1和表2。

表1 轮边减速器等部件的设计参数

表2 轮边减速器和轮胎激振频率计算值

由表2计算结果可知,除了49和78Hz以外,轮边减速器振动峰值频率均为轮胎转动频率的倍频。57,91和114Hz分别对应相应车速下左右驱动半轴转动的6阶主谐量,114,182和228Hz分别对应相应车速下左右驱动半轴的12阶主谐量,因此可以判断,导致车内噪声的主要激励源集中在后桥部分,所测量的定速车内峰值噪声是由轮边减速器及其附近部件的振动传递至车身产生的,这些部件主要包括左右驱动半轴、轮边减速器、轴承等,后桥结构及动力输入输出如图9所示。

通过以上分析,除49和78Hz以外的其他峰值频率均已经找到主要激励源。由于这两个频率在不同的车速条件下均出现,可以初步判断该频率并非谐量阶次频率,而是与车身结构固有频率相关的频率,须要通过对车身采取相应措施进行改善。该车板件尺寸较大,而厚度相对较小,因此可以将车身板件看做薄板,通过减小薄板的声辐射,以有效减小车内噪声。

确认了主要激励源之后,设计和试验人员提出了一系列改善措施,首先采用CAE方法分析并解决车身板件的辐射噪声问题,通过降低板件空间平均振动速度来降低板件辐射,然后采取降低后桥高度以减小驱动半轴与水平线夹角和更换轮边减速器等方案。

4 噪声控制策略

4.1 CAE分析识别

4.1.1 车身模态分析

建立了该越野车的带内饰车身(trimed body, TB)模型,并对其进行模态分析,得到了49和78Hz附近的模态云图,分别如图10和图11所示。

由图10和图11可以看出,在49和78Hz附近,TB车身存在49.6和78.2Hz的模态,模态位移较大的区域主要集中在顶棚后部和后围右侧板件。由于该车顶棚和后围板件较大,极容易被激励产生车内噪声,因此须要采取措施减少板件的辐射噪声。

4.1.2 板件贡献量分析

为进一步确定是否为后顶棚和后围板导致以上频率车内噪声,对该车进行了板件贡献量分析,分析结果表明:在49.6Hz时,后顶棚和右后侧围对车内噪声贡献量最大;在78.2Hz时,后顶棚和前顶棚对车内噪声贡献量最大。

针对以上分析结果,提出了两种措施来减小后顶棚和右后侧围板件的振动及声辐射:

(1)在后顶棚和右后侧围板件处敷贴厚度为1.6和3.2mm的热熔自粘磁性阻尼片,对比并选取最佳减振效果;

(2)在前、后顶棚模态位移较大处增加立柱进行支撑,如图12所示。

4.1.3 MTF法求解板件平均振速

MTF(mean transfer function)是平均振动速度传递函数的简称。采用CAE方法,在TB车身后顶棚和右后侧围板件处敷贴阻尼片,并在前后顶棚下增加立柱,如图13所示。

在发动机与车身的连接点(选取后悬置点)施加单位激励,在每一块阻尼片上分别有规律地选取20个节点,计算敷贴阻尼片和增加立柱前后3组阻尼片上选取节点的平均振动速度,即平均振动传递函数,结果如图14~图16所示。

由图14~图16可以看出,在前后顶棚处增加支柱,和在后顶棚、右后侧围板件处敷贴3.2mm阻尼片后,对板件的减振效果最好。在后顶棚的49Hz处,振动减小了约4dB,在右后侧围板件的78Hz附近,振动减小了约4.5dB。表3列出敷贴不同厚度阻尼片后板件振动的均方根值。由表可以看出,在所关心的频段范围内,与不敷贴和敷贴1.6mm阻尼片时相比,在后顶棚、右后侧围板等处敷贴3.2mm阻尼片时,总的振动均方根值最小。综合考虑,确定在上述部位敷贴3.2mm阻尼片。

板件振动减小后,板件的声辐射也将得到有效消减。

表3 敷贴不同厚度阻尼片后板件振动的均方根值

4.2 降低后桥高度

设计人员对该越野车及其平台车进行了结构参数变更和车内噪声水平对比,并评估了参数变化对车内噪声可能产生的影响。通过对比,发现该车后桥高度比平台车高8mm,且车内整体噪声水平高于平台车,判断后桥高度差异是导致该车车内噪声较大的原因之一。后桥如果太高,将导致驱动半轴与水平线的夹角较大,高速旋转时左右驱动半轴的旋转中心线将与其径向中心线产生较大偏离,从而导致驱动半轴径向跳动较大,其产生的振动最终传递至车身而导致车内噪声较高[10]。前面的计算结果也表明,车内噪声峰值频率正好对应于驱动半轴的6阶和12阶主谐量。

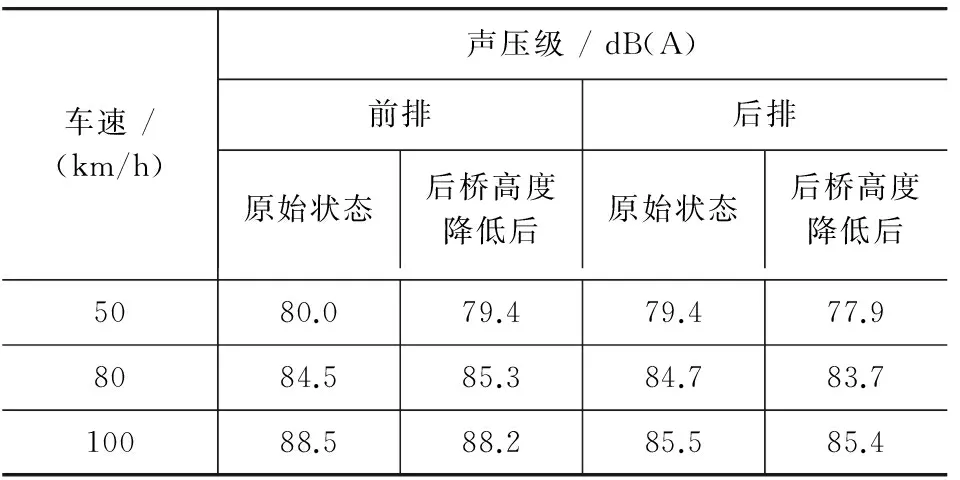

综合考虑后桥的布置空间,试验人员对后桥进行了改进,将后桥高度降低了约7~8mm后,对50,80和100km/h车速下前排和后排处的车内噪声进行了验证性测量,结果见表4。

表4 降低后桥高度前后车内噪声水平

由表4可以看出:降低后桥高度对改善50km/h工况下的车内噪声有效果,尤其是对后排噪声(降低约1.5dB(A));对80km/h工况下的前排车内噪声无效果,后排有改善,降低约1dB(A);在100km/h工况下前后排稍均有改善。总体来说,降低车桥高度对于减少车内噪声有效果。

4.3 更换轮边减速器

由于试验过程中主观评价和客观测量均表明后轮轮边减速器振动和辐射噪声较大,且所测得的振动和车内噪声峰值频率均与轮边减速器的减速比相关,也就是与减速器齿轮相关,因此考虑将轮边减速器的直齿轮更换为斜齿轮,将齿轮加工精度由9级升至7级,齿面粗糙度由3.2降低至1.6。斜齿轮可以有效克服直齿轮容易产生冲击、振动和噪声较大的缺点,且齿轮强度较直齿轮大,更加适合该车重负载的运行条件[11]。

将直齿轮边减速器更换为高精度斜齿轮边减速器后,试验人员进行了50,80和100km/h定速工况下的车内驾驶员和后排乘员处噪声频谱测量,结果如图17~19所示。

由图17~图19可得如下结论。

(1)在50km/h工况下,更换高精度斜齿轮边减速器降低了57和114Hz频率的峰值(约5dB(A)),同时消除了124~996Hz范围内124Hz的倍频峰值(经计算分析,124Hz是轮胎转动频率的25阶频率,而原直齿轮边减速的从动齿轮齿数为25,因此124Hz及其倍频也是由于轮边减速器齿轮啮合冲击振动引起的)。

(2)在80km/h工况下,高精度轮边减速器降低了91和182Hz频率的峰值(前排约4dB(A),后排约10dB(A)),同时消除了许多高频峰值。

(3)在100km/h工况下,高精度轮边减速器降低了114和228Hz频率的峰值(分别是4和10dB(A)),同时也消除了许多高频峰值。

试验结果表明,更换高精度斜齿轮边减速器对降低车内噪声具有显著效果。

但是,由图17~图19也看出,在50,80和100km/h定速工况下,又分别出现了467,749和936Hz下新的较高峰值,且这些频率值均与车速变化线性相关,而换装前后轮边减速器减速比和两端轴承参数均未发生变化,判断可能是由于减速器齿轮端部轴承调整不当或者斜齿轮传动所产生的轴向力所致。为验证此判断,对减速器齿轮的运转频率进行了计算。图22为该减速器的简化图。

以50km/h工况下出现的467Hz为例进行计算分析,轮胎转动频率,即从动齿轮转动频率为4.9Hz,从动齿轮安装轴承滚珠的接触频率分别为88.5Hz(18滚珠)和73.7Hz(15滚珠);主动齿轮转动频率为9.5Hz,主动齿轮安装轴承接触频率为198.5Hz。而467Hz正好是主动齿轮转动频率的50倍,因此可以判断467Hz峰值频率与主动齿轮和其安装轴承有关,以此类推,749和936Hz等新的峰值也与此相关。对此也采取了相应的改进措施,主要措施是调整安装轴承的松紧度、选择圆锥滚子轴承、调整齿轮轴的平行度等。

5 实车噪声分析

通过以上各种改进措施,车内噪声问题得到了较好的改善。试验人员对改进之后的样车进行了试验验证,改进前后车内噪声对比如图23所示。

由图23可以看出,采取降低板件振动速度、降低后桥高度和采用高精度轮边减速器对于改善车内噪声效果非常明显,改进后的车内噪声达到目标值要求。

6 结论

通过以上分析和对车内噪声所采取的改进措施,可以得到以下结论。

(1)驱动桥高度、左右驱动半轴同水平方向夹角对整车NVH性能有很大影响,在进行驱动半轴布置时,应尽量保证其旋转中心线与几何中心线重合,从而减少因驱动半轴径向跳动导致的NVH问题。

(2)齿轮类型、啮合方式、安装方式和齿面加工精度等级也会对整车NVH性能产生重要影响,高转速齿轮啮合容易导致车内中高频噪声,因此须要严格管控齿轮的选型及加工精度等。

(3)通过CAE仿真分析可以预测车体的NVH情况,并为设计提出改进方案,本文中通过预测车身板件采取改进措施前后的板件振动情况,定性地预测了板件的声辐射情况,为较少因结构板件振动导致的车内噪声提供可靠的预测方法。

[1] Hashioka Manado. An Application Technique of Transfer Path Analysis for Automotive Body Vibration[C]. SAE Paper 2007-01-2334.

[2] Kido, Ichiro,Sagiri Ueyama. Coupled Vibration Analysis of Tire and Wheel for Road Noise Improvement[C]. SAE Paper 2005-01-2525.

[3] Zeng Xiandi, Woo J, Tang Henry. The Effects of Laminated Steel Body Panels on Vehicle Interior Noise[C]. Proceedings of the Second International AutoSEA Users Conference, Michigan, 2002.

[4] Rao Mohan D. Applications of Viscoelastic Damping for Noise Control in Automobiles and Commercial Airplanes[J]. Journal of Sound and Vibration,2003,262(3): 457-474.

[5] Sakai,Tatsuhide. Development Procedure for Interior Noise Performance by Virtual Vehicle Refinement, Combining Experimental and Numerical Component Models[C]. SAE Paper 2001-01-1538.

[6] 诺顿, 盛元生,等.工程噪声和振动分析基础[M].北京:航空工业出版社,1993.

[7] Aita S, El Khaldi F, Fontain L. Numerical Simulation of a Stretch Drawn Autobody-Part I&II: Assessment of Simulation Methodology and Modeling of Stamping Components[C].SAE Paper 920639.

[8] Yoshio Hiroyuki, NaokiHirakata. Panel Vibration Control for Booming Noise Reduction[C]. SAE Paper 911086.

[9] Erasmus Anderson. On the Formulation of the Intensity Method for Determining Sound Reduction Indices[J]. Applied Acoustics, 2008,22(3): 213-228.

[10] Hashioka Masato, Ichiro Kido. An Application Technique of Transfer Path Analysis for Automotive Body Vibration[C].SAE Paper 2007-01-5662.

[11] 刘惟信,等.汽车设计[M].北京:清华大学出版社,2001:294-296.

A Study on the Interior Noise Reduction Techniques for a Off-road-vehicle

Shi Jianpeng,Zhou Quan & Huang Song

DongfengMotorCorporationTechnicalCenter,Wuhan430058

To reduce the interior noise of a off-road-vehicle, the mechanism of noise generation is analyzed from three aspects of excitation source, transmission path and response by applying the theory of sound radiation. Based on the modal analysis and mean transfer function analysis of panels, a series of measures for noise reduction are taken, including reducing the height of real axle, replacing spur gears by helical gears with higher precision in hub reducer, adding vertical bars and applying damping sheets, and the interior noises at some medium and high frequencies are effectively attenuated. Finally a real vehicle verification test is conducted with a result showing that after modification its interior noise meets the requirements of desired value.

body panels; noise reduction tecnniques; sound radiation; modal analysis

*总装备部基金资助计划(装陆(2013-243号))资助。

原稿收到日期为2014年1月6日,修改稿收到日期为2014年5月23日。