带钢电解清洗装置的故障处理

2015-04-09刘首跃陈永弘

刘首跃,陈永弘

(1.中冶南方工程技术有限公司,湖北 武汉 430223;2.首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

0 前言

冷轧带钢表面残留较多的乳化液、铁粉、油脂等污染物。经检测,污染物含量一般为600~1200 mg/m2(双面),最多可达1500 mg/m2,其中铁粉和非金属固体物约占40%[1]。实践证明,带钢表面脱脂处理不彻底造成的后续加工缺陷,占整个成品缺陷的60%左右,典型的质量缺陷为冷轧带钢表面的碳质污斑和粘结,涂镀层产品的“鱼眼”、“缩孔”甚至涂镀层的起皮和脱落。

高品质冷轧产品以及涂镀层产品均在退火处理前,通过碱喷(浸)洗、碱刷洗、电解、水刷洗、多级漂洗、干燥等处理工序,去除基板表面的各类污染物,完善的脱脂工艺处理后带钢表面可以达到:单面残油<10 mg/m2;单面残铁<10 mg/m2;反射率≥90%以上,满足高档冷轧带钢产品以及汽车面板对基板的清洁度要求。

电解清洗技术作为带钢表面清洗工艺的重要工序,广泛应用在冷轧带钢的清洗工艺段,通过电化学的方法清除带钢表面的铁粉和油脂等杂质,电解清洗具有非接触、清洗速度快、清洁彻底的特点,是带钢表面清洗的重要工序,尤其在清除钢板凹槽、缝隙以及碱冲洗和刷洗等工序未能有效清除的杂质方面具有重要和不可替代的作用。

国内某脱脂机组(本文后续称为1#机组)在生产过程中出现某块极板掉电,极板电流为零的状况,该问题即刻造成该极板区域失去电解反应的条件,使得面对该极板运行的带钢无法在电解反应中获得气体去除杂质,直接降低了带钢表面的清洗质量,迫使机组停机,影响了正常生产。

1 电解工序原理

电解工序的原理:碱洗液中的水在电流作用下发生电解,利用水分解产生的氢气和氧气剥离带钢表面的铁粉和油脂等杂质。水电离出的H+或OH-参与的电极反应式如下[2]:

当电极为正极时,带钢感应为负极并发生反应,4H2O+4e-=2H2↑+4OH-

当电极为负极时,带钢感应为正极并发生反应,2H2O-4e-=O2↑+4H+

电解工序的除铁和除油在电解槽中进行,工业上采用中间导电体法,即带钢不直接和电源相连接,电源是接在电极板上的,当入口部分的极板接阳极时,出口部分的极板便接阴极,此时,电流从阳极经过碱洗液到达带钢,并从带钢经过碱洗液到达阴极[3]。无论卧式电解槽还是立式电解槽,极板均浸在槽体碱洗液中,通入直流电并使之带有极性,槽内注满3%~5%浓度的氢氧化钠碱洗液,温度保持在65~80 ℃之间,槽中运行的带钢因感应而产生与电极相反的极性。电极呈负极性时,面对极板的带钢表面呈正极性。反之,电极呈正极性时,面对极板的带钢表面呈负极性。不论带钢表面呈现正极性还是负极性,水的电极反应都会在其表面持续析出大量的氧气和氢气,通过这些气体的溢出剥离带钢表面的杂质。

极板的极性按一定时间或清洗钢卷数自动更换,以防带钢长时间作为负极而发生氢脆现象以及极板表面产生过厚绝缘膜现象[4~5]。

图1为某机组电解清洗工序投入前后带钢表面清洁状况对比。图中可以看到,钢卷前半部分带钢未经电解脱脂工序处理,残留较多的铁粉和油脂,带钢表面发黑;钢卷后半部分带钢经电解工序处理以后,带钢表面洁净,呈现金属本色。

2 电极极板

电极极板装置是实现带钢表面除铁除油的主要装备,目前在工业上广泛应用的极板材料为碳钢、不锈钢以及部分稀土材料。

图1 电解工序投入前后带钢表面清洁状况对比Fig.1 Comparison of strip surface clearness before and after using electrolytic process

极板结构形式一般为板式结构或焊接框架结构,通过极板和子排的过渡连接,实现极板和直流电源的连接。

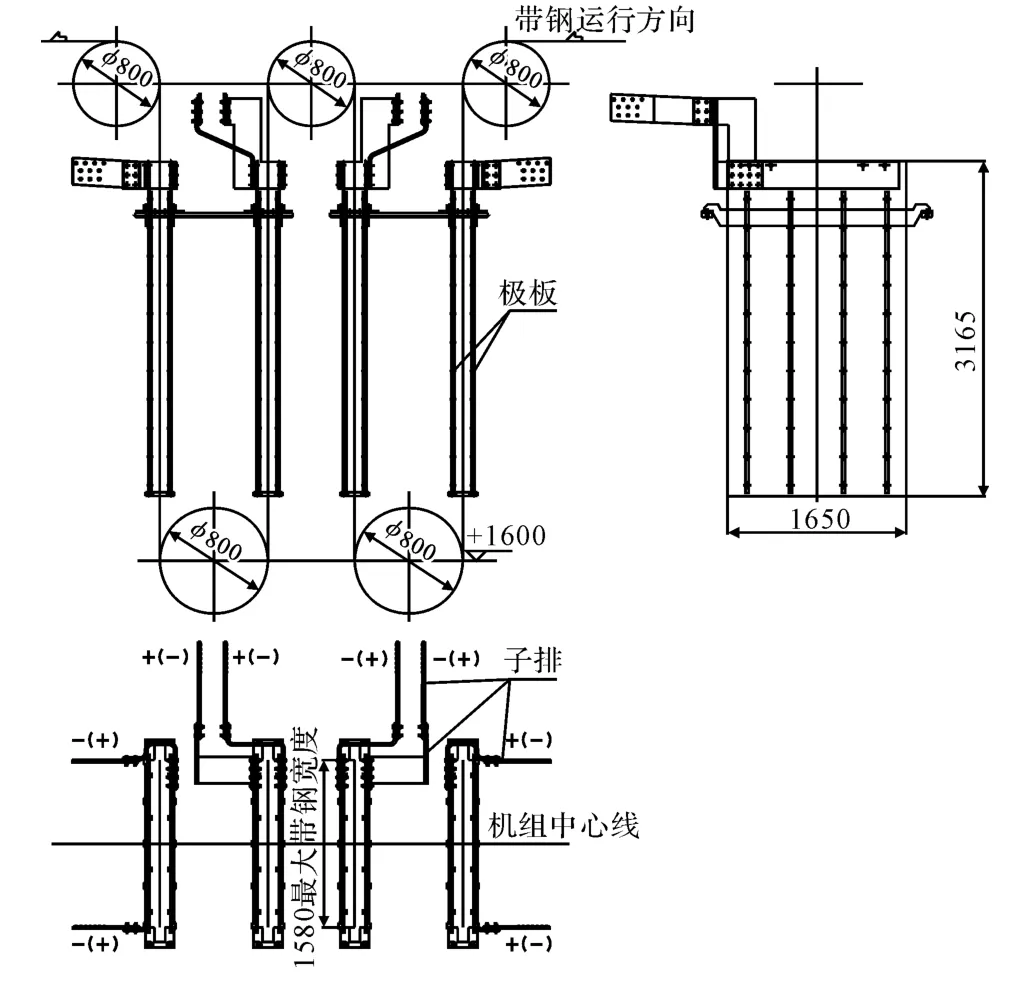

图2为1#机组电解清洗装置极板装配图。该机组采用双立式电解槽,板式结构极板,极板和子排均为不锈钢0Cr18Ni9,厚度25 mm,总重约5000 kg。机组最高生产速度为500 m/min。极板通过上部的连接卡板和槽体下部的卡槽固定在电解槽中。8 块极板和14 块子排均通过不锈钢螺栓连接,子排的另一端通过电缆和整流电源相连,按设计要求,最高通过8000 A 直流电流。

图2 1#机组电极板装配图Fig.2 Assembly diagram of electrode plate in 1# cold rolling unit

3 1#机组故障及分析

1#机组生产过程中,一块极板突然掉电,出现电流为零的状况,此刻,极板和带钢之间的碱洗液失去电解反应条件,带钢表面无法在水的电解反应中获得气体去除杂质,直接降低了带钢表面的清洗质量,迫使机组停机。

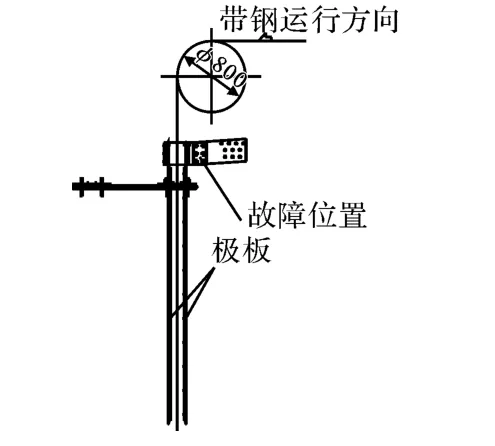

检查该处电解电源设备输出正常,但对掉电极板装置检查发现:(1)连接极板和子排的螺栓已经完全断裂,螺栓表面碳化发黑;(2)极板和子排间存在明显间隙,极板和子排连接面已松动。极板故障位置如图3 所示。

图3 极板故障位置Fig.3 Position of electrode plate fault

综合现场情况,分析认为:由于极板和子排因冷作加工成型的内应力释放、机组运行振动、槽体内碱洗液的剧烈搅动以及螺栓松动等原因,逐渐造成极板和子排的连接松动并产生间隙,逐步扩大的间隙使得子排向极板传递的电流不能完全以面接触的方式进行,瞬时的强电流通过螺栓传导,导致螺栓过流熔断并至极板失电。

该间隙是极板产生打火花、螺栓断裂直至极板失电的主要原因。另外,带钢的高速运行以及机组加速和减速运行造成的振动,电解槽内碱洗液的剧烈翻滚,使得垂直固定的极板反复的受到碱洗液冲击,持续和不规则的振动亦加剧该间隙的扩大和螺栓的松动,是故障产生的环境原因。

由于极板材料为不锈钢0Cr18Ni9,厚度25 mm,σ0.2≥205 MPa,材料的屈服强度大,仅靠螺栓紧固锁紧力无法彻底消除极板和子排间的间隙。只要该处存在间隙,必将再次发生螺栓断裂极板掉电的故障,严重影响产品质量和机组正常生产。

4 改进措施及效果

在极板和子排连接面之间加垫4 mm 厚的紫铜板,利用紫铜材料优良的导电性和良好的塑性,在螺栓拧紧力作用下,通过紫铜板的塑性变形,加大极板和子排间的接触面积,完全消除连接螺栓处极板和子排之间的间隙,使得直流电流完全通过极板和子排间的连接面传递,另外,紫铜材料的柔软性也能很好的减弱和吸收振动,消除振动环境引起极板和子排间微小松动的可能,彻底消除螺栓断裂的隐患,2012 年5 月完成极板故障处理工作以后,机组稳定运行至今,电解清洗装置再未发生类似故障问题。

5 结论

电极板和子排是电解清洗装置中的主要功能设备,经过对1#机组的故障分析,对电极板和子排的设计、加工和安装要求得到以下结论:

(1)极板结构具有特殊性,每块极板均需要通过螺栓和不同形状的子排连接,必须确保各连接面完全贴合,才能保证极板在高电流强度、高温、振动和极度潮湿的工况下稳定和安全运行。

(2)设计极板和子排连接方法时,应在其连接面之间增设导电性能良好并且柔软的过渡材料,比如紫铜板等,通过结构设计,杜绝此类故障发生的可能,另外,还需考虑极板和子排之间一定的连接面积、适当的螺栓数量、螺栓直径以及可靠的锁紧方法。

(3)子排加工需遵循工艺路线:下料→弯曲成型→去应力退火(防止残余应力造成材料变形)→机加工(保证平面度和粗糙度),并对连接面的每个螺孔倒角处理消除凸台,妥善保管防止加工面受损。

(4)极板部件尺寸大,形状各异,一般都是在现场逐件安装,注意避免运输、吊运和安装过程中对加工面的碰撞和锤击,对意外原因造成的连接面损伤,应打磨处理后再安装。

(5)如果连接面已经变形,可以采用加垫紫铜板的方法解决,确保各连接面的连接可靠贴实。

[1]李九岭.从对脱脂认识看带钢连续热镀锌技术的发展[J].轧钢,2009,26(3).

[2]蒋红年.电极反应式书写混乱原因及对策[J].化学教育,2014(5).

[3]张启富,刘邦津,黄建中.现代钢带连续热镀锌[M].北京:冶金工业出版社,2007.

[4]王翔.连退机组预处理工艺研究[J].梅山科技,2012(1).

[5]戴学诚.冷轧带钢的现代电解清洗工艺[J].上海金属,2007,29(2).