自动清根机在高压封闭组合电器外壳制造中的应用

2015-04-05孟祥喜薛根奇张全民

孟祥喜 薛根奇 张全民

(1.平高集团有限公司焊接及压力容器实验室,河南 平顶山,467001;2.河南平高电气股份有限公司,河南 平顶山, 467001)

GIS自被实用化以来,已广泛应用于世界各地,与常规敞开式变电站相比较,具有结构紧凑、占地面积小、配置灵活、安装简便、安全性高,维护工作量小等优点,因此备受供电公司、水电站、发电厂等电力用户的青睐,供货质量和供货周期的长短日益成为一个公司是否优秀的重要指标[1-4]。平高电气生产的550kV,800kV,1100kV气体绝缘金属封闭组合电器(GIS)断路器罐体采用的工艺技术是:钢板经过卷圆后,利用埋弧焊对坡口进行双面焊。常用的材料有16MnR,16MnDR,Q235和06Cr19Ni10,单张板材宽度为2600mm~4100mm,厚度7mm~20mm。在埋弧焊焊接的过程中,通常会有熔化金属通过坡口缝隙流过另一面的坡口中,形成大颗粒熔渣、焊瘤,影响焊接质量,因此在完成一面焊接时,需要及时清理另一侧的坡口根部,去除焊渣异物。目前采用手工方式清理,效率低、劳动强度大,基于此我们研究了在GIS断路器罐体的制造中应用自动清根机。

1 零件的加工难点分析

1.1 清根钳修工作量大,效率低。

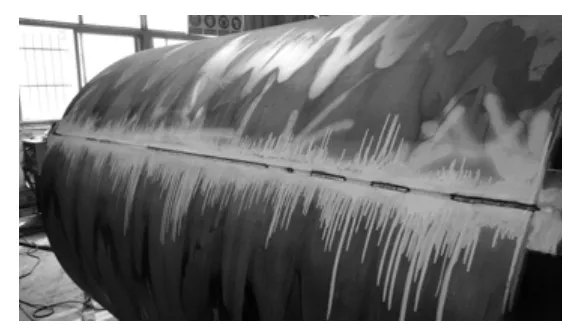

图1 待清根焊缝

图2 手工清理现状

清理一段采用埋弧焊从内部焊接的2600mm长外部纵焊缝,通常需要2人,使用手砂轮,共同协作8小时,损耗φ180砂轮片4~6片,才能完成一条焊缝清根合格,劳动强度大。生产实践中对操作者手臂和心脏会有损伤。

1.2 高压电器类压力容器零部件较长,筒体壁厚较薄,清根时刚性较差。

高压电器类压力容器零部件通常单张板材宽度为2600mm~4300mm,厚度7mm~20mm,常用材料及焊接方式有16MnR钢板焊接,06Cr19Ni10不锈钢板焊接,或采用Q235B和06Cr19Ni10拼焊。采用手工方式清根时,手砂轮震动比较剧烈,采用自动清根机清根时,由于筒体自身刚性不足会造成砂轮与筒体之间弹跳,清根后的外观有颤纹、深浅不一。

1.3 手工清根时安全隐患大。

虽然手砂轮有安全防护装置,但是由于人工清根时由于筒体直径大、施力不均和员工赶进度造成长时间、高强度打磨砂轮温升超标而爆裂,爆裂后的砂轮碎片打到筒体后反弹伤人。

1.4 清根技术难度大。

深度不易控制,手工清理时由于不同材质硬度不一致,砂轮片总是偏向Q235B和06Cr19Ni10拼焊的不锈钢侧,手工清理缺陷不彻底,难以一次确保提交检测合格。

为了更便于操作,实际生产过程中将纵焊缝转动至水平位置,但是筒体直径将近2000mm,操作手砂轮时需要将其提高至接近胸口位置工作,水平方向施加压力困难。必然造成清根深度不一致,宽度不均匀,最终影响后续埋弧焊焊接质量。

图3 探伤显示手工清理缺陷不彻底

图4 再次手工清理后坡口深浅不一

图5 再次探伤合格

图6 手工TIG焊接至坡口深浅一致

清根一次后需要进行100%着色探伤,不允许有超过Ⅰ级以上缺陷存在。否则应再次清根,至符合着色探伤要求。着色探伤合格后,进行埋弧焊填充和盖面,焊缝需接受100%的X射线探伤检查,不允许有超过JB/T 4730.2-2005《承压设备无损检测 第2部分: 射线检测 》规定的超过Ⅰ级以上缺陷存在。

1.5 工作环境恶劣,严重污染车间环境。

手工清理没有办法布置方便、高效的集中集尘装置,车间粉尘污染严重,仅仅通过厂房的循环送风缓解效果不是十分理想。另外,手工清根时由于操作者距离工作界面很近,噪声污染严重。

2 制定改进方案

借鉴核电行业的磨锉机使用经验,定制一套适合高压电器类压力容器零部件的自动清根机。技术方案如下:

2.1 编制焊缝自动清根机方案并制作样机

包含5大功能模块:主体操作架;可选档位旋转动力部分;除尘部分;电气控制部分;操作平台。

主体操作架:包含基础底板、竖直丝杠、水平悬臂、吊装板。横梁行程需要在我公司目前最长纵焊缝4025mm基础上,考虑滚轮架与立柱间保持安全距离900mm,横梁导轨部分1500mm,横梁尾部除尘部分1000mm,磨头端部外形尺寸500mm。外形最长约7950mm,宽2500mm,高4500mm。

可选档位旋转动力磨头部分:由磨头左右平移机构、磨头水平转动机构、磨头侧摆防卡机构、磨头架、磨头动力总成、焊根清理砂轮磨削装置、气动恒压浮动与抬刀装置及安全防护构成。磨头参数如下,磨头浮动行程:±50mm;侧摆浮动距离:±50mm;轴向补偿行程:±100mm;磨挫压力调节范围:0~1000N;最大打磨外径:Φ2032mm;清根最大深度:≥20mm;单次磨削最大深度:≥1mm;清根宽度范围:10~22mm;压缩空气压力范围:0.4~0.6MPa。气动回路须有油水分离器,以去除压缩空气中的油分和水分。磨头水平方向回转调整角度:0~±90°,带刻度盘。十字滑架参数:清理纵缝时,左右微调砂轮片对中纵焊缝。移动行程:±100mm,采用涡轮蜗杆减速机。

2.2 投制高压电器典型焊接试件探索制造工艺

试验16mm厚16MnR与16MnR焊接筒体埋弧焊清根效果;试验8mm厚Q235B与06Cr19Ni10拼焊焊接筒体清根效果。现场依据试验件情况再改进工装细节。

3 方案实施情况和改进

3.1 委托合作单位制作、组装清根打磨工装,见图7。

合作方组装自动清根机试验纵缝打磨。同时,验证砂带打磨焊缝余高功能,磨头采用重型磨头,外形尺寸较大只能磨削φ1200以上的内腔焊缝余高,可以测试我们需求的功能。

图7 工装调试

3.2 试加工样件,研究清根参数,见图8-16。

图8 自左至右依次为待打磨16mm厚1#筒体及8mm厚2#筒体

1#筒体 采用16mm厚16MnR板材卷圆焊接,2#筒体采用8mm厚Q235B和06Cr19Ni10板材卷圆后拼焊。

图9 15kg压力,300mm/min进给量,深度5mm,良好

图10 13kg压力,400mm/min进给量,深度3mm,较浅缺陷清理不彻底

图11 打磨Q235B和06Cr19Ni10拼焊纵焊缝

图12 设定磨挫压力11kg,进给量200mm/min

图13 9.5kg,进给量250mm/min打磨后效果

图14 11kg,进给量250mm/min打磨后效果

图15 1#筒体外侧纵焊缝着色探伤

图16 2#筒体纵焊缝着色探伤

3.3 试验参数改进。

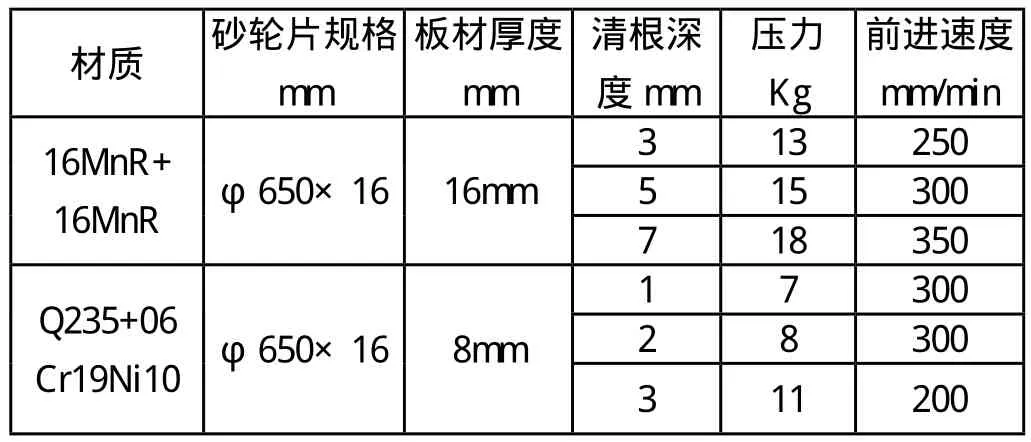

我公司所有的钢筒体较核电行业薄,自动清根时刚性差。正常打磨时会出现轻微振动,增加滚轮架支撑点后振动减弱。后续若工程应用需要增加滚轮键支撑数量,采用两组滚轮架支撑增强刚性后的待改善。打磨质量与施加压力、进给量等参数与材质、厚度有关。通过样件反复试验完成参数固化。以500mm纵缝长度基础,分别设定15kg压力,300mm/min进给量,清根深度5mm16MnR;设定磨挫压力11kg,进给量200mm/min,清根深度3mm的Q235B和06Cr19Ni10拼焊纵缝效果良好。16mm厚16MnR纵缝清根时,压力13-15kg,横梁前进速度200-350mm/min,最终打磨后深度为3-5mm,满足需求。不能一味追求生产速度,压力选取不易超过18kg,否则会使打磨深度过深而浪费焊丝;横梁前进速度不易超过400mm/min,否则会在焊瘤严重凸出部位造成局部打磨深度不够,焊接缺陷不能彻底去除。钳修内焊缝余高时,压力8-10kg,横梁前进速度300-350mm/min,最终打磨后余高为0.5-1mm,满足需求。压力不能选择过低,低于7kg时磨削时间长,或焊缝余高磨削后局部高于2mm。对正时需要空走一段,待砂轮速度稳定后再正常进给,清根时未出现不锈钢一侧打磨少而向Q235B侧让刀现象。

表1 工艺参数表

4 结语

采用自动清根机打磨坡口过程中,可以根据坡底和侧向坡口处焊渣的实际情况,来调节磨头的浮动行程和磨头的侧摆距离,磨削后表面平整、粗糙度满足要求,因此可以有效避免因人工打磨时摆动的不稳定性导致的坡口边缘颤纹和清渣的不彻底。在埋弧焊打底焊接外焊缝,均匀的坡口深度能够保证熔化焊丝与基体有效接触和熔合,减少杂质和未熔合情况的出现。埋弧焊填充时,均匀的坡口宽度能改善焊缝形貌,减少焊瘤、凹坑等缺陷的产生,保证了筒体的焊缝焊接质量。

通过该工艺研究课题,掌握了适合我公司目前所有厚度及尺寸钢筒体磨挫工装的详细技术要求。通过样件制作和试验,掌握了打磨参数及注意事项。该项目,可有效降低劳动强度,降低制造成本,改善钢壳体作业环境,提升作业效率30%以上。按照节约焊接时间,预计节约成本89万/年。

[1]胡怡平.浅论气体绝缘金属封闭组合电器的特点及运行维护[J].《现代制造》,2011(18):54-55.

[2] 夏文,胡旭辉.550kV气体绝缘金属封闭组合电器及其应用[J].《高压电器》,2010,46(12):89-92.

[3] 王海波,狄谦. 550kVSF6气体绝缘高海拔套管绝缘屏蔽结构[J].《中国电力》,2015.48(1):104-106.

[4]蓝增珏.245-550kV户外超高压新型组合电器[J].《电力设备》,2001(2):8-15.