竖式石灰窑用无烟煤煅烧石灰的操作控制

2015-04-05方国强

方国强

(安徽华塑股份有限公司,安徽 滁州 233200)

1 概述

某电石公司现有两台竖式机械石灰窑,日生产能力约320t石灰,长期以来一直使用焦炭作燃料生产石灰,石灰的产量、质量一直比较稳定。近几年由于国家能源政策的调控,造成煤炭市场价格的不断下降,为降低生产成本,给公司的生产和经营增加效益,决定试用无烟煤作燃料生产石灰。从2014年12月开始在两台竖式石灰窑试用无烟煤作燃料生产石灰,生产状况较好,质量优良,各项工艺经济指标得到有效的控制。

2 石灰石的煅烧原理

石灰石煅烧时发生的碳酸钙的分解反应是一个吸热反应。

一摩尔的CaCO3分解的过程可以用以下的方程式表示:CaCO3=CaO+CO2—177.9 kJ

分解1kgCaCO3需要的热为: 177.9×1000/100 =1779 kJ,若采用发热值为29650 kJ/kg的焦炭作燃料,则理论上分解1kg石灰石需要0.06 kg焦炭(干基)。实际的消耗稍大,这取决于被煅烧的原料的性质和窑的构造。由于窑顶废气带走的热,窑壁损失的热,卸出石灰带走的热,焦炭燃烧不完全或没有燃烧而被卸出的焦炭等损失,需要焦炭约0.07~0.09kg。

3 焦炭和无烟煤的质量、特点

3.1 质量

某公司采购的无烟煤分析结果列于表1。

表1 分析数据

3.2 特点

1)无烟煤固定碳含量及发热值都比焦炭低,无烟煤挥发份高,其组成中有可燃成分,无烟煤挥发物所带走的热损失比焦炭高。

2)无烟煤灰份组成常变化,有时易熔,有时难熔,易熔灰份与石灰石中的杂质易结瘤,造成煅烧操作上的困难。

3)和焦炭相比,无烟煤燃点较低,强度差,和石灰石混合及布料过程中易碎,造成窑体内物料层阻力大及煅烧区出现异常。

4 方案制定

该公司建厂以来一直使用焦炭作燃料生产石灰,对使用无烟煤作燃料生产石灰,没有什么经验和技术可借鉴。因此,为了防止石灰窑结瘤、煅烧区异常等影响石灰生产的现象发生,制定了在焦炭中逐步增加无烟煤含量的方案,无烟煤的比例以30% 为起点,采用无烟煤、焦炭搭配的混合燃料,然后,视生产情况好坏来调整无烟煤的掺用比例。

5 操作控制

5.1 工艺参数调整

根据无烟煤固定碳含量低且热损失高、较难燃烧且阻力大的特点,用无烟煤作燃料生产石灰,应对石灰石块度、配比量、风量、有效容积、窑气中各种气体的控制含量等参数进行相应调节。

5.1.1 石灰石块度

用焦炭煅烧石灰时,石灰石块度和焦炭的块度的比值一般为3:1[1],由于无烟煤的强度较差,在和石灰石进行混合及进入窑体布料时易被撞碎,从而从石灰石的间隙中下落,造成煅烧区产生异常。直接的后果是生烧石灰增多,卸出窑体的石灰中夹带有部分燃料,从而用提高配比量的方法加以弥补。为此,需将石灰石和无烟煤的块度的比值进行调整,从实际生产状况来看,其比值控制在2.5:1的范围内为好。

5.1.2 配比量

由于无烟煤固定碳含量低且热损失高、强度差等特点,在生产中应适当提高配比量。和焦炭相比,提高了将近10~20%。

5.1.3 有效容积

石灰窑的有效容积均由设计而定,但在实际生产中,其有效容积可以通过调整操作控制方式加以增加。用无烟煤煅烧石灰时,应增加其有效容积量,即增加窑体内物料高度。这是因为无烟煤强度差易碎、较难燃烧且阻力大,从而造成煅烧区下移、出窑石灰温度高热损大。通过增加有效容积量,可以使煅烧区的位置提高,增长冷却区的长度,有效减少出窑石灰带走热量。

5.1.4 风量和风压

理论上每燃烧1 kg碳(100%)需2.67 kg氧气,相于ll.6 kg空气。换算成体积相当于9m3空气(在0℃、101 325 Pa时),如空气供应量不足,燃烧不完全,而产生一氧化碳气体,如反应式:2C+02=2C0

此时,需多消耗燃料,窑气中每增加1%一氧化碳,相当于浪费总燃料的6%。因此,在燃料燃烧时,应鼓人过量的空气。通常空气过量系数为1~1.1比较适宜[2]。由于配比量增加后,必然将增加氧的消耗量,使进入窑体的风量增加。其次,石灰石块度的减小和有效容积的增加,使窑体内物料阻力增大。为保证煅烧区的稳定,也应提高风机的压头。从实际生产状况来看,和用焦炭煅烧石灰相比,风量和风压均应提高20%左右。

5.1.5 窑气

窑气即石灰窑的尾气,在竖式混烧窑的操作控制中,一定要以窑气来指导生产。窑气中主要以CO2、O2、CO这三种气体为主,CO2含量是石灰石的分解状况的指标;O2含量是煅烧区及气流的分布状况的指标;CO含量是燃料燃烧状况的指标。要使石灰质量达到理想的状况,CO2含量必须要高,O2含量不能过低,CO含量要相对较低。但由于配比量增加后,从煅烧区上升的CO2气体在进入到预热区时,会和大量灼热的碳发生还原反应生成一氧化碳,反应式:CO2+C=2CO。为此,CO2的控制指标由38~42.5%改为35~40%;O2的控制指标由0.2~1.0%;CO的控制指标由0.5~2.5%改为1.5~3.5%。

5.2 焦炭和无烟煤生产效果对比

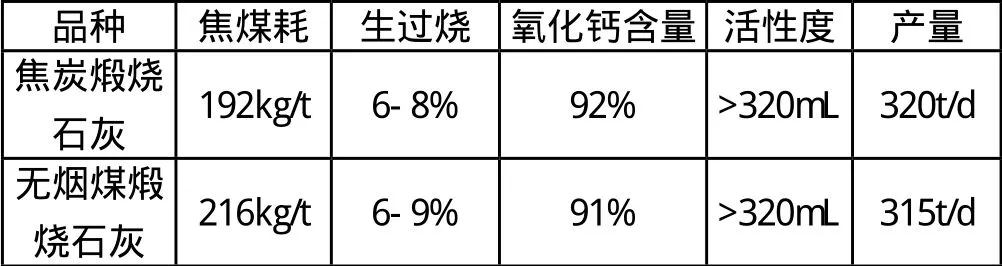

焦炭和无烟煤生产效果对比:对2015年的生产数据进行汇总分析,无烟煤煅烧石灰的煤焦耗高于焦炭煅烧石灰,石灰的产量、质量的指标变化不大,石灰品质满足下游工序的要求。

6 经济效益

2015 年焦炭价格为:720元/t;无烟煤价格为:410元/t。(均不含税)全年共用无烟煤总量为10074t。用无烟煤时的焦煤耗为:216kg/t;用焦炭时的焦煤耗为:192kg/t。全年用无烟煤可生产石灰量=无烟煤总量/用无烟煤时的焦煤耗=10074/0.216=46638t,全年降低生产成本=全年用无烟煤可生产石灰量×(用焦炭时的焦煤耗×焦炭价格-用无烟煤时的焦煤耗×无烟煤价格)=46638×(0.192×720-0.216×410)=2316976元。由此可见,用无烟煤替代焦炭煅烧石灰可以取得较大的经济效益。

7 结论

竖式混烧窑用无烟煤煅烧石灰时,要得到高质量的石灰,应严格控制原材料的质量,燃料与石灰石的粒度之比也应在一定的范围内,确保窑体内温度分布均匀,石灰石分解速度均衡。掌握以窑气判断窑况的方法,以利于及时调整操作手段,提高操作水平,合理控制预热区、煅烧区、冷却区的长度。在整个生产过程中,要以送入大量的风量为原则,这即可以是燃料燃烧剧烈使燃料的配比量降低,也可提高石灰的活性。由于无烟煤中易熔灰份较高,及易在窑体内和石灰石中的杂质形成结瘤现象,影响正常生产,这在操作中应加强对结瘤的处理。

[1]石灰的生产.[苏联]Н·П·塔邦希科夫.中国建筑工业出版社.1982年89

[2]石灰的制造.[苏联]Г·В·布路西洛夫斯基.重工业出版社.1956年56