小型缸体类零件车削工艺与加工

2015-04-05符式贵

符式贵

(广东省国防科技技师学院,广东 广州 510515)

随着科学技术突飞猛进的发展,机电产品更新换代速度加快,对零件加工的难度、精度和速度的要求也愈来愈高。为满足这个复杂多变市场的需求,当前机床正向高速化、高精度化、复合化、智能化、开放化、并联驱动化、网络化、极端化、绿色化的趋势发展。对于一些比较复杂的,加工难度较高的零件,使用一般的加工方法来加工生产效率普遍不高,因而要求设计和使用专用的夹具,通过对零件的装夹,把程序输入到数控车床,同时调用程序进行加工,从而提高批量生产时的效率,以及保证工件的精度、节省工时和降低生产成本以达到加工要求。其中数控车床加工设备已经大量进入制造业,特别是近年来高速加工的普及,更是让数控车床加工跨上了一个新的台阶。小型缸体因为生产批量较大,装夹困难,选用数控车床和使用专用夹具进行加工更有自身的优势。

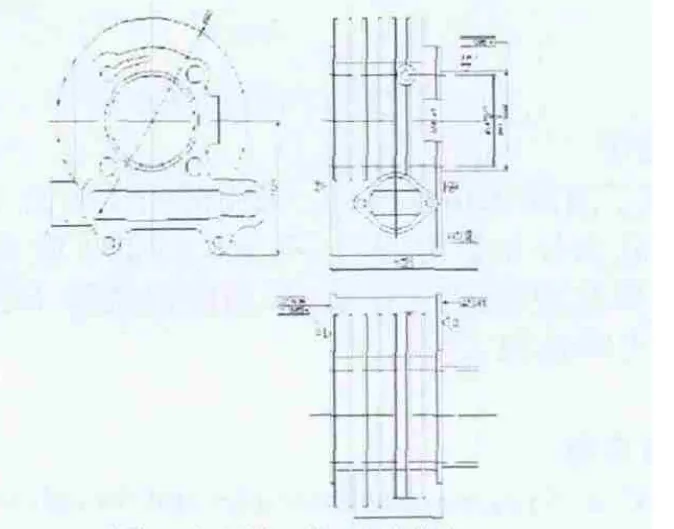

1 零件结构分析

小型缸体是发动机的一个重要零件,它的缸头面(如图1端面A)和箱体面(如图1端面B)分别和汽缸头和箱体装配,密封性要求很高,否则会漏气,造成功率下降。所以对产品的加工精度要求很高,特别是两个端面的平面度、平行度和粗糙度等,都有较高的精度要求。如图1所示零件图分析可得,该零件为铸铝,是半成品加工,只需要精加工φ57mm的外圆长22mm,端面A以及端面B,毛坯余量只有0.8mm左右,其中多个尺寸有较严的尺寸精度和表面粗糙度等要求。如φ57mm的外圆与端面A、B精度要求为0.8,φ57mm的外圆与端面A的垂直度要求为0.05mm,端面A和端面B除了有平面度要求0.05mm外还有平行度要求为0.05mm。也就是说该零件的精度要求较高,而难度就在于装夹非常困难,必须要保证工件的中心与车床主轴中心同轴。

图1 小型缸体零件图

2 传统加工工艺分析

该零件并非轴类零件,不能像加工普通的轴类零件那样用三爪卡盘来夹紧工件。也不是对称的零件,周边有很多压铸出来的散热片,而且凹凸不平,不能作为夹紧部位。长22mm的φ57mm外圆,如果用卡盘夹持这一部分,有以下几个问题:1夹持长度太少,不利于夹紧工件,工件易飞出,造成安全事故;2刀具无法同时车削两个平面,刀具会与卡盘发生干涉;3壁厚太小,如被夹持容易产生变形。

综上所述,该零件的装夹不能按照常规的方法进行,不能从外观上进行装夹,必须考虑内孔的定位装夹方式。

根据零件的毛坯特点,小型缸体的两个端面比较平整,内孔也经过加工,有一定的尺寸精度和表面粗糙度,可以用于定位。因此,最终定位方式为:以小型缸体端面为Z轴方向定位,内孔为X、Y轴方向定位。夹紧方式采用小型缸体带动拉杆移动,拉杆的锥面使涨芯涨开,靠涨芯外表面与工件内孔的摩擦力来夹紧工件。

2.1 传统夹具设计图如下:

图2 传统夹具示意图

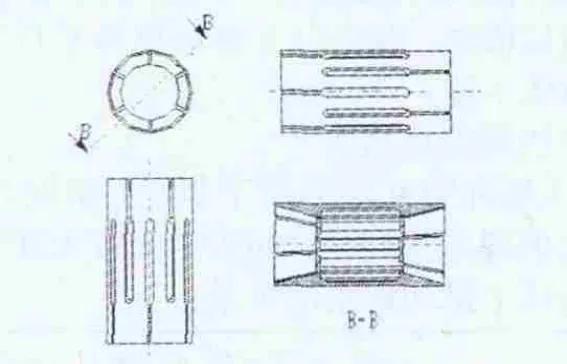

2.2 涨芯图如下:

图3 传统夹具涨芯图

2.3 对夹具结构说明:

①涨芯的材料为65Mn(弹簧钢),弹性较好,在涨芯上开槽,增加弹性。装夹时涨芯与工件内孔有较大的间隙,以方便装夹,涨芯的外径尺寸为51.9 -0.1 -0.15,最大可涨开直径为52.4以上,而小型缸体内孔直径为52+0.1 0,故夹持没有问题。

② 因整个夹具伸出部分较长,故在右端用顶尖定位,增加夹具刚性,减少震动,提高加工精度。

③工件装夹时小型缸体端面与定位套的端面接触,这样能保证大批量生产中的定位精度。

④拉杆左端与小型缸体连接,右端与涨芯是锥面配合,当小型缸体向左移动时,带动拉杆向左移动,拉杆通过与涨芯的锥面配合使涨芯向外涨开,达到夹紧的目的。

⑤通过限位圈的厚度限制拉杆向左移动的行程。

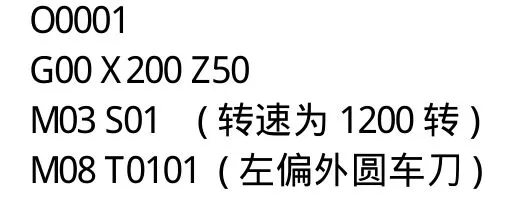

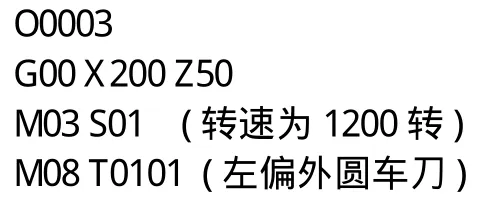

2.4 加工程序

根据尺寸精度和形位公差的要求,因毛坯余量较小,只需要精加工就可以完成。车削小型缸体的两个端面,必须采用左偏外圆车刀和右偏外圆车刀,刀具材料为金刚石。加工程序如下:

G00 X51.8 Z0.5 (快速定位到至工件端面0.5mm处,避免刀具与工件发生碰撞)

T0202 S1 (右偏外圆车刀,转速1200转)

G01 X56.99 F30 (X56.99取中径值编程)

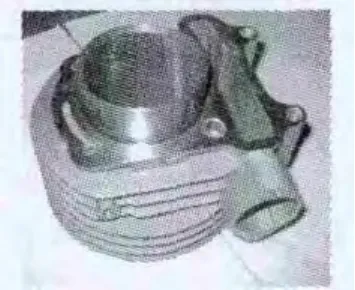

根据传统的工艺方案进行加工,小型缸体加工完成后,最终零件图样如图4所示。因为所采用的夹具存在多次装夹,使其定位精度不高,所加工的零件有三分之一是达不到精度要求的,零件报废率较高,而且在装夹过程中耗时较长。单件零件加工需要5分钟才能完成,效率不算高。为了更好地减少零件报废率,减低成本,缩短单件零件的生产时间,以提高生产率,我在原有的工艺基础上拟进行改进。

图4 加工后的小型缸体

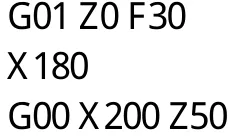

3 夹具的改进

由于之前设计的夹具主要问题在于定位精度不够高,导致零件无法达到精度要求,所以必须从定位上下手。改进后的零件图如下:

图5 夹具示意图(1)

3.1 对夹具结构说明:

1 夹具材料为65Mn(弹簧钢),夹具由拉杆和夹套两部分组成,由图4所示,零件左边是拉杆,右边的是夹套。

2 夹套的左端开有4个裂口,当拉杆与夹套配合时,拉杆的锥面使夹套左端涨开,靠夹套外表面与工件内孔的摩擦力来夹紧工件。夹套左端外径尺寸为51.9 -0.1 -0.15,最大可涨开直径为52.4以上,而小型缸体内孔直径为52+0.1 0,故夹持没有问题。

3 工件装夹时小型缸体端面与夹套定位端面接触,通过夹套中段的端面作为定位基面,零件的定位就可以非常准确了,这样就能保证大批量生产中的定位精度。

4 由于零件只有一个内孔,而且还是通孔,所以该夹具可以掉头继续装夹,也就是说,零件的两次加工都用同一个夹具装夹就可以了。如图5所示。

图6 加工操作示意图

3.2 加工程序

程序一:加工箱体面(端面B),装夹图如图6所示。

G00 X51.8 Z0.5 (快速定位到至工件端面0.5mm处,避免刀具与工件发生碰撞)

程序二:调头后加工缸头面(端面A),装夹图如图6所示。

G00 X56.99 Z0.5(快速定位到至工件端面0.5mm处,避免刀具与工件发生碰撞)

改进后的方案虽然需要一次加工后掉头进行二次加工,但改进后的夹具装夹非常方便快捷,所需装夹时间非常短,最重要的是加工出来的成品精度非常高,完全符合生产要求,相比较加工效果比原来的加工方法要好,单件零件加工时间更快,每3分钟就可以完成一件零件加工,生产效率提高将近有40%,有效地缩短了生产时间,降低了成本,符合生产要求。与方案一相比,方案二有优越性,因此采用方案二进行生产。

4 结束语

本文主要介绍的使用数控车床加工小型缸体,第一次工艺方案设计试用后,对加工效果不太理想,加工精度不高,耗时较长。为了更好地提高生产效率,缩短劳动时间,我们对工艺进行了改良,设计了一个更简单更实用的夹具。改进后,加工零件的时间大大减少了,由原来的5分钟/每件,提高到3分钟/每件,而且大大的提高了工件的精度,减少了工件的报废率,提高了生产效率和节约了成本。该零件加工后已正式投放市场,而且投放市场后取得了较好的市场效应。因此,我们在实际生产中应该充分发散思维,多创新,多思考,多尝试,以便更好地提高自身的基础知识和技能。

[1]沙莉、阳夏冰主编.《机床夹具设计》[M].北京.北京理工大学出版社. 2012年8月.

ISBN:9787564064631

[2] 机械加工工艺装备设计手册编委会编.《机械加工工艺装备设计手册》[M].北京.机械工业出版社.1998年6月.ISBN: 9787111058571

[3] 刘党生主编. 《金属切削原理与刀具》[M]. 北京. 北京理工大学出版社.2009年8月.ISBN:9787564025885

[4] 郭仁生主编. 《机械设计基础》[M]. 北京. 清华大学出版社.2006年1月.ISBN:9787302120049

[5] 徐鸿本、曹甜东主编. 《车削工艺手册》[M]. 北京. 机械工业出版社.2011年11月.ISBN:9787111352082

[6] 杜国臣主编. 《数控机床编程》[M]. 北京. 机械工业出版社.2010年01月.ISBN:9787111282204