高重合度人字齿轮传动动态性能优化设计*

2015-04-04秋朋园刘贵立

赵 宁,秋朋园,刘贵立

(西北工业大学机电学院,陕西西安 710072)

人字齿轮传动具有承载能力高、工作平稳性好、自平衡轴向力等优点,因此被广泛应用于航空、航天、船舶等领域。国外先进直升机已将人字齿轮传动应用于其主减速器,以实现大功率的“分扭-并车”传动。

高重合度人字齿轮副在啮合传动过程中,同时参与啮合的齿数至少有两对,单对齿上承受的载荷较小。Sivakumar[1]等对高重合度齿轮与普通齿轮进行了试验验证,结果显示高重合度齿轮无论在使用寿命、可靠性还是承载能力方面都具有较大的优势。但高重合度齿轮对误差激励、刚度激励及啮合冲击激励也较为敏感,因此,在对人字齿轮进行高重合度设计的基础上,综合考虑齿轮传动的动态性能,对人字齿轮副进行综合性能优化就显得尤为重要。

目前,国内外对齿轮传动的静态性能优化设计研究得较多,理论较为成熟,对于动态性能的优化设计则研究得较少。杜雪松、朱才朝等考虑齿轮副的时变啮合刚度、啮合阻尼及轮齿的综合误差[2],建立了船用齿轮传动系统的动力学模型,以齿轮的振动加速度和质量为目标函数对船用齿轮的齿数、螺旋角及变位系数进行了多目标动态优化。张庆伟等考虑时变啮合刚度、啮合误差以及风速变化引起的外载荷波动,建立了风力发电机齿轮传动系统的集中参数模型,以各构件的振动加速度和系统体积/质量为优化目标函数[3],设计齿轮的齿数、模数、齿宽。Wusanpan[4]分析了斜齿轮的螺旋角、压力角、齿顶高系数等对齿轮传动重合度及动态应力的影响,以齿轮的几何尺寸紧凑及动态应力最小为优化目标,对轮齿参数进行了设计。Reagor[5]分析了不同载荷作用下斜齿轮副的变形及齿轮传动误差,设计轮齿的齿廓修形量来优化齿轮副的传动误差。但目前为止,动态优化的研究对象多为斜齿轮,对人字齿轮的动态特性优化还鲜有相关的研究。

本文提出的人字齿轮动态特性的优化基于人字齿轮系统动力学的研究,国内外学者在齿轮系统动力学方面已经取得了很多成果,但对人字齿轮系统动力学的研究一般将人字齿轮简化为直齿轮考虑,忽略两端轴向力,且在建模过程中未全面考虑人字齿轮左右端斜齿轮之间的相互影响及轮齿的安装及制造误差等因素。大量研究指出,对斜齿圆柱齿轮进行齿廓修形和齿向修形可大大降低齿轮的扭转振动,有效地改善齿轮传动系统的动态性能,但目前对考虑修形的人字齿轮动力学分析还未有深入研究。因此,建立和完善人字齿轮齿轮传动系统的动态优化设计的理论和方法,进一步提高齿轮传动系统的综合传动性能水平有重要意义。

本文在对航空人字齿轮进行高重合度设计分析的前提下,基于抛物线修形人字齿轮副承载接触分析技术,综合考虑了时变啮合刚度、误差激励和啮合冲击激励等因素的影响,针对人字齿轮传动中主动小齿轮轴向浮动安装的特点,应用集中质量法建立了人字齿轮副弯-扭-轴耦合非线性动力学模型,考虑了人字齿轮轴向浮动和左右两轮间相互作用对人字齿轮传动性能的影响,求解得到了齿轮传动系统的动态响应。针对传统遗传算法在解决该类复杂的工程问题时适应值计算费时的缺点,提出了一种具有适应值预测机制的遗传算法(Fitness Approximation Genetic Algorithm,FAGA),大大提高了优化的效率。基于动态特性的分析结果,采用改进的遗传算法对人字齿轮传动的重合度及动态性能进行了优化设计,优化所得结果是一个非劣解。最终在人字齿轮减振降噪试验台上对优化前后的人字齿轮进行了带载试验,对比了优化前后齿轮运转中的噪音分贝值。

1 人字齿轮传动高重合度设计分析

重合度越大,意味着同时参与啮合的轮齿对数越多,对提高齿轮传动的平稳性和承载能力有着重要意义。圆柱齿轮传动的重合度计算公式可参考文献[6]。齿顶高系数及螺旋角对重合度的影响比较显著,增加齿顶高系数可以得到较大的端面重合度εα,但齿顶高系数的增加必然会导致齿顶厚的减小。

人字齿轮可以看作是由两个旋向相反的斜齿轮构成,小齿轮采用浮动结构,可自相平衡传动时产生轴向力,因此可以采用较大的螺旋角来增大齿轮传动的轴向重合度 εβ,一般取 25°~40°之间。

变位系数对齿轮重合度有一定的影响,本文主要针对航空人字齿轮进行优化设计,考虑到航空用人字齿轮对结构紧凑性的要求,本文在设计过程中,对人字齿轮采用等变位齿轮传动,小齿轮采用正变位,大齿轮采用负变位,在控制齿轮传动系统几何尺寸的同时提高齿轮传动的承载能力。

2 人字齿轮传动的动力学分析

机械系统的振动和噪声大部分来源于齿轮传动系统工作时产生的振动,齿轮系统的动力学行为对齿轮装置的整体性能有着重要的影响。

2.1 齿轮系统动态激励

系统输入激励的确定是进行系统动力学分析的先决条件,也是正确计算系统振动和噪声的关键问题之一。

2.1.1 刚度激励

一般情况,齿轮啮合的重合度不是整数,因而,齿轮啮合的综合刚度是随时间周期变化的。

本文将有限元法、柔度矩阵及非线性规划等相结合,基于有限元综合柔度矩阵的非线性规划法,针对人字齿轮均载传动的特点,建立了考虑抛物线修形的人字齿轮承载接触仿真模型[7-12],利用人字齿轮承载接触分析,计算得到一个啮合周期内不同啮合位置的接触力和接触变形,从而得到该位置的啮合刚度。将计算得到的啮合刚度的离散值通过多项式拟合及Fourier级数变换转化为周期函数的形式。航空人字齿轮由于其特殊应用,传动较为平稳,计算得到的刚度激励幅值较小。

2.1.2 误差激励

轮齿啮合误差是由轮齿加工误差和安装误差引起的。本次人字齿轮的动力学建模过程中考虑齿轮啮合轮齿间的齿形误差及基节误差。根据齿轮加工精度等级,通过查齿轮手册相关误差,从而合成系统的等效误差。航空人字齿轮制造及安装等级要求较高,系统等效误差较小。

2.1.3 啮合冲击激励

齿轮啮合过程中,由于齿轮的误差和受载弹性变形,使一对轮齿在进入及退出啮合时,其啮入点和啮出点偏离啮合线上的理论啮合点,引起啮合冲击。由于轮齿啮入冲击的影响明显大于啮出冲击,因此本文着重考虑啮入冲击激励。根据齿轮啮合原理和机械动力学理论,确定初始啮合位置、冲击速度及啮入冲击力,最终得到一个啮合周期内人字齿轮副的啮入冲击激励。

2.2 人字齿轮副啮合耦合型振动模型

根据人字齿轮均载传动的特点,大人字齿轮采用固定安装,主动小轮采用轴向浮动安装。建模过程中考虑了人字齿轮轴向浮动及人字齿轮左右两轮间的相互影响作用[13]。其中传动轴、轴承和箱体的支撑刚度和阻尼均用组合等效值代替。采用集中参数法建立了人字齿轮副弯-扭-轴耦合的振动分析模型如图1所示。

不考虑齿面摩擦的影响,该系统为12自由度动力学模型,系统的广义位移列阵{δ}可表示为,

式中,yij,zij和)分别为主、从动人字齿轮左右端斜齿轮的中心点Op1,Op2和Og1,Og2在y向,z向的平移振动位移和转角振动位移。

图1 人字齿轮弯-扭-轴耦合的振动分析模型Fig.1 Bending-torsional-axial coupling dynamic model

图 1 所示的模型中:kp1y,kp2y,kg1y,kg2y为组合等效支撑刚度;cp1y,cp2y,cg1y,cg2y为组合等效支撑阻尼;kg1z,kg2z为大齿轮的轴向支撑刚度;cg1z,cg2z为大齿轮的轴向支撑阻尼。kgz,kpz为大小齿轮轴的轴向拉伸(压缩)刚度;cgz,cpz为轴的轴向拉伸(压缩)刚度。

根据牛顿力学定律,图1所示的人字齿轮传动系统的运动微分方程为:式中:mp,mg,Ip1,Ip2,Ig1,Ig2分别为人字齿轮左右端小齿轮和大齿轮的质量及转动惯量;Rp1,Rp2,Rg1,Rg2为人字齿轮左右端小齿轮和大齿轮的分度圆半径;Fyp1,Fyp2,Fz1,Fyg1,Fyg2,Fz2分别为人字齿轮左右端斜齿轮的轮齿啮合切向及轴向动态啮合力。

将齿轮扭转振动方程进行合并,定义量纲时间t=τωn,同时引入一个人为设定的位移标称尺度bc,对上述人字齿轮运动微分方程进行无量纲化处理,可得系统的无量纲化运动微分方程如下所示。

2.3 人字齿轮耦合振动模型求解

齿轮振动以轮齿的啮合周期为周期,为了便于利用数值积分方法来求解运动微分方程,对运动微分方程组进行降阶处理。本文采用MATLAB的ODE45数值方法进行求解,根据降阶处理后的一阶微分方程组,编写计算导数的ODE函数文件,该方法采用的数值积分方法是四阶~五阶Runge-Kutta算法。

初始位移由平均负载下的系统静态变形确定,初始速度由系统的理论转速确定,这里将初始速度置“0”。静变形的位移条件较接近稳态振动的弹性变形,速度初值置“0”,剔除了系统中的刚性转动成分,只剩下振动分量,因此能较好地求解系统的稳态响应。

考虑初始计算值的不稳定性,将开始计算获得的数百个周期的响应略去。为使得求解结果更为直观,将计算得到的无量纲结果还原为实际的计算结果,求解获得人字齿轮副在啮合周期内的动态响应。

3 动态性能优化设计的数学模型

3.1 设计变量

设计变量的选取中,首先应考虑所选取的设计变量应对齿轮的动态性能影响较大;其次,结合本文第一节关于航空人字齿轮的高重合度设计的分析,考虑航空齿轮减重降噪的特殊要求。因此,本次优化设计中,采用增加齿顶高系数、增大螺旋角的方法来提高人字齿轮传动总重合度εγ,同时采用等变位齿轮传动,小齿轮采用正变位,大齿轮采用负变位,既控制了齿轮传动系统的几何尺寸,同时也提高了齿轮传动的承载能力。

大量研究指出,刚度激励和冲击激励是引起轮齿啮合线方向振动的主要因素,对斜齿圆柱齿轮进行齿廓修形和齿向修形可大大降低齿轮的扭转振动。在动力学分析中主要表现为对齿轮进行修形,改变了齿轮传动过程中的啮合刚度及冲击激励,从而有效地改善齿轮传动系统的动态性能。

考虑到轮齿的修形是通过改变刀具切削刃的形状实现的,刀具的抛物线齿廓易于加工,且试验证明对渐开线圆柱齿轮采取抛物线形齿廓修形能有效改善齿轮啮合性能[14-15],因此,本文在齿廓修形设计中,齿条齿廓采用抛物线代替直线齿廓。齿条齿廓抛物线修形方程的表达式为:

A,B为齿条齿廓抛物线修形的二次项系数及常数项,即确定齿廓修形的修形程度及修形顶点。

为了改善工作状态下的齿面载荷分布不均,齿向采用沿分度圆螺旋线方向的抛物线修形。齿向抛物线修形方程的表达式为:

C为人字齿轮齿向抛物线修形二次项系数,修形顶点齿向位于单侧斜齿轮齿宽中点处。

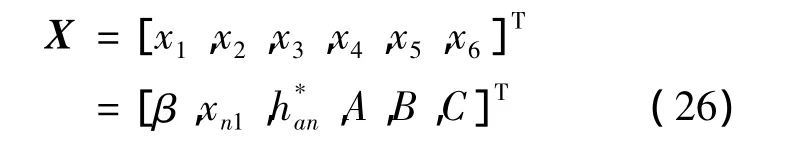

同时考虑到设计制造的经济性,将啮合齿轮的变形量都集中反映在小齿轮上,仅对小齿轮进行齿廓及齿向的抛物线修形。实际加工中,若不采用改变刀具切削刃的形状进行修形,只要将修形参数换算为相同的轮齿齿廓及齿向修形量,即可达到预期的效果[16-17]。综上所述,本次优化设计所选择的设计变量为:

其中:β为螺旋角;xn1为法面变位系数;h*an为法面齿顶高系数。

3.2 目标函数

齿轮传动系统的振动噪声与振动加速度的均方根值成正比,它反映齿轮传动系统的动态性能。研究表明齿轮副啮合线上相对振动加速度和齿轮轴向振动加速度是引起齿轮振动噪声的主要原因[17]。通过对人字齿轮动力学模型进行求解分析,可知人字齿轮左右两端齿轮副的动态响应曲线具有相似的形式,计及人字齿轮的特殊结构及两端齿轮副的相互影响,动态响应曲线仅有微弱的差别。本文采用人字齿轮左侧齿轮在一个啮合周期内齿轮沿啮合线方向振动加速度的均方根值作为齿轮系统动态性能最优设计的目标函数:

3.3 约束条件

为了保证齿轮副传动的连续性与平稳性,防止发生边缘接触时齿轮副运动的强振动性,对人字齿轮进行强度约束,胶合约束及滑动率约束等。同时,对最大动载荷、轮齿刚度变化幅值等动态性能指标均进行约束。将齿轮传动的设计重合度放在约束条件中,保证优化过程中重合度提高。

3.4 优化方法

本次优化方案中,优化变量为齿轮副的设计参数,优化的目标函数为人字齿轮副传动系统的动态响应求解结果,两者之间无法直接建立解析表达式,且该优化问题在优化所得的解空间内存在多个局部最优解,因此传统的优化算法对于此类问题的求解并不适用。

遗传算法是一种借鉴生物界自然选择和自然遗传机制的人工智能型方法[18]。对于一些用传统优化算法难以有效解决的问题,应用遗传算法是一个卓有成效的新途径。

由于本文优化的目标函数的计算过程复杂,包括人字齿轮承载接触分析,非线性动力学微分方程的求解等,应用传统的遗传算法导致寻优过程中计算适应值极其耗时。因此,本文提出了一种具有适应值预测机制的遗传算法(Fitness Approximation Genetic Algorithm,FAGA)。该算法包含一种基于可信度概念的适应值预测模型,可以根据预测的准确度自适应地调整预测的时机和频率,在预测准确度和预测频率之间反复博弈,最终获得二者之间的平衡,从而在保证结果准确性的前提下,最大程度上减少真实适应值的计算次数,提高计算效率。

3.4.1 基于可信度的适应值预测模型

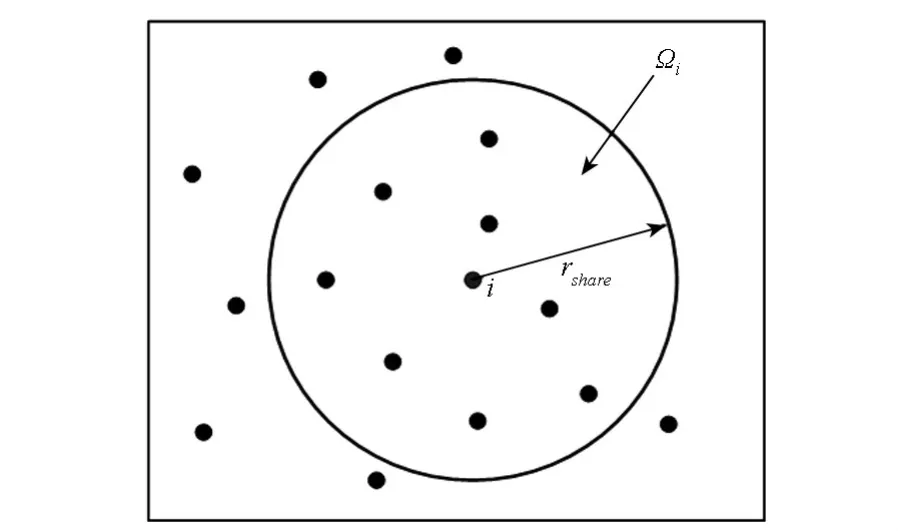

1)可信度及适应值共享半径

对于种群中的每一个个体i,都有其对应的适应值fitness(i)以及该适应值的可信度R(i)。当fitness(i)是真实计算的适应值时,其可信度R(i)=1;当fitness(i)是预测的值时,其可信度0≤R(i)<1。

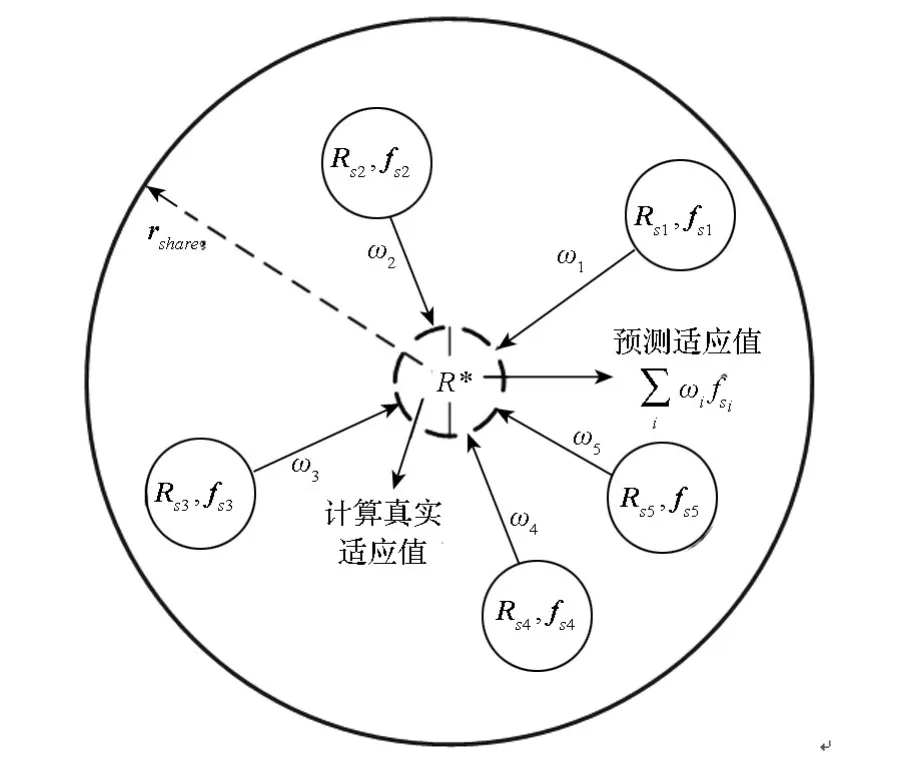

如图2所示,对于种群中的每一个个体i,指定其适应值共享半径rshare,解空间中到个体i的无量纲欧氏距离不大于适应值共享半径rshare的区域称作个体i的适应值共享区域,记作Ωi。

图2 适应值共享区域Fig.2 Shared region of fitness

本文在计算中采用一种自适应的适应值共享半径计算方法,具体公式参考文献[19]。

2)适应值计算方法

假设个体i的适应值共享区域Ωi中包含m个其他个体,这m个个体组成集合S={s1,s2,…,sm}。则个体i的适应值fitness(i)计算方法如下:

首先按式(28)计算个体 i的预测可信度R(i)。

式中:sj表示Ωi中包含的一个个体,R(sj)表示sj的可信度,ω(sj)表示sj对个体i可信度的贡献权重。设集合S中每个个体到个体i的无量纲欧氏距离分别为ˉd1,ˉd2,…,ˉdm,则ω(sj)可由式(29)计算得到。

式中:α为权重放缩系数。

如图3所示,判断可信度R(i)是否超过信任阈值R*,若R(i)≥R*,则按照式(30)预测个体i的适应值;否则R(i)<R*,计算个体i的真实适应值,并将其适应值可信度R(i)置为1。

3)历史种群更新及可信度流失

为了防止历史种群信息的规模过于庞大而导致空间复杂度和计算量的增大,每一代进化完成后,需要剔除冗余的数据,因此引入种群个体冗余度的概念来判别数据是否冗余。数据库中某个个体i的冗余度Ir定义为:

图3 适应值预测模型Fig.3 Predictionmodel of fitness

式(31)中Δˉxk(i)表示在设计空间的第k维上,个体i的前一个投影点与后一个投影点的坐标差值(取绝对值)。当某个体的冗余度小于给定阈值I*r时,该个体即被剔除。此外,随着种群的逐代进化,具有预测适应值的个体可信度应该逐渐下降。设具有预测适应值的个体i在第t代的可信度为R(i,t),则第t+1代的可信度R(i,t+1)可由式(32)更新得到。

式中,β称作可信度流失速率因子,且0<β<1

当个体的可信度R(i,t)下降到低于阈值R0时,该适应值不再可信,须从历史种群数据库中剔除。

4)适应值预测算法流程

S1:初始化历史种群数据库,初始种群置空,适应值置0,可信度置0;

S2:对于个体i,划定其适应值共享区域Ωi,在历史种群数据库中找出Ωi包含的个体的集合S;

S3:按照式(28)计算个体i的适应值预测可信度R(i),判断若R(i)≥R*,则按照式(28)预测个体i的适应值;否则,计算个体i的真实适应值,并置其适应值可信度R(i)为1;

S4:将个体i添加到历史种群数据库中;

S5:判断当前种群中是否每个个体都已经计算了适应值,是则转S6,否则转S2;

S6:对历史种群数据库进行如下更新:1)计算所有个体的冗余度Ir,剔除所有冗余个体;2)对于所有具有预测适应值的个体,按照式(32)更新其可信度R,剔除所有不可信个体。

3.4.2 算法的有效性验证

数值实验的目的为:测试算法的有效性,即测试该算法能多大程度地减少真实适应值的评价次数。采用文献[20]中的 3个基准函数:(f1)Goldstein-Price,(f2)Six-Hump Camel-Back,(f3)Shekel’s Foxholes,对其进行测试。每个问题独立运行20次,测试结果如表1所示。

表1 算法有效性测试结果Tab.1 Validity test of algorithm

其中:“Max.Num”和“Eval.Num”分别表示真实适应值的最大可能计算次数和实际计算的平均次数,“Percentage”表示真实适应值计算的平均比例。

由表1可知,本文提出的预测模型大大减少真实适应值的计算次数,三个测试函数分别减少了64.162%,62.197%和 63.940%的适应值平均计算次数。这意味着,在适应值函数计算非常耗时的情况下,应用FAGA节省了大约2/3的计算时间。

图4为高重合度人字齿轮动态特性优化流程图。

图4 高重合度人字齿轮动态特性优化设计流程图Fig.4 Flow chart of optimization for dynamic performance of double helical gearswith high contact ratio

4 优化实例及结果分析

考虑某航空用单级人字齿轮传动,大、小齿轮材料相同,渗碳淬火,5级精度。齿轮基本参数如表2所示。

遗传算法参数设置如下:种群大小为100,最大进化代数为50代,交叉概率为0.8,变异概率为0.3,共享半径压缩因子为0.2,可信度阈值为0.6,冗余度阈值为1E-7。

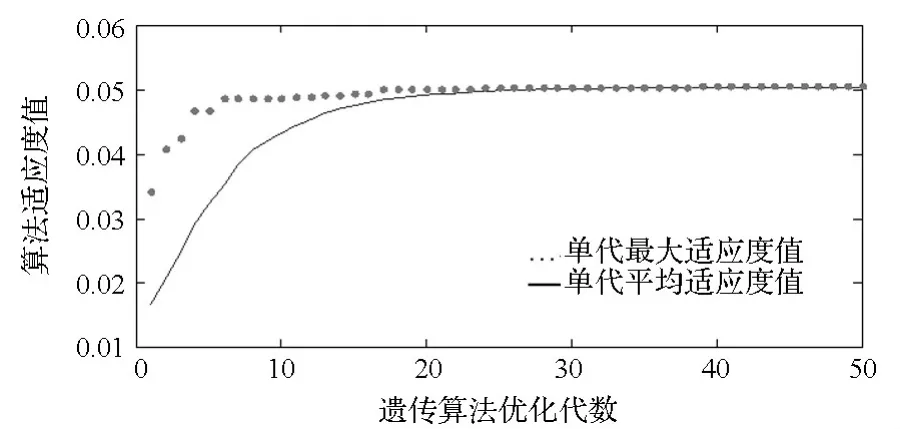

遗传算法全局优化后得到适应度值曲线图如图5所示。

图5 遗传算法全局优化适应度值Fig.5 Fitness value of genetic algorithm optimization

图5 中,单代平均适应度值是指优化进行每一代所有个体适应度值的平均值,它反映了这一代所有个体与全局最优解的趋近程度,单代最大适应度值则代表了本代个体适应度值的最大值,它反映了一代内的局部最优解所对应的适应度值。

观察适应度值曲线可以看出,两曲线在总体变化趋势上基本保持了一致性,优化开始单代平均适应度值与单代最大适应度值迅速增加,优化至25代后,平均适应度值与最大适应度值均不再提高,迭代过程快速收敛,表明了本文提出的改进遗传算法——FAGA的有效性。

将优化所得方案与原始设计进行对比,具体参数如表2所示。

表2 优化前后齿轮参数Tab.2 Comparison of gear parameters before and after optimization

优化前后人字齿轮副沿啮合线方向及轴向的振动加速度响应曲线分别如图6和图7所示。

图6 优化前后人字齿轮振动加速度响应(圆周方向)Fig.6 Comparison of vibration acceleration response before and after optimization(circumferential direction)

图7 优化前后人字齿轮振动加速度响应(轴向)Fig.7 Comparison of vibration acceleration response before and after optimization(axial direction)

由表2可以看出,通过本次优化设计,人字齿轮的总重合度较优化前提高了约14.6%,端面重合度较优化前提高了23.4%,齿轮传动较之前更加平稳。观察优化前后人字齿轮的振动加速度响应曲线图可以看出,经动态特性优化后,齿轮传动的沿啮合线方向及轴向的振动加速度值明显降低,说明同时采用齿廓修形和齿向修形降低了齿轮传动的扭转振动和轴向振动。优化设计的目标函数即人字齿轮副沿啮合线方向的振动加速度均方根值下降了约33%。

5 人字齿轮传动动态试验

由于齿轮传动系统的振动噪声与振动加速度的均方根值成正比。因此,本文对优化后的两组齿轮进行了噪音水平检测。

将加工的齿轮在高速齿轮减振降噪试验台上进行带载试验,试验台采用功率开放型齿轮试验装置,由原动机、受试验的齿轮装置和耗能负载装置三部分组成,结构简单,操作简便。试验台的主要技术参数如下:直流调速电机的额定功率为200kW;直流调速电机的转速范围为300~1200r/min;试验台的最大封闭功率为2200kW;传动齿轮箱速比为 1∶3.322。

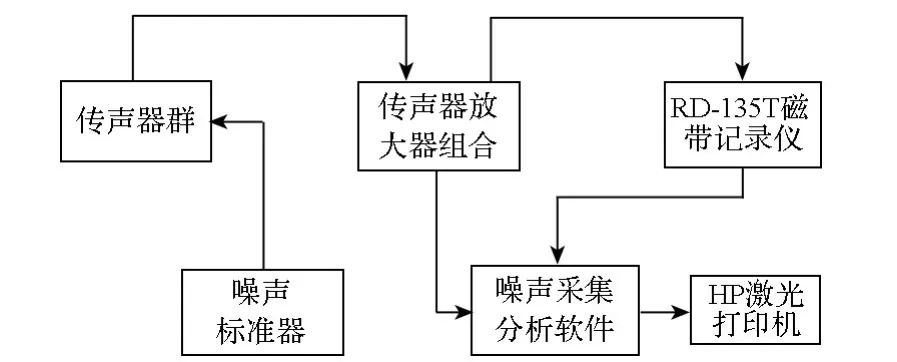

噪声测试分析系统主要包括传声器、放大器、噪声采集系统、声级计和磁带记录仪等。分析系统组成如图8所示。

图8 噪声测试分析系统组成框图Fig.8 Block diagram of noise test and analysis system

在试验齿轮箱的右侧及箱体后方距离测量表面1m处,共布置6个传声器,分别测量了动态性能优化前后在2000N·m及1000N·m扭矩作用下,电机转速分别为 500r/min,750r/min,1000r/min时,6个测点上人字齿轮试验箱的空气噪音分贝值,将每个测点上获得的三组噪声测量值取平均值,计算得到两种扭矩作用下噪音均值分别如表3、表4所示。

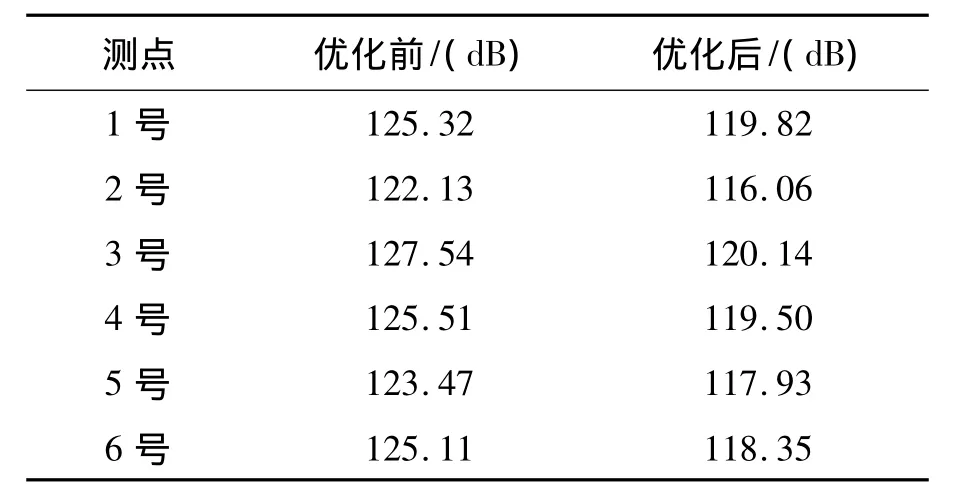

表3 优化前后齿轮副噪音水平(2000N·m)Tab.3 Comparison of gear noise value before and after optimization(2000N·m)

表4 优化前后齿轮副噪音水平(1000N·m)Tab.4 Comparison of gear noise value before and after optimization(1000N·m)

对比人字齿轮副动态性能优化前后的噪音分贝值,可以看出两种扭矩作用下,优化后齿轮传动的平均噪音水平下降了约5~7dB,试验结果进一步说明了对人字齿轮副进行动态性能优化设计取得了良好的减振降噪效果。

6 结论

1)综合考虑了齿轮传动时变啮合刚度、误差激励和啮合冲击激励等因素,基于人字齿轮副承载接触分析技术,针对人字齿轮主动齿轮轴向浮动的特点,应用集中质量法建立了考虑修形的人字齿轮副弯-扭-轴耦合非线性动力学模型,求解得到了人字齿轮传动系统的振动加速度响应。

2)针对传统遗传算法在计算复杂工程问题时适应值计算费时的缺点,提出了一种具有适应值预测机制的遗传算法——FAGA,以适应值的共享预测取代真实适应值的计算,提高了优化效率。

3)在对齿轮进行高重合度设计分析的基础上,以人字齿轮左侧齿轮沿啮合线方向的振动加速度均方根值作为最优设计的目标函数,采用FAGA对齿轮传动的动态性能进行了优化设计。实例表明,对人字齿轮进行动态特性优化后,齿轮传动重合度增大的同时,齿轮啮合线方向的振动加速度均方根值降低了约33%。

4)通过试验,对比优化前后两种扭矩作用下齿轮的噪音分贝值,可以看出优化后噪音分贝值下降了5~7dB,进一步说明了本文提出的优化设计方法对改善人字齿轮传动的动态性能,减小齿轮传动的振动及噪音具有一定的意义。

References)

[1] Sivakumar P, Gopinath K, Sundaresh S. Performance evaluation of high-contact-ratio gearing for combat tracked vehicles-a case study[J].Proceedings of the Institution of Mechanical Engineers,2010,224:631-643.

[2] 杜雪松,朱才朝,宁杰.船用齿轮传动的动态优化设计[J].重庆大学学报,2011,34(5):14-18.DU Xuesong,ZHU Caizhao,NING Jie.Dynamic optimization design of marine gear transmission system[J].Journal of Chongqing University,2011,34(5):14-18.(in Chinese)

[3] 张庆伟.风力发电机齿轮传动系统的动态优化设计[J].重庆大学学报,2010,33(3):30-35.ZHANG Qingwei.Dynamic optimization design of gear transmission system for wind[J].Journal of Chongqing University,2010,33(3):30-35.(in Chinese)

[4] Pan Wusan.Optimal design of compact high contact ratio gears[D].The University of Memphis,2006.

[5] Reagor CP.An optimal gear designmethod forminimization of transmission error and vibration excitation[D]. The Pennsylvania State University,2010.

[6] 齿轮手册(上册)[M].机械工业出版社,2001,(2):5-7.Gear manual(volume one)[M].Bei Jing:China Machine Press,2001,(2):5-7.(in Chinese)

[7] Litvin F L,Kin V.Computerized simulation ofmeshing and bearing contact for single-enveloping worm-gear drives[J].ASME Journal of Mechanical Design,1992,114(2):313-316.

[8] Livtin F L.Gear geometry and applied theory[M].PTR Prentice Hall,Englewood,1994.

[9] 方宗德.修形斜齿轮的轮齿接触分析[J].航空动力学报,1997,12(3):247-250.FANGG Zongde.Tooth contact analysis ofmodification helical Gear[J].Journal of Aerospace Power,1997,12(3):247-250.(in Chinese)

[10] 李润方,陶泽光,林腾蛟,等.齿轮啮合内部动态激励数值模拟[J].机械传动,2011,25(2):1-4.LIRunfang,TAO Zeguang,LIN Tengjiao,et al.Numerical simulation for inner dynamic excitation of gearing[J].Journal of Mechanical Transmission,2011,25(2):1-4.(in Chinese)

[11] 苏进展,方宗德,蔡香伟,等.斜齿球形齿轮齿面接触分析[J].哈尔滨工业大学学报,2011,43(5):111-114.SU Jinzhan,FANG Zongde,CAI Xiangwei,et al.Contact characteristics of spherical helical gears[J].Journal of Harbin Institute of Technology.2011,43(5):111-114.(in Chinese)

[12] 方宗德.齿轮轮齿承载接触分析(LTCA)的模型和方法[J].机械传动,1998,12(2):251-254.FANG Zongde.Load contact analysis of gears[J].Journal of Mechanical Transmission,1998,12(2):251-254.(in Chinese)

[13] 王成,方宗德,张墨林,等.人字齿轮传动的动态特性分析[J].哈尔滨工业大学学报,2011,43(7):122-126.WANG Cheng, FANG Zongde, ZHANG Molin, et al.Analysis of dynamics behavior for double helical gears[J].Journal of Harbin Institute of Technology,2011,43(7):122-126.(in Chinese)

[14] 唐增宝,钟毅芳,陈久荣.修形参数对齿轮动态性能影响的分析研究[J].机械传动,1994,18(3):29-30.TANG Zengbao,ZHONG Yifang,CHEN Jiurong.Analysis for influences of profile modification parameters on dynamic characteris[J].Journal of Mechanical Transmission,1994,18(3):29-30.(in Chinese)

[15] 赵宁,郭辉,方宗德,等.直齿面齿轮修形及承载接触分析[J].航空动力学报,2008,23(11):2142-2146.ZHAO Ning,GUO Hui,FANG Zongde,et al.Modification and loaded contact analysis of spur face gears[J].Journal of Aerospace Power,2008,23(11):2142-2146.(in Chinese)

[16] 沈云波,方宗德,赵宁,等.齿廓方向修形的斜齿面齿轮啮合特性研究[J].中国机械工程,2008,19(18):2219-2222.SHEN Yunbo,FANG Zongde,ZHAO Ning,et al.Meshing performance ofmodified face gear drive with helical pinion in the profile direction[J].China Mechanical Engineering,2008,19(18):2219-2222.(in Chinese)

[17] 王成,方宗德,郭琳琳,等.人字齿轮齿廓修形优化设计与试验研究[J].西北工业大学学报,2010,28(2):224-227.WANG Cheng, FANG Zongde, GUO Linlin, et al.Modification optimization and test of double helical gears[J].Journal of Northwestern Polytechnical University,2010,28(2):224-227.(in Chinese)

[18] Goldberg D E,Richardson J.Genetic algorithm with sharingof multimodal function optimization[C]//Genetic Algorithms and Their Applications:Proceedings of the Second International Conference on Genetic Algorithms,Lawrence Erlbaum,1987:41-49.

[19] 赵宁,赵永志,付晨曦.具有适应值预测机制的遗传算法[J].国防科技大学学报,2014,36(3):116-121.ZHAO Ning,ZHAO Yongzhi,FU Chenxi.Genetic algorithm with fitness approximate mechanism[J].Journal of National University of Defense Technology,2014,36(3):116-121.(in Chinese)

[20] 孙超利.面向机械系统优化设计的微粒群算法[M].北京:机械工业出版社,2012.SUN Chaoli.Partical swarm optimization for optimal design of mechanical system[M].Beijing:China Machine Press,2012.(in Chinese)