某型飞行器发动机长尾喷管两相流数值计算

2015-04-03左艳辉赵胜海余文锋

左艳辉,赵胜海,余文锋

(1.海军驻南昌地区航空军事代表室,江西 南昌330024;2.中航工业洪都,江西 南昌330024)

0 引 言

某型飞行器发动机采用长尾喷管,由于长尾喷管长时间处于恶劣的环境下工作,受到高温高压气体冲刷和烧蚀,以致烧穿喷管,造成试车失败。从试验情况来看,长尾喷管中烧穿位置主要集中在入口处、直筒段中间的某处以及喉部附近等三处位置。这是由于某型飞行器发动机推进剂中含有铝粉,而铝粉在燃烧室中生成不同尺径的粒子,这些粒子与生成的高温高压燃气混合就形成了气固两相流,两相流经过长尾喷管时,会对壁面进行冲刷与烧蚀,而且高温固体颗粒撞击壁面时传导大量的热量,加剧了喷管壁面的烧蚀,最后造成喷管烧穿。因此,研究喷管中两相流动现象以及固体颗粒撞击壁面现象可以知道长尾喷管烧蚀的机理。Hwang C J[1]用MacCormack格式和颗粒轨道模型计算了普通拉瓦尔喷管中的气体和固体粒子的流动。严聪等[2]分析了旋转条件下长尾喷管的绝热层烧蚀现象。宋亚飞[3]等研究了长尾喷管中三维模型中1~100微米不同尺径的颗粒的运动特性与分布特征。本文基于FLUENT数值仿真软件,采用颗粒随机轨道模型研究某型飞行器发动机长尾喷管内两相流情况。

1 数学模型

1.1 气相流场的控制方程

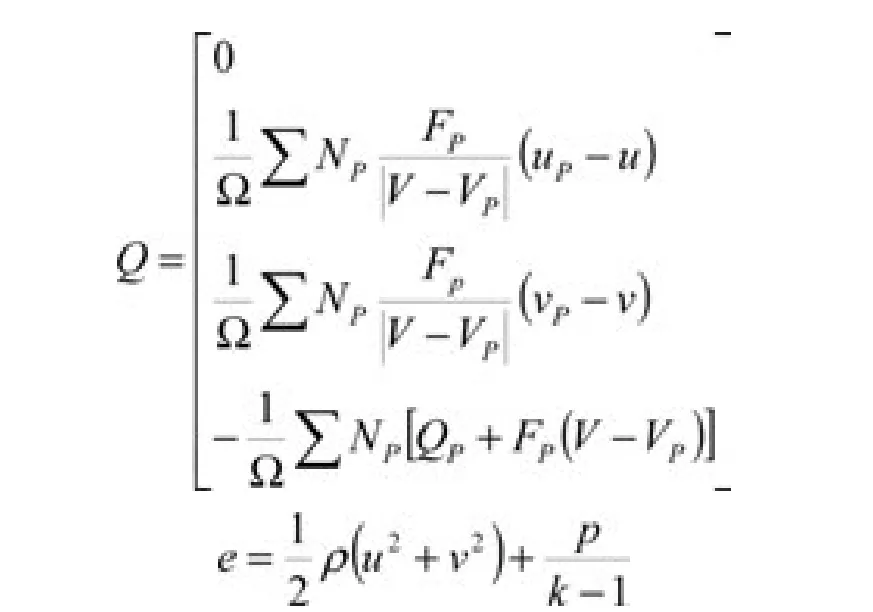

式中:u、v是气相速度在轴向、径向的分量;x、r是轴向、径向坐标;p、T、τ、q、k和ρ分别是气相压力、温度、粘性项、热通量、比热容常数和密度;e是单位体积总内能,Ω是网格的体积;下标p表示固体颗粒。

1.2 颗粒相的控制方程

粒子的瞬时速度由下面的运动公式来确定:

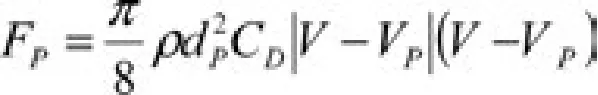

式中:mP是粒子的质量,FP为拖拽力。粒子的位置由下面的公式计算:

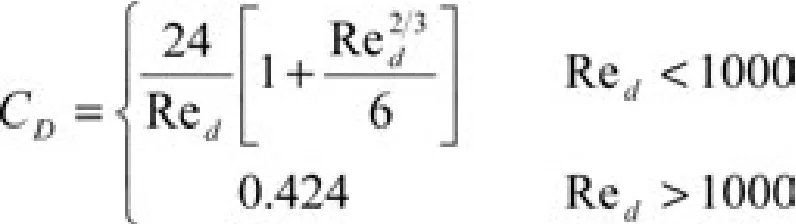

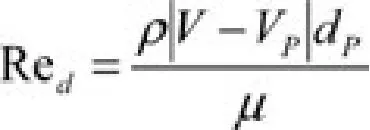

式中:ρ是气相密度;dP是粒子直径;CD为拖拽系数。

式中:雷诺数定义为:

对式 (2)进行数值积分,就可以获得粒子的轨迹。

2 边界条件

2.1 气相边界条件

1)长尾喷管进口为亚音速燃气流,燃气总温、总压和气流方向角;进口处各参数由内流场按一阶外推和气动关系确定。

2)长尾喷管内壁无滑移、绝热。

3)长尾喷管轴线为对称边界条件,即径向速度为零,其他参数按一阶外推得到。

4)长尾喷管出口处燃气流为超音速气流,各参数按照二阶外推得到。

2.2 颗粒相边界条件

1)给定长尾喷管入口处的粒子直径分布,初速度及方向,粒子质量流率。计算中设置粒子的温度与当地气相温度一致,但粒子初始速度为当地气相速度的1/10。

2)因长尾喷管的轴对称性,取喷管的一半进行计算。在发动机实际工作过程中,计算域中部分粒子与壁面发生碰撞后会越过中心线进入到另一侧,相应的就会有粒子从另一侧越过中心线进入计算域。因为流场的对称性,所以计算中认为粒子和中心线发生弹性碰撞。

3)粒子与壁面发生完全弹性碰撞,碰撞后的粒子速度和大小不变,方向按照弹性反射方向变化。

4)在出口边界对粒子不加任何限制条件,粒子达到出口即让粒子逃逸。

3 计算结果及分析

燃气粒子有1、10、20、50、100μm五种尺径,质量分数占20%。

3.1 流场计算结果

对长尾喷管纯气相(标号1)和两相流(标号2)分别进行了数值计算,分析两种状态下气流变化,马赫数等值线分布见图1,通过对比发现两种状态马赫数等值线几乎一致,但在喷管出口附近能够较为明显的观察到,两相流马赫数等值线较纯气相流等值线更向气流下游偏移,这是由于粒子的速度滞后所引起的。同时,分别对两种状态下流场域积分求解平均马赫数,纯气相流场平均马赫数0.3026,两相流流场平均马赫数为0.3023,纯气相流流场平均马赫数略大。

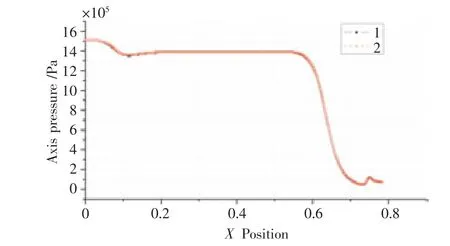

纯气相和两相流压强沿轴线变化曲线见图2,两种状态下压强几乎相同。

纯气相和两相流马赫数沿轴线变化曲线见图3,在喷管喉部前两种状态马赫数沿轴线变化相同,在喉部附近及扩散段处,同一位置纯气相马赫数要大于两相流。

图1 马赫数等值线分布图

图2 压强沿轴线变化曲线

图3 马赫数沿轴线变化曲线

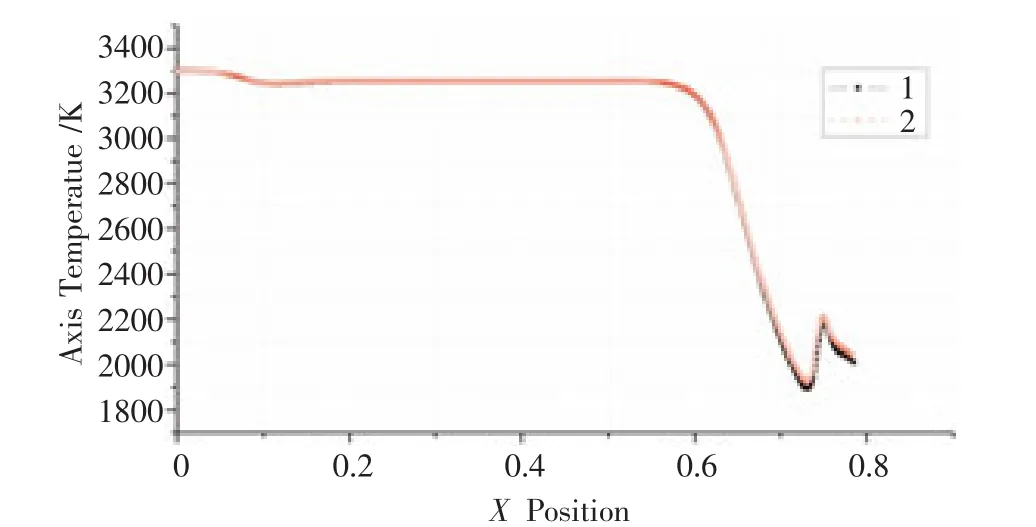

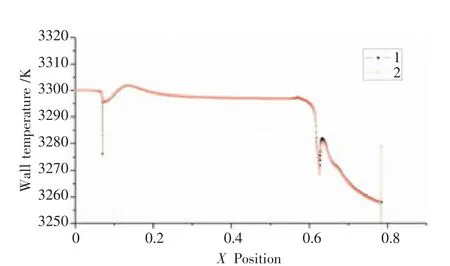

纯气相和两相流温度沿轴线和喷管壁面变化曲线分别见图4和图5,在喷管喉部前两种状态温度沿轴线和壁面变化相同;在喉部附近及扩散段处,沿轴线时,同一位置纯气相温度要低于两相流,而沿壁面时,同一位置纯气相温度要高于两相流。

图4 温度沿轴线变化曲线

图5 温度沿壁面变化曲线

3.2 颗粒轨道情况

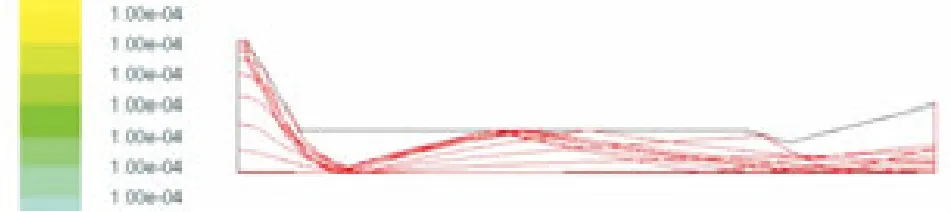

图6~图10分别给出了1、10、20、50、100μm五种尺径粒子在长尾喷管中的运动轨迹。从图中观察到,长尾喷管主要有入口处、直筒段中间的某处以及喉部附近三处受粒子撞击。所有尺径的粒子均与入口处壁面产生碰撞;粒子尺径大于或等于50μm时,粒子会越过中心线而进入喷管另一侧并由于较大惯性撞击到直筒段中间某处;粒子尺径大于或等于20μm时,粒子撞击喷管喉部剧烈。粒子撞击集中位置也就是长尾喷管中烧穿集中位置,因此,在长尾喷管的设计中,需要考虑粒子尺径分布,并对相应的位置进行加强设计。

图6 喷管中1μm粒子运动轨迹

图7 喷管中10μm粒子运动轨迹

图8 喷管中20μm粒子运动轨迹

图9 喷管中50μm粒子运动轨迹

图10 喷管中100μm粒子运动轨迹

4 结 论

1)长尾喷管中的两相流动,由于固体颗粒和气体之间的热量交换,在喉部附近和扩散段的轴线上相同位置处,燃气马赫数要比纯气相情况下小,而燃气温度高于纯气相情况下的燃气温度;

2)长尾喷管中粒子主要集中对喷管的入口处、直筒段中间的某处以及喉部附近等三处位置撞击,是造成这几处位置被烧穿的主要原因;

3)所有尺径的粒子均对入口处壁面产生撞击,该部位的冲刷最为严重,最易烧穿,可以考虑采用小潜入喷管的形式来减少该处烧穿;

4)粒子尺径大于或等于50μm时,粒子会撞击到直筒段中间某处,考虑到中间位置难以定位,因此,在满足性能要求的前提下,应尽量减少推进剂中金属颗粒含量及大尺径粒子数量,进而减弱甚至避免直筒段中间烧蚀;

5)粒子尺径大于或等于20μm时,粒子撞击喷管喉部剧烈,喷管喉部处需要加强处理。

[1]Hwang C J.Numerical Study of Gas-Particle Flow in a Solid Rocket Nozzle[J].AIAA Journal,1987, 26(6):682-689.

[2]严聪,何国强,刘洋,等.旋转条件下长尾喷管绝热层烧蚀预示[J].弹箭与制导学报,2011,31(3):138-141.

[3]宋亚飞,高峰,张志峰,等.某型飞行器发动机长尾喷管三维两相流动数值模拟 [J].弹箭与制导学报, 2012,32(2):133-136.