连续动态逆流提取技术及其设备研究

2015-04-01王艳艳王团结

王艳艳 王团结 陈 娟

(1.江苏联合职业技术学院连云港中医药分院,江苏连云港222006;2.江苏康缘药业股份有限公司,江苏连云港222001)

0 引言

中药提取是中药生产过程中最重要的单元操作,其工艺方法、流程的选择和设备配置都直接关系到产品的质量、经济效益以及GMP的实施。中药的有效成分提取是一个复杂的过程,影响有效成分浸出速度的主要因素有浸出液温度、浸出压力、药材的粒度、溶媒黏度和药材的性质等。因此,在中药有效成分不被破坏的基础上,合理地选择最佳工艺和设备显得极为重要。目前,对中药所含有的有效成分进行提取普遍采用的工艺多以间歇式提取为主,其所使用的设备大多是渗滤罐、多功能提取罐、动态提取罐和热回流机组等,在这些设备中提取有效成分时,由于被浸的原料并不移动,仅仅是溶媒做一定的流动,使得原料和溶媒之间不能充分、有效的接触,传质阻力大,含有效成分的溶液在整个提取过程中不能形成理想的浓度梯度。

随着人们对中药性能的逐渐重视与市场的需求量越来越大,间歇式提取的方式已远不能适应现代市场的需求。针对间歇式提取效率低、能耗大、不利于控制等缺点,许多从事中药制药研究的工艺、设备人员开始研究中药材的连续提取方式。连续动态逆流提取技术就是近些年的新型提取工艺,它集萃取、重渗漉、动态和逆流技术为一体。该提取技术具有工艺简单、节省溶剂、能耗低、提取时间短、提取效率高等优点,是一种值得推广的新技术、新工艺。连续动态逆流提取技术是在多个提取单元之间,通过药材和溶剂的合理浓度梯度排列和相应的流程配置,结合物料的粒度、提取单元数和提取温度,以循环组合的方式对物料进行提取的方法。该技术主要利用了固液(药材与溶剂)两相中有效成分的浓度差,逐级将药材中的有效成分溶出扩散至起始浓度较低的提取溶剂中,达到最大限度转移药材中有效成分的目的。动态逆流提取技术的主要工艺参数有药材粒度、提取温度、溶剂用量、提取时间和提取单元组数,可根据具体对象,对工艺参数进行优化,获得最佳提取工艺[1]。

1 连续动态逆流提取技术的原理

连续动态逆流提取就是将溶剂和物料分别从设备两端连续加入,物料向出渣口方向运动,而溶剂从另一端(靠近出渣口一侧)加入,向药材运动的反方向流动,两者逆流接触,浓度梯度可以始终保持在较高水平,从而形成较大的传质推动力,药液出来即可达到较高浓度。连续逆流提取由湿润、渗透、解析、溶解、扩散和置换等相互关联的过程组成。提取过程是物料中的溶质由固相传递到液相的传质过程,用扩散理论解释,就是溶质从高浓度向低浓度渗透的过程,其浸出扩散力来源于液态提取溶剂和固态物料组织内有效成分的浓度差,浓度差越大,其扩散传质的动力越大,有效成分浸出速率越大。因此,要快速完全地提取出物料中的有效成分,就必须经常更新固液两相界面层,使两相的浓度差保持在较高的水平。

2 连续动态逆流提取技术的特点

2.1 连续动态逆流提取技术的优点

(1)提高有效成分的收率。提取过程中固液两相浓度梯度大,溶液始终未达到饱和状态,溶剂与物料间的相对运动使溶剂与物料间界面层更新加快,有效成分的收率和提取效率都得到提高。

(2)能连续作业,生产效率高。动态逆流提取设备适用于大规模生产,可连续不间断工作,产量大,生产效率高,且节约能源。

(3)应用范围广。动态逆流提取作业一般可在25~100℃之间任意选择,既适用于热稳定好的物料的提取,又适用于热敏性物料的提取;既适用于水为溶媒的提取,又适用于有机溶媒的提取。

(4)降低生产成本。动态逆流提取液系数小,所需的提取溶剂少,浸出液浓度高,节省溶剂就可节省后道工序的生产成本。

2.2 连续动态逆流提取技术的缺点

(1)药材需特殊加工炮制,提取溶媒需提前预热,有效成分如果一次提取不完全,需将分离出的药渣重新返回动态提取罐再提取一次,在某种意义上,增加了劳动强度,增加了生产成本。

(2)生产过程复杂,技术要求高,对操作人员要求高。

(3)因物料过细,容易将植物淀粉、树脂、鞣质、植物蛋白一并提出,有时容易糊化,给后道工序分离杂质带来困难。

(4)动态逆流提取过程中,药材和溶媒均匀分散同步运动,不适用于比重相对较大、质地较硬的中药材,更不适用于动物药类材和矿物类药材。

(5)设备造价高,占地面积大,需要人员多,维修费用大。

3 各种类型的连续逆流提取设备

连续逆流提取装置按传动机构形式划分,主要有螺旋推进式、平转式和拖链式等。其中,应用较广泛的是螺旋推进式逆流提取设备和罐组式逆流提取机组。

3.1 螺旋式连续提取机组

我国20世纪80年代由哈尔滨某研究所设计出了“螺旋式连续逆流提取机组”样机,后来陆续也出现了类似的“螺旋式连续逆流提取机组”以及“多级槽式连续双逆流浸出机组”,之后又出现“螺旋式连续双逆流超声波提取机组”,这些提取机组可统称为“管式螺旋连续逆流提取机组”。其共同特点是设有一个带夹套的管式螺旋输送机,物料从设备的一端连续加入,通过螺旋叶片的运动将其推向另一端,溶剂则从另一端加入,流向中药材进料的一端,期间固体物料完全浸泡在溶剂中,同溶剂呈逆向流动,使有效成分能尽可能溶出。虽然该技术所需的溶剂剂量小,提取液浓度高,能节省浓缩所需的能源,但固体物料和溶剂缓慢对流的返混现象比较严重,相对运动速度缓慢,降低了提取的效率。

螺旋推进式连续逆流提取设备的主体结构(图1)由螺旋定量送料器和螺旋结构浸出舱(带加热夹层)、连续固液分离器、连续排渣器、溶媒定量加入器及传动机构等组成。

图1 螺旋推进式连续逆流提取设备的结构

该设备具有如下技术特点:

(1)针对不同品种物料,设计不同倾角的浸出舱和多种推进方式的螺旋体,满足了物料平稳均匀运动的要求;

(2)螺旋结构分为单螺旋和双螺旋结构,双螺旋结构在生产工艺、提取效率和处理能力等方面更优于单螺旋结构;

(3)一体化连续固液分离器位于浸出舱低端,实现了固体物料和提取液的高效分离,主要包括螺旋滤网、旋转滤网、超声滤网及旋转超声滤网等几种形式;

(4)一体化连续排渣器位于浸出舱高端,经过配套的残渣挤压器、盘式物料蒸发器及冷凝器等进一步处理形成干残渣,并回收有机溶媒。

3.2 平转式连续提取器

平转式连续提取器主要由转动体(转子)、假底(活络筛网)、轨道、提取液收集格、喷淋装置、传动装置等组成,整个设备由外壳密封。该设备是以平转式植物油浸出器为原型改造而成的,实现了从投料、提取到出渣的连续化逆流提取,并实现自动化控制。然而,物料与溶剂采用喷淋式断续接触,使溶剂溶解溶质后所产生的渗透压难以不停地向周围扩散,因此降低了提取的效率。

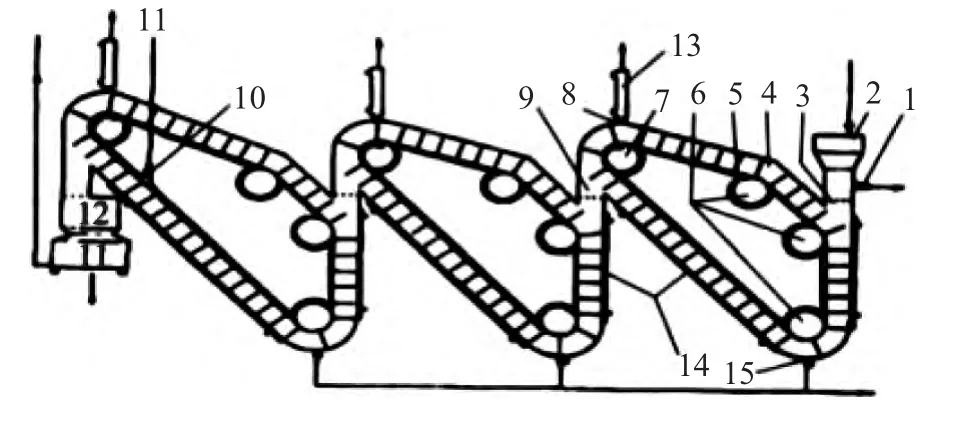

3.3 拖链式逆流提取设备

王玉祖[2]发明研制出的新型拖链型连通器式连续逆流提取设备(图2)是一种适合天然产物成分浸出提取的方法。这种提取设备的特征,在于其一组闭合环形的拖链型连续逆流浸出提取装置相互之间,以出料口与进料口连接组成连通器各个装置的上部进料口和出料口,最低部位有残液出口,最高部位有排气口。

图2 拖链型连通器式连续逆流提取设备

在提取的过程中,固体物料在润料机中浸润后,经湿料储罐的进料口缓慢加入到第1个装置内,在拖链的推动下缓慢运动后进入第2个装置。继续重复第1个装置中的过程,依此类推。提取剂自储罐经流控制器加入最后一个装置的进液口,与物料运动的方向相反,且与物料形成逆流提取。拖链式连续动态逆流提取设备具有很多优点:(1)采用了连通器原理,省去了输液泵高位计量罐等装置;(2)成本较低;(3)各装置之间的平面布置灵活,根据情况可以设计成直线型、曲线型等;(4)无需从高到低排列,降低了整机的高度等。其缺点在于不利于大批量生产和不方便对拖链进行清洗。

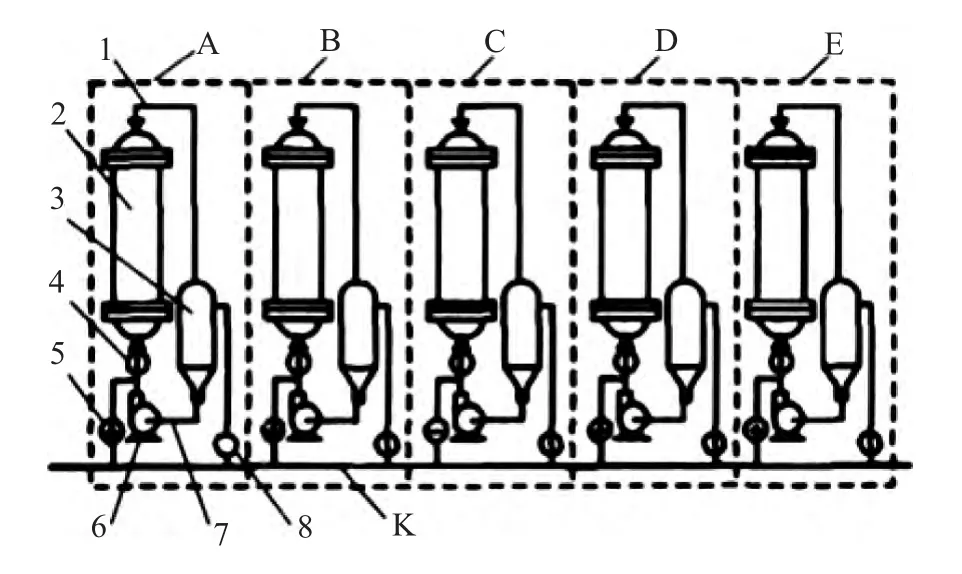

3.4 罐组式逆流提取机组

罐组式逆流提取技术是在多个提取单元之间,通过药材和溶剂的合理浓度梯度排列和相应的流程配置,结合物料的粒度、提取单元数和提取温度,以循环组合的方式对物料进行提取的方法。该技术主要利用了固液(药材与溶剂)两相中有效成分的浓度差,逐级将药材中有效成分溶出扩散至起始浓度较低的提取溶剂中,达到最大限度地转移药材中有效成分的目的。

目前,实验室主要采用锥形瓶或烧瓶模拟罐组式逆流提取小试实验。适合工业化生产的罐组式逆流提取设备出现于20世纪90年代初,首先出现的是外循环动态提取罐,其特点为外加热、外循环动态提取,排渣口设有滤网、滤板,起过滤作用。进入21世纪后,对罐组式逆流提取设备的研究也逐渐增多。先后提出了多段罐式连续逆流提取机组、中药逆流连续浸出机、三级四罐式中药逆流浸出机、中药材的动态逆流提取装置等。目前,较为常用的是外循环式罐组逆流提取机组(图3)。该提取机组一般由4~9个单元罐组成,以5个单元罐为例,成套设备由A~E共5个相同的动态循环提取单元组成,通过总管K连接。提取单元A由提取罐2、储液罐3、循环泵6、阀门4、5、8、管道1、7等组成。循环泵6的进口通过进液管道7与储液罐3的底连接,循环泵6的出口通过阀门4、5分别与提取罐2的下封头和总管K连接,提取罐2的上封头通过管道1与储液罐3连接,储液罐3通过阀门8与总管K连接,管道连接可采用市售卡箍式快装接头,便于拆卸和清洗。

图3 外循环式罐组逆流提取机组

4 连续动态逆流提取技术和设备的发展

近几年出现的槽式折流式连续逆流提取机、拖链式连续逆流提取设备、螺旋式连续逆流提取设备等的设备形状结构都是在一个平面内构成的,连续逆流提取的整机体积比较大、外观笨重,且螺旋式逆流提取设备较长,占地面积比较大,设备长而电机的最大功率有限,导致一部分物料无法带动,物料搅拌不均匀,提取率下降,这也是连续逆流提取技术至今没有得到很好推广的重要原因。

要想更好地发挥连续动态逆流提取天然产物的有效成分的优势,就需要结合其他方法,达到破碎细胞壁的效果。通常升高温度有利于提取,但提取温度升高,杂质的溶出率也相应增大,同时也容易破坏热不稳定成分。因此,就需要借助一些外界的机械效应、空化效应、热效应等来强化提取效率。对连续逆流提取的强化分为2种,一种是通过处理样品,使植物细胞破壁来提高连续动态逆流提取的效果,这种方法提取时间短、耗能较少;另一种是在动态连续逆流提取过程中添加各种物理场(如超声波、微波、电脉冲等)、外源温度、压力等作用,强化提取效率,可以大大缩短提取时间。目前,已研究出的有微波连续逆流提取装置、超声波强化连续逆流提取装置以及离心式连续逆流提取装置、电脉冲辅助逆流提取装置等。与其他现有分离技术中的一个(膜技术、高速离心及大孔树脂吸附技术等)或几个组合,可形成以动态连续逆流提取有效成分为核心的中药产业化技术体系。

4.1 微波连续逆流提取装置

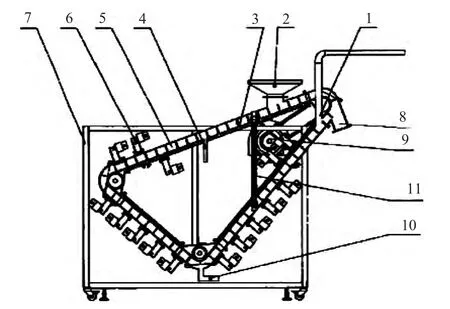

根据微波辅助提取的机理,可以考虑将微波发射装置安装到逆流提取器上,图4所示的是李晟等人[3]发明的微波逆流提取机,该设备是一种改进了的螺旋式连续逆流提取设备,其主要技术特征是主机滚筒上设有微波磁控管或中小微波发射管;主机滚筒呈V型设置,主机滚筒的两叉筒内腔中分别设有进料螺旋推进器和出渣螺旋推进器。设备采用了微波技术取代了传统的以蒸汽等热传导、热辐射由外向内传导热量的加热方式,克服了传统提取设备存在的加热不均、中心物料还没有被加热而外层物料已经糊化而造成的物料浪费等问题。

图4 微波连续逆流提取装置

此外,李晟等人[4]还发明了一种环型微波逆流提取设备(图5),其包括机架、萃取筒、传输装置、微波加热系统。该设备的主要特点是萃取筒为首尾相接的环形管,萃取筒的外部设有微波加热系统,在萃取筒内设有传输装置,在传输装置上设有输送隔板。该结构新颖、紧凑、占地面积小,其占地面积仅为原设备的1/3~1/2。提取充分是微波能技术应用在植物提取技术方面的独特优势,对提高提取质量和效率都具有广泛的实用价值,适合制药、食品等行业工业化提取生产的需要,也适合作为科研院校及部门的提取研究设备。

图5 环型微波逆流提取设备

刘刚[5]等发明了一种中药材提取的网带式微波连续逆流提取方法及其装置,其特征在于药材浸润后,以近水平方式运动进入溶剂,与溶剂做逆向运送,微波同时作用于溶剂和中药材,中药材与溶剂的相互运动过程经过不断反复挤压,最后挤压脱离溶剂,连续排出。溶剂由中药材排出方向进入,由中药材入口排出,与中药材反向运动。其特点:采用双层网带夹带中药材在溶剂中逆流运动,可以避免传统中药材溶剂罐煮过程中药材不能充分与溶剂接触,受热不完全的不足;连续提取的同时使用微波强化,提取效率高;与现有微波逆流提取设备相比,具有避免药材粘附阻塞、易于清洁和维护的优点。

4.2 超声波强化连续逆流提取装置

连续逆流超声提取设备是将连续逆流和超声提取2种新工艺有机结合的产物。一方面,利用超声提取的加速介质质点运动、空化效应和超声振动均化作用,缩短了提取时间,提高了产品的得率;另一方面,采用连续逆流提取工艺将溶剂和药材饮片分别从设备两端连续加入,药材在机械力的推动下向出渣口方向运动,而溶剂从另一端(靠近出渣口一侧)加入,向药材运动的反方向流动,两者逆流接触,浓度梯度可以始终保持在较高水平,从而形成较大的传质推动力,药液出来即可达到较高浓度。从而使整个提取过程与传统提取工艺相比具有提取效率高、有效成分提取率高、出液系数小、提取速度快、大幅度节能等特点。连续逆流超声提取设备由喂送料系统、提取系统、提取溶媒控制系统、药渣处理系统、提取液处理系统、提取液浓缩系统、溶剂尾气回收系统等部分组成。连续逆流超声提取设备凝聚了超声提取、动态逆流提取、连续渣料挤压和蒸脱、连续自动渣液分离和过滤、动态循环蒸发浓缩、溶剂尾气回收等新技术,实现了全程连续化密封作业、自动控制、快速低温提取、浓缩等过程。与传统煮提工艺相比具有高效、节能、安全、环保等明显优势,但也存在投入高、占地大、不灵活、操作要求高等缺点。

王成东[6]发明了一种出液口带反冲机构的超声连续逆流提取装置(图6),其包括提取槽和传动机构。提取槽内置有螺旋送料机构;提取槽顶部的左边和右边分别设有物料进口和溶媒进口;提取槽底部的左边和右边分别设有出液口和出渣口,在出液口的上部设置有反冲机构的进气管;在提取槽的下部设置有若干个超声波发生器。

4.3 离心式连续逆流提取装置

图6 出液口带反冲机构的超声连续逆流提取装置

赵秀栩等[7]在研究了现有中药提取技术和设备后,对动态逆流提取设备的设计进行了改进,设计了离心式连续逆流提取装置(图7),该装置结合了渗漉式和浸渍式的混合方式,具有节能、浓度梯度良好、提取效率高、设备自动化程度高、体积紧凑、无需药渣脱水设备、适应多种药材形状等特点,可连续高效提取中药材有效成分。图中左部为渗漉提取、离心分离段,右部为浸渍逆流提取段。药材在螺旋推进器的推动作用下由下向上运动,最后进入离心装置。

图7 离心式连续逆流提取装置

该设备所使用的提取溶媒根据提取物的亲水性和亲脂性可选用水、乙醇、石油醚或其他挥发性有机溶剂。经预处理的药材由进料口进入提取器,药材在螺旋推进器的推动下,一边作旋转运动,一边沿提取筒体由低端向高端移动。溶媒从溶媒入口以喷淋方式进入离心装置的前部,药材在转动过程中与溶媒充分混合,保证了良好的浓度梯度。药材与溶媒在离心装置的后部被甩干,甩干后的药渣在螺旋推进器的推力和离心装置离心力的综合作用下从药渣出口排出。由离心装置分离出溶媒通过管道进入提取滚筒,并向下端流动与提取滚筒内的药材进行浸渍式提取,最后从出液口排出。在浸渍提取阶段,提取溶剂与药材形成运动方向相反的逆流提取过程。该设备吸收了渗漉式和浸渍式提取方式的优点,采用了连续逆流提取工艺与离心技术有机结合,设计独特,提取段可根据需要设置加热夹套对料液进行加热,加速有效成分的渗出过程,缩短提取时间。同时,该设备也可以附加上超声装置,利用超声波的空化效应进一步强化浸出效果。最后再对药渣离心甩干,进一步得到提取液,最大程度地节约了药材。对于不宜过分煎煮的药材可以改变提取段的长度,也可以通过调速器改变送料速度,以适应不同药材的提取工艺要求。药材提取过程在于外界隔离的状态下自行完成,可稳定地实现连续逆流提取工艺。所有接触物料的部分均采用卫生级不锈钢制造,便于清洗和维护。

4.4 电脉冲辅助逆流提取装置

刘丹等[8]发明了一种脉冲电场辅助逆流提取葡萄皮渣多酚的装置,包括一个脉冲处理池及N个浸提单元,N≥1;脉冲处理池、N个浸提单元依次排列。N个浸提单元的上方设有溶剂注入口,脉冲处理池的下方设有提取液出口。工作时,首先将溶剂注入到第N个浸提单元,溶剂从被注满的浸提单元流向下一个浸提单元,最后经第1个浸提单元注入脉冲处理池。该发明还公开了上述装置实现脉冲电场辅助逆流提取葡萄皮渣多酚的方法,其解决了现有传统方法提取葡萄皮渣多酚耗时长、提取效率低、操作工艺繁琐的问题。

5 连续动态逆流提取在中药提取中的应用

5.1 对药材中黄酮类成分的提取

连续逆流提取技术在中药活性成分提取方面具有广泛的应用,文献调查了解,应用最为广泛的为黄酮类活性成分的提取。目前,黄酮类主要成分的提取方法包括有热回流法、水煎法及渗漉法等,其中以热回流法最为常用。但这些方法存在着提取率低、提取时间长、溶剂用量大、后续工段能耗大等缺点,将连续逆流提取技术应用于中药黄酮类活性成分的提取可大大提高提取效率。

戴晓燕等[9]分别采用三级逆流提取与三效逆流提取工艺模型的实验室模拟方法提取山楂中总黄酮,并与常规回流提取方法进行比较,结果显示三级逆流、三效逆流提取与常规回流提取相比,山楂总黄酮提取得率结果相近,但溶剂用量明显减少,提取时间也大大缩短,在节省提取成本的同时也保证了提取的质量,且对提取设备无过高要求,既适合推广应用于山楂黄酮类相关药品、食品的生产,也适用于实验室的中药成分提取。张毅等[10]研究了逆流提取多穗柯黄酮的最佳提取工艺参数,通过实验确定了逆流提取最佳工艺为:提取级数3级、提取温度100℃、提取时间40m in、提取料液比1:30,最终提取率可达88.26%。

5.2 对药材中多糖类活性成分的提取

孙达峰等[11]采用连续逆流提取设备对白芨多糖进行提取,在料液比1:14、提取时间3 h、提取温度60℃的提取条件下,多糖提取得率可达90.5%,与传统的单罐二次提取法相比,白芨多糖提取得率提高8.5%,提取时间缩短3 h,且原料可减少提取水用量10 L/kg,具有节水、节能的优点。郭脉玺等[12]通过单罐单因素实验,正交设计分析了提取时间、提取温度和料液比对蛹虫草多糖提取的影响;设计了罐组式动态逆流提取装置,重点探讨了料液比和提取级数对多糖提取得率的影响。罐组式动态逆流提取虫草多糖的条件:提取时间150m in、温度90℃、料液比1:15和级数为5级,提取率88.8%,显著高于单罐提取率79.5%。结论:蛹虫草多糖的罐组式动态逆流提取工艺节省能源,生产时间缩短,提取率较高。

5.3 对药材中皂苷类活性成分的提取

陈红专等[13]人以参皂苷Rb1、Rg1和Re的总提取率为考察指标,采用正交试验设计对人参超声逆流提取工艺参数进行了考察,确定了人参超声逆流提取工艺最佳条件是药材粉碎过30目筛,用70%乙醇,溶媒逆流体积流量与进料质量流量之比为8。结果显示优选的提取工艺科学合理,适于大规模生产。

易克传等[14]在中试条件下,通过单因素试验和正交试验考察了不同因素对绞股蓝皂苷提取得率的影响,从而探讨了动态连续逆流提取绞股蓝皂苷的最佳工艺。结果:动态连续逆流提取绞股蓝皂苷最佳条件为提取溶剂温度80℃、料液比1:35(g/m L)、提取时间50 m in。在此条件下,绞股蓝提取物平均提取得率为33.95%,皂苷得率为8.9%。动态连续逆流提取绞股蓝皂苷具有生产连续性好、皂苷提取得率高、产品纯度高等优点。

5.4 对药材中生物碱类活性成分的提取

黄鑫等[15]按L16(44)正交设计表设计试验,分别考察了提取时间、提取温度、固液比和乙醇体积分数4个因素的影响。结果:通过极差分析得出罐组逆流提取荷叶生物碱的最佳工艺条件为:提取时间25min、提取温度80℃、固液比1:50、乙醇体积分数为70%。因此可以将罐组逆流提取技术应用于荷叶提取生物碱工程。

5.5 对药材中酚酸类活性成分的提取

梁华伦等[16]研究了罐组式动态逆流提取工艺在丹参提取酚酸类成分中的应用,分别用罐组式动态逆流提取与传统单罐煎煮提取工艺进行了丹参提取,测定提取液中丹参酚酸B的含量,比较各项工艺的能耗。结果:罐组式动态逆流提取工艺与传统单罐煎煮提取工艺比较,其减少了有效成分的降解,节省了能源,缩短了生产周期。

5.6 对药材中挥发油活性成分的提取

罗喜荣等[17]进行了罐组式动态逆流提取当归油的工艺研究,采用响应曲面法考察了提取温度、乙醇用量、提取时间对当归油得率的影响。确定最优提取条件:三罐式逆流提取、提取温度53℃、乙醇用量6.5m L/g、提取时间46m in/罐,此条件下当归油得率为3.43%。

6 存在问题及展望

中药动态逆流提取技术是一门新兴的技术,应用时间较短,目前它还存在一些不足,由于动态提取工艺较传统工艺增加了一些工序,从而使操作步骤和设备投资增加。例如,由于采用动态提取工艺提取出的总浸出物增加,因此在后续分离操作中必须增加设施,以保证固液分离的效果;动态提取对一些药材(如根茎类药材)浸出效果突出,但对另一些药材(如含淀粉多的药材)则需要采取后续的固液分离措施;动态提取用于单方药材的浸出方便简单,但用于复方药材的提取则需要摸索适合的条件。目前与动态提取相配套的便于自动化控制的设备、工艺操作还有待完善。此外,由于传统的中药提取大多采用水煎煮法,其提取温度、时间与动态提取工艺不同。因此,在将传统提取工艺改为动态提取时,应对其有效组分群进行等同性实验,以消除可能因提取方式改变而导致的质量差异。

6.1 中药复方制剂提取中遇到的问题

文献报道研究表明动态逆流提取技术较适用于单味药材的提取,由于复方内各味中药的有效部位的溶出速率不尽相同,难以确定提取完全的指标,因此尚需进一步的研究。目前,国内制药企业的中药生产仍以复方为主,认为“动态逆流提取技术不适宜于中药复方制剂”的观点成为了制约该项技术推广的重要因素之一。但应该看到,在中药生产中广泛使用的是多功能提取罐,该装置对不同药材有效部位的煎出速率同样是不尽相同的,其煎出速率与药材的材质以及药材所含有效成分、有效部位的理化性质密切相关,任何一种提取方法都会受到这些因素的影响,这并不仅仅是动态逆流提取技术遇到的问题。因此,可以参考多功能提取罐的提取工艺研究中普遍采用的方法,以主要有效成分、有效部位以及出膏率为指标进行工艺参数的筛选,必要时可以与多功能提取罐的复方提取物进行化学成分的定性定量比较,甚至进行主要药效学的对比,以确定其提取效果的优劣[3]。

6.2 中药生产综合自动化有待进一步提高

连续动态逆流提取的提取方式具有效成分提取率高、生产效率高且节约成本等优点。但是,连续提取过程中各阶段(如进溶媒、加热等)需要协调进行,以及设备之间的工艺关系复杂,需要駣取相对应的复杂控制系统和先进的控制策略才能保证正常运行。因此,需要综合自动化,以网络技术和数据库技术为支撑,实现管控一体化是自动化系统的更高形式。实现中药生产综合自动化对提高中药生产和管理的自动化水平也具有重要意义。

6.3 动态逆流提取装置有待进一步改进和完善

近些年出现的槽式连续逆流提取机、拖链式连续逆流提取设备、螺旋式连续逆流提取设备等的设备形状结构都是在一个平面内构成的,连续逆流提取的整机体积比较大、外观笨重,并且螺旋式逆流提取设备较长,占地面积比较大,设备长而电机的最大功率有限,导致一部分物料无法带动,物料搅拌不均匀,提取率下降。这也是制约连续逆流提取技术发展应用的重要原因。虽然近些年出现了一些与其他方法相结合提高提取效率的技术,如微波连续逆流提取装置、超声波强化连续逆流提取装置以及离心式连续逆流提取装置、电脉冲辅助逆流提取装置等,但是动态逆流提取技术及装置的研究和应用还有待进一步研究。

6.4 生产投入和运行成本问题

提取过程是一个复杂的系统工程,涉及的因素很多,如药材的前处理、溶剂的用量、提取过程的温度、时间、提取得率、有效成分含量、杂质含量、溶剂的回收、提取药液的过滤等包括生产操作控制、安全、清洗等方面。因此,不是一个简单的设备就能胜任的,往往需要一套完整的系统。连续动态逆流提取设备在中药提取过程中,可以连续化地进行提取生产、溶剂回收,既减少了过程中的损失和浪费,又能保证生产过程的安全性,减少了药渣对环境的污染,但是整套设备的投入往往较大,因此用户在选购设备时,除了考虑一次性投入外,还要重点考察设备运行的成本。

[1]王巧娥,任虹,曹学丽.动态逆流提取技术及其在天然活性成分提取中的应用[J].安徽农业科学,2011(5)

[2]王玉祖.拖链型连通器式连续逆流浸出提取设备[P].中国,CN2336847.1999-09-08

[3]李晟,李昱.微波逆流提取机[P].中国,CN2930839.2007-08-08

[4]李晟,丁楚良,刘天佑.环型微波逆流提取设备[P].中国,CN101041117.2007-09-26

[5]刘刚,张娟.一种用于中药材提取的网带式微波连续逆流提取方法及其装置[P].中国,CN102233197A.2011-11-09

[6]王成东.出液口带反冲机构的超声连续逆流提取装置[P].中国,CN202212024U.2012-05-09

[7]赵秀栩,张锦光,胡业发.离心式连续逆流提取机的研究[J].机械制造,2008(4)

[8]刘丹,曾新安,孙大文,等.脉冲电场辅助逆流提取葡萄皮渣多酚的装置及方法[P].中国,CN103223261A.2013-07-31

[9]戴晓燕,余陈欢,吴巧凤.山楂总黄酮的逆流提取研究[J].中成药,2012(9)

[10]张毅,宁正祥,董华强,等.多穗柯总黄酮的连续逆流提取研究[J].现代食品科技,2011(5)

[11]孙达峰,史劲松,张卫明,等.白芨多糖的连续逆流提取的工艺研究[J].中国野生植物资源,2006(5)

[12]郭脉玺,李再新,潘明,等.罐组式动态逆流提取蛹虫草多糖的工艺研究[J].时珍国医国药,2009(6)

[13]陈红专,王曙宾,高鹏.人参超声逆流提取工艺研究[J].中草药,2012(6)

[14]易克传,徐凯,杨萍,等.动态连续逆流提取绞股蓝皂苷的研究[J].天然产物研究与开发,2012(2)

[15]黄鑫,周永传,陈德煦.罐组逆流提取荷叶生物碱的研究[J].中草药,2009(8)

[16]梁华伦,黄颖然,江秀娟.罐组式动态逆流提取工艺在丹参提取酚酸类成分中的应用[J].中国药房,2010(11)

[17]罗喜荣,苑天红,余顺德.罐组式动态逆流提取当归油的工艺研究[J].时珍国医国药,2011(10)