改性膨润土催化麻疯树油酯交换反应动力学及生物柴油纯化

2015-04-01胡雪玲韦藤幼吴炼张寒冰童张法

胡雪玲,韦藤幼,吴炼,张寒冰,2,童张法

(1广西大学化学化工学院,广西 南宁 530004;2广西大学环境学院,广西 南宁530004)

引言

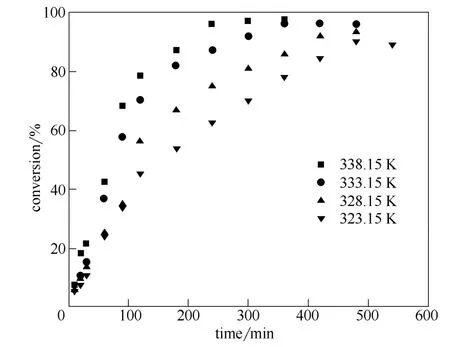

生物柴油是一种清洁的可再生能源,与传统的柴油相比有着高闪点、无毒、排污少的优点。通常来说,生物柴油是指以动植物油脂为原料,与低碳醇进行酯交换反应获得的长链脂肪酸单烷基酯。所用的醇类以甲醇最为常见,得到的生物柴油主要成分为脂肪酸甲酯(FAME)。油脂的酯交换主要是甘油三酯(triglyceride)与醇类的反应,是一个分步可逆的反应过程,中间产物为甘油二酯(diglyceride)和甘油单酯(monoglyceride),副产物为甘油(glycerol),方程式如下[1]

总反应

工业上主要以均相碱催化法生产生物柴油,催化剂为NaOH、KOH、CH3ONa 和CH3OK等。这种方法反应速率快,反应条件温和,设备简单,但催化剂难回收,产品需中和水洗,存在分离成本高、废水量大、产品损耗大等问题[2]。近年来,固体碱催化法因选择性高、催化剂可回收、产品分离方便等优点备受关注,已有多种材料的催化剂用于生物柴油合成,包括碱土金属氧化物及水滑石、分子筛、黏土、二氧化锆、钙镁氧化物、氧化铝等材料[3-8]。本课题组曾制备膨润土类固体碱催化剂,用于大豆油酯交换合成生物柴油[9-11]。在此基础上,本文利用自制的强碱型膨润土固体碱催化麻疯树油和甲醇酯交换反应合成生物柴油,并针对反应动力学和产品后续纯化展开研究。尽管,有学者研究了不同固体碱催化油脂酯交换反应体系的动力学[12-16],但不同的油脂原料、催化剂种类及反应条件差异等都会对酯交换反应动力学研究结果产生影响,且膨润土类固体碱催化麻疯树油酯交换反应体系的动力学未见报道。固体碱催化合成的粗生物柴油杂质较少,主要是少量甘油副产品和未反应完全的甘油酯,若以传统的水洗来分离甘油,则违背了使用固体碱催化的初衷。目前,生物柴油纯化技术主要是针对均相碱催化法合成的生物柴油。除水洗法外,还有膜分离法和固体吸附法。膜分离法因膜易堵塞、难清洗而限制其规模应用[17]。固体吸附法设备简单、投入少,有研究表明活性炭、膨润土、二氧化硅、硅胶、离子交换树脂和镁硅合成吸附剂对游离甘油、皂、单甘脂等亲水性杂质有不同程度的吸附作用,且主要靠材料上的—OH 实现吸附[17-19]。其中,膨润土在我国储量丰富、价格低廉且有较强的亲水性和吸附性能,本文选其作为吸附剂吸附纯化麻疯树油合成的粗生物柴油,有望提高油品质量,以达到国际生物柴油标准。

1 实验材料和方法

1.1 原料和仪器

市售麻疯树毛油(酸值8.00 mg KOH·g-1,磷脂含量为1.03 mg·g-1),依文献[20]方法精制后用于酯交换反应。精制麻疯树油的酸值 0.23 mg KOH·g-1,皂化值188.4 mg KOH·g-1,主要脂肪酸组成为棕榈酸(C16:0)14.93%;油酸(C18:2)40.96%;亚油酸(C18:1)38.12%;硬脂酸(C18:0),6.18%。活性白土(工业品,隆安瑞丰工贸有限公司);膨润土(化学纯,上海试四赫维化工有限公司)。内标物十三酸甲酯为色谱纯。其他试剂氧化钙、甲醇、氢氧化钠、石油醚、95%乙醇、氢氧化钾、浓硫酸、甘油乙酸、醋酸铵、乙酰丙酮、高碘酸钠等均为分析纯。

实验及分析仪器主要有高速台式离心机(长沙湘仪离心机仪器有限公司),P320型程控箱式马弗炉(德国Nabertherm公司),A-4000旋转蒸发仪(德国Heidolph公司),Agilent 8453紫外可见分光光度计及Agilent 7820A气相色谱仪(美国安捷伦公司)。

1.2 实验方法

1.2.1 催化剂制备 取100 g活性白土在200 r·min-1搅拌条件下使其悬浮于300 ml去离子水中,加热至70℃,缓慢加入配成氢氧化钙乳液(由0.3 mol 氧化钙加20 ml去离子水配制),完成加料后,继续反应1 h后,再分批加入80 ml氢氧化钠溶液(由0.9 mol 氢氧化钠加 80 ml去离子水配制),加料完成后,继续反应2 h。反应结束后,滤除液体,把所得滤饼在200℃下干燥2 h后,粉碎,密封保存。

1.2.2 酯交换反应 将醇油摩尔比为 12:1的麻疯树油和甲醇加入装有温度计、冷凝管及搅拌装置的四口烧瓶中,在600 r·min-1搅拌速率下,加热至338.13 K后,投入麻疯树油质量分数3%的催化剂,开始计时,反应4 h。反应完成,取5 ml样品离心分离催化剂并蒸发移除甲醇,分析产品甲酯含量,并计算甘油三酯的转化率[21]。该反应过程的醇油比,催化剂用量、反应温度、反应时间为优化后的反应条件。

表1 不同类型催化剂酯交换反应活性的比较Table 1 Comparison of catalytic activity of various catalysts for transesterification

1.2.3 酯交换反应动力学实验 按 1.2.2节中的反应条件,测定不同搅拌速度、不同粒径催化剂(将催化剂粉碎后,用标准筛筛分)下甘油三酯的转化率,以消除外扩散和内扩散的影响。在内外扩散消除的条件下,进行麻疯树油酯交换反应,按一定时间间隔用注射器取样2 ml,马上用滤膜除去催化剂并置于冰水浴中使反应立即中止。蒸发除去甲醇,离心分离后取上层油脂分析甲酯含量并计算甘油三酯转化率。

1.2.4 粗生物柴油纯化 按照上述动力学实验条件进行麻疯树油酯交换反应,麻疯树油用量200 g,反应时间4 h。反应完成后,转入分液漏斗静置分层,取上层油相,在65℃水浴温度下真空旋转蒸发除去甲醇,所得样品为粗生物柴油。由于高速离心技术在工业上应用成本较高,所以移除甲醇后,粗生物柴油不再离心,直接用膨润土纯化。称取 20.00 g粗生物柴油,向其中加入一定量膨润土(膨润土使用前在200℃下干燥2 h),室温下磁力搅拌吸附反应一定时间后,静置30 min,回收生物柴油,并分析其游离甘油及总甘油含量。

1.2.5 分析方法 生物柴油脂肪酸甲酯含量用气相色谱法测定[22],分析选用 Agilent 19091J-413(30 m×0.32 mm×0.25 µm)色谱柱,程序升温过程为:初温150℃,先以20℃·min-1升温至200℃,再以1.8℃·min-1升温至230℃,保留1 min后,10℃·min-1升温至260℃结束。油脂和生物柴油的酸值根据GB/T 5530—2005标准分析。甘油分析方法为分光光度法[23]。总甘油的测定方法为:先将以甘油酯形式存在的甘油通过皂化、酸化等化学方法转变为游离甘油后,再用分光光度法测定[24]。灰分按照ASTM D 874-07标准方法分析。

2 实验结果与讨论

2.1 与其他催化剂的比较

把制得的催化剂按 1.2.2节方法催化麻疯树油和甲醇的酯交换反应合成生物柴油,并与其他催化剂比较,结果见表 1。结果表明,本文的改性膨润土固体催化剂活性与大多数经高温焙烧处理催化剂的活性相当。

2.2 酯交换反应动力学

改性膨润土固体碱催化麻疯树油的酯交换反应是在三相体系中进行的,包括油相、甲醇相和固相催化剂。在进行化学动力学的实验研究前,应先排除内外扩散的影响。

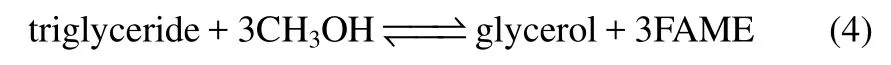

2.2.1 外扩散和内扩散影响的消除 对于搅拌式反应器,增大搅拌速度可以有效减小传质阻力,降低外扩散的影响。为了消除外扩散的影响,按 1.2.2节反应条件,考察不同搅拌速度(200、400、600 和800 r·min-1)对麻疯树油酯交换反应的影响,结果如图1所示。当搅拌速率为200 r·min-1时,甘油三酯转化率较低,随着搅拌速度增加至400 r·min-1时,甘油三酯转化率明显增大增加,说明加大搅拌速度有效减小了传质阻力,增加反应物及催化剂之间的接触概率,加速反应的进行。当搅拌速度>600 r·min-1时,甘油三酯转化率已不再继续增加,基本消除了外扩散的影响。因此,选择 600 r·min-1作为动力学实验的搅拌速度。

图1 搅拌速度对甘油三酯转化率的影响Fig.1 Effect of stirring speed on conversion of triglyceride

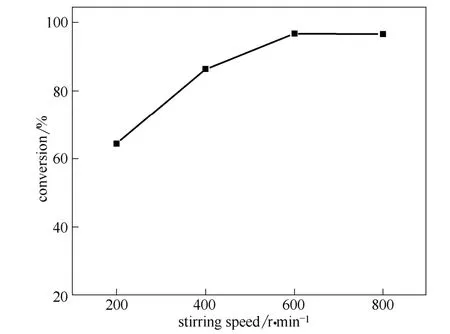

在外扩散影响消除的条件下,考察催化剂颗粒的不同粒径对酯交换反应的影响。通过筛分法分别选取粒径为>150 μm(未过100目)、74~150 μm(100~200 目)、38~74 μm(200~400 目)和<38 μm(过400目)的改性膨润土催化剂进行麻疯树油的酯交换反应,结果如图2所示。

图2 催化剂颗粒大小对甘油三酯转化率的影响Fig.2 Effect of catalyst size on conversion of triglyceride

当催化剂颗粒的粒径<74 μm(200目),内扩散对酯交换反应的影响已经消除。另外,实验中发现,粒径过小(<38 μm)的催化剂在反应结束后难以分离,使得粗生物柴油中夹带少量催化剂,增加了产品提纯的难度。因此,本文选取粒径范围为38~74 μm的催化剂进行动力学实验的研究。

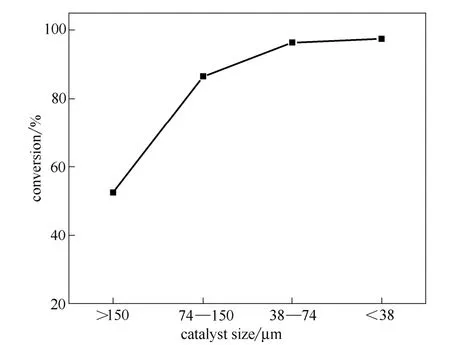

图3 反应时间与反应温度对甘油三酯转化率的影响Fig.3 Effect of reaction time and reaction temperature on conversion of triglyceride

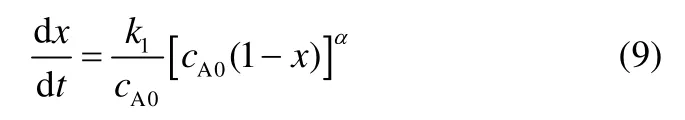

在消除内外扩散条件下,测定不同温度下甘油三酯转化率x随反应时间t变化趋势,结果见图 3。2.2.2 动力学模型的建立 在非均相反应中,若忽略传递阻力,在动力学的表征上与均相反应是一致的。此时,选用拟均相反应模型研究固体碱催化的酯交换反应是合理的。在建立动力学模型前,针对本文研究体系假设如下:由于精制麻疯树油酸值较低,且杂质少,可忽略游离脂肪酸等杂质对酯交换反应的影响, 即认为只存在甘油三酯的酯交换反应;反应过程中催化剂浓度不变且忽略逆反应的影响;假定中间反应迅速完成,忽略中间产物对油脂转化率的影响。现基于酯交换总反应式(4)来建立反应动力学模型。根据总反应式可将麻疯树油与甲醇酯交换反应的速率方程表示为

式中,k为速率常数;cA和cB分别为反应至t时刻甘油三酯和甲醇的浓度;α=1和β=3分别为对应反应物的反应级数。基于总反应式可得式(6)和式(7),其中cA0为甘油三酯的初始浓度,x为甘油三酯转化率,n为醇油比。

此外,由于反应中的甲醇大量过量,可认为甲醇浓度在酯交换过程中不变,则甲醇的量并不影响实际的反应级数[16]。因此,式(5)可简化为式(8),其中

把式(6)代入式(8)

对式(9)积分并整理可得

所得式(10)为拟一级反应动力学模型的积分式。

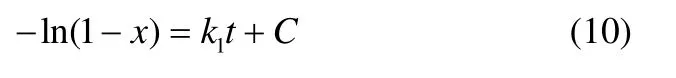

2.2.3 动力学模型验证及参数确定 将图3的数据代入式(10)并用–ln(1–x)对时间t作图,线性拟合所得方程斜率为各温度下的反应速率常数k1,拟合结果见表2。

表2 不同温度下回归所得模型参数及相关系数Table 2 Regression of model parameters and correlations under different temperatures

将表2 中反应速率常数代入式 (10),计算各反应温度下的转化率。做转化率实验测定值与计算值的曲线,结果见图4。由图4可见,实验值与计算值吻合度较高,验证了动力学模型的正确性。

图4 转化率的计算值与实验值Fig.4 Calculated values and experimental values of conversion

活化能Ea可根据Arrhenius 方程式(11)获得,A为指前因子。用表2数据以lnk1对1/T作图,线性拟合后可根据斜率计算Ea,结果Ea=67.87 kJ·mol-1。文献报道的固体碱催化油脂酯交换反应的活化能在40~82 kJ·mol-1之间[29-31],说明模型预测的反应活化能在合理范围。

2.3 麻疯树油生物柴油产品纯化

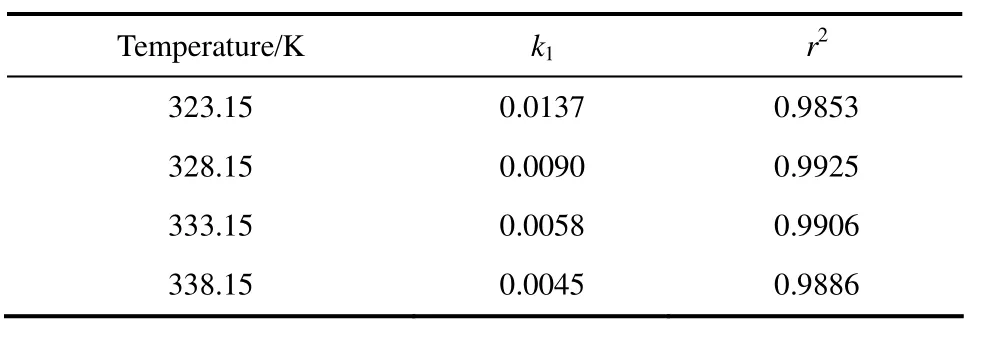

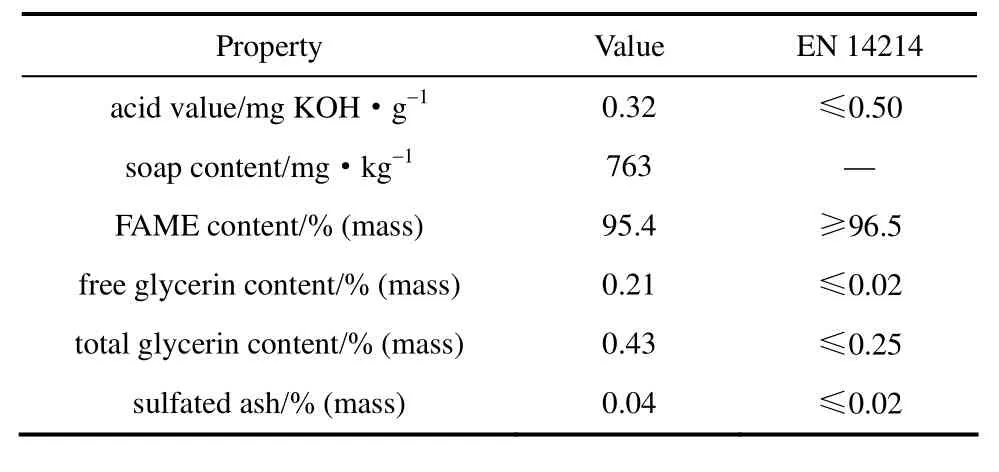

2.3.1 粗生物柴油的分析 根据生物柴油标准,分析粗生物柴油相关指标。由表3可见,用固体碱催化麻疯树油合成的生物柴油甲酯含量较高,这是由于油脂原料为精制麻疯树油,游离酸、水等杂质较少,皂化等副反应影响较小,且固体碱催化剂选择性高,易于分离,有效减少了催化剂和副产物在油品中的残留,有利于产品后续纯化。

表3 粗生物柴油的表征结果Table 3 Characterization of crude biodiesel

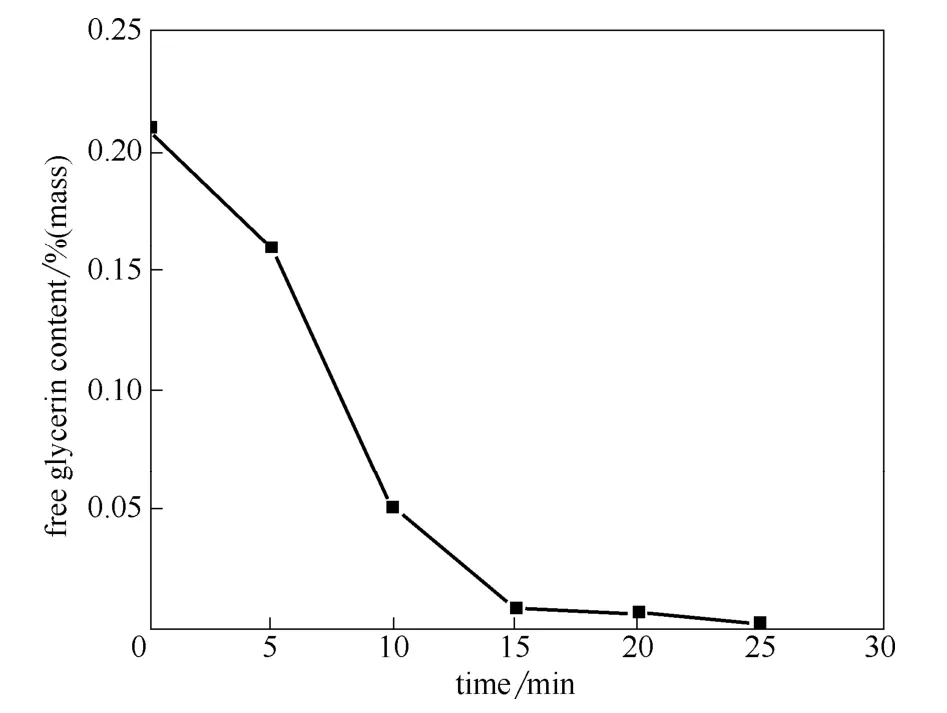

2.3.2 膨润土用量和吸附时间对游离甘油含量的影响 由于酯交换反应甲醇过量,当反应完全后,甲酯相中含有大量甲醇,会有部分甘油被夹带在甲酯相中。当移除甲醇后,甘油就成为粗生物柴油中的主要杂质(表 3)。因此,先以去除游离甘油效果为目标,在室温下考察不同膨润土用量和不同吸附时间对游离甘油去除效果的影响,结果见图5和图6。

图5 膨润土用量对游离甘油含量的影响(吸附1 h)Fig.5 Effect of amount of bentonite on free glycerin content(adsorption time of 1 h)

图6 吸附时间对游离甘油含量的影响Fig.6 Effect of adsorption time on free glycerin content

从图5中可以看出,膨润土用量越大,去除游离甘油效果越好;当用量达到 3%(质量分数,下同)时,游离甘油含量<0.01%,已低于EN 14214标准。图6是 3%膨润土用量条件下,吸附时间对游离甘油含量的影响。由图6可见,吸附初始阶段,吸附游离甘油较少,这是由于甘油扩散到膨润土上需要一定的时间。随着吸附时间的增加,甘油含量随之降低,吸附25 min后。粗生物柴油中的游离甘油就可基本去除。为保证纯化效果,吸附时间可适当延长。

按照图5和图6确定的纯化条件,用3%的膨润土,吸附纯化100.00 g粗生物柴油30 min后,静置2 h,弃去膨润土,所得生物柴油质量为96.26 g,可见该处理方法产品损失较少,产品收率高。分析纯化后生物柴油各指标(表4),发现原来溢出EN 14214标准的指标均已符合要求。其中,皂含量明显降低由(763 mg·kg-1降至54 mg·kg-1),而硫酸盐灰分对应于可溶性金属皂、残余催化剂及机械引入的固体杂质,因此也随着皂的移除而减少。总甘油含量的减少与游离甘油、甘油二酯和甘油单酯的有效移除相关。但甘油三酯无亲水基团且分子尺寸较大(5.8 nm)[32],则无法吸附在膨润土表面或停留在膨润土的孔道中(膨润土孔径约2 nm);同理,FAME也无法吸附(FAME直径约2.5 nm)[18],避免了有效成分的损失,从而保证了产品的收率。因此,只有在酯交换反应进行较完全的前提下,膨润土吸附法才能有效纯化粗生物柴油。

表4 纯化前后生物柴油的主要参数指标比较Table 4 Comparison of main properties between unpurified and purified biodiesel

3 结 论

(1)改性膨润土固体碱催化剂制备方法简单、原料便宜、条件温和。在酯交换反应中,催化活性达到高温处理的同类固体催化剂水平,且稳定性好,可以得到杂质较少、品质较好的粗生物柴油,为后续纯化创造有利条件。

(2)在消除扩散阻力下,323.15~338.15 K酯交换反应动力学数据,较好符合拟一级反应动力学方程模型,323.15、328.15、333.15和338.15 K的速率常数分别为0.01370、0.0090、0.0058和0.0045 min-1,反应活化能67.87 kJ·mol-1,在已知的固体碱催化油酯交换反应的活化能范围。

(3)膨润土可有效纯化固体碱催化法合成的粗生物柴油。在室温下,用粗生物柴油质量分数为3%的膨润土处理30 min,便可有效移除甘油、皂等杂质,使产品符合EN 14214标准。该纯化方法工艺简单,并具有产品损失小、生产效率高等优点。

符号说明

A——指前因子

C——拟一级反应动力学模型积分式中的常数

cA——反应至t时刻甘油三酯浓度,mol·L-1

cA0——甘油三酯的初始浓度,mol·L-1

cB——反应至t时刻甲醇的浓度,mol·L-1

Ea——酯交换反应活化能,kJ·mol-1

k——反应速率常数

k1——拟一级反应动力学速率常数,min-1

n——酯交换反应的醇油摩尔比

R——摩尔气体常数,J·mol-1·K-1

r2——参数拟合相关性系数

T——热力学温度,K

t——时间,min

x——甘油三酯转化率α,

β——分别为甘油三酯和甲醇的反应级数

[1] Shahla S, Ngoh G C, Yusoff R. The evaluation of various kinetic models for base-catalyzed ethanolysis of palm oil [J].Bioresource Technol., 2011, 104:1-5.

[2] Gao Yixia (高艺霞), Yan Libin (闫理宾), Xin Zhong (辛忠).Component confirmation and process of biodiesel produced in supercritical conditions with addition of tiny KOH [J].CIESC Journal(化工学报), 2013, 64 (2):683-688.

[3] Ding Y, Sun H, Duan J,et al. Mesoporous Li/ZrO2as a solid base catalyst for biodiesel production from transesterification of soybean oil with methanol [J].Catal.Commun., 2010, 12 (7):606-610.

[4] Fan M, Zhang P, Ma Q. Enhancement of biodiesel synthesis from soybean oil by potassium fluoride modification of a calcium magnesium oxides catalyst [J].Bioresource Technol., 2012, 104:447-450.

[5] Akbar E, Binitha N, Yaakob Z,et al. Preparation of Na doped SiO2solid catalysts by the sol-gel method for the production of biodiesel from jatropha oil [J].Green Chem., 2009, 11 (11):1862-1866.

[6] Li J, Xu H, Fei Z A,et al. CaO/NaA combined with enzymatic catalyst for biodiesel transesterification [J].Catal.Commun., 2012, 28:52-57.

[7] Boz N, Degirmenbasi N, Kalyon D M. Transesterification of canola oil to biodiesel using calcium bentonite functionalized with K compounds [J].Appl.Catal.B-Environ., 2013, 138-139:236-242.

[8] Cross H E, Parkes G, Brown D R. Microwave calcination of Cu/Mg/Al hydrotalcite catalyst precursor [J].Appl.Catal.A:General,2012, 429/430:24-30.

[9] Zhang Hanbing (张寒冰), Hu Xueling (胡雪玲), Wei Tengyou (韦藤幼),et al. Progress of preparation and applications of alkaline Ca-bentonite [J].Chem.Ind.Eng.Prog.(化工进展), 2012, 31:1395-1401.

[10] Fan Xinmei (樊欣梅), Zhang Dehu (张德虎), Huang Biao (黄彪),et al. Preparation of solid base catalyst supported on bentonite and its application in synthesis of biodiesel [J].Chem.Ind.Eng.Prog.(化工进展), 2009, 28:1951-1954.

[11] Mao Geqing (毛格清), Wu Lian (吴炼), Wei Tengyou (韦藤幼),et al.The preparation and utilization in biodiesel of strong alkaline clay catalyst [J].Non-Metallic Mines(非金属矿), 2012, 35:39-42.

[12] Chantrasa A, Phlernjai N, Goodwin Jr J G. Kinetics of hydrotalcite catalyzed transesterification of tricaprylin and methanol for biodiesel synthesis [J].Chem.Eng.Journal, 2011, 168 (1):333-340.

[13] Vujicic D, Comic D, Zarubica A,et al. Kinetics of biodiesel synthesis from sunflower oil over CaO heterogeneous catalyst [J].Fuel, 2010,89 (8):2054-2061.

[14] Singh A K, Fernando S D. Preparation and reaction kinetics studies of Na-based mixed metal oxide for transesterification [J].Energ.Fuel,2009, 23 (10):5160-5164.

[15] Xiao Y, Gao L, Xiao G,et al. Kinetics of the transesterification reaction catalyzed by solid base in a fixed-bed reactor [J].Energ.Fuel,2010, 24 (11):5829-5833.

[16] Dang T H, Chen B H, Lee D J. Application of kaolin-based catalysts in biodiesel productionviatransesterification of vegetable oils in excess methanol [J].Bioresource Technol., 2013, 145:175-181.

[17] Berrios M, Martín M A, Chica A F,et al. Purification of biodiesel from used cooking oils [J].App.Energ., 2011, 88:3625–3631.

[18] Mazzieri V A, Vera C R, Yori J C. Adsorptive properties of silica gel for biodiesel refining [J].Energ.Fuel, 2008, 22 (6):4281-4284.

[19] Cunha M E D. Dry washing in biodiesel purification:a comparative study of adsorbents [J].J.Braz.Chem.Soc., 2011, 22 (3):558-563.

[20] Hu Xueling (胡雪玲), Wei Tengyou (韦藤幼), Mao Geqing (毛格清),et al. Refinement of jatropha oil by modified activated clay [J].Fine Chemicals(精细化工), 2011, 28 (10):974-977.

[21] Rashtizadeh E, Farzaneh F, Ghandi M. A comparative study of KOH loaded on double aluminosilicate layers, microporous and mesoporous materials as catalyst for biodiesel productionviatransesterification of soybean oil [J].Fuel, 2010, 89 (11):3393-3398.

[22] Meher L, Dharmagadda V S S, Naik S. Optimization of alkalicatalyzed transesterification of Pongamia pinnata oil for production of biodiesel [J].Bioresource Technol., 2006, 97 (12):1392-1397.

[23] Lü Yangxiao (吕扬效), Yang Jiguo (杨继国), Yang Bo (杨博). A method for determination of trace free glycerol in oil [J].China Oils and Fats(中国油脂), 2006, 31:66-68.

[24] Guo Pingmei (郭萍梅), Huang Qingde (黄庆德). Study on analytical method of free glycerin and total glycerin in biodiesel [J].Cereals and Oils(粮食与油脂), 2003, (8):41-42.

[25] Noiroj K, Intarapong P, Luengnaruemitchai A,et al. A comparative study of KOH/Al2O3and KOH/NaY catalysts for biodiesel productionviatransesterification from palm oil [J].Renew.Energ., 2009, 34 (4):1145-1150.

[26] Mutreja V, Singh S, Ali A. Biodiesel from mutton fat using KOH impregnated MgO as heterogeneous catalysts [J].Renew.Energy,2011, 36 (8):2253-2258.

[27] Liu H, Su L, Liu F,et al. Cinder supported K2CO3as catalyst for biodiesel production [J].Appl.Catal., 2011, 106 (3/4):550-558.

[28] Soetaredjo F E, Ayucitra A, Ismadji S,et al. KOH/bentonite catalysts for transesterification of palm oil to biodiesel [J].Appl.Clay Sci.,2011, 53:341-346.

[29] Li E, Xu Z P, Rudolph V. MgCoAl-LDH derived heterogeneous catalysts for the ethanol transesterification of canola oil to biodiesel[J].Appl.Catal., 2009, 88 (1):42-49.

[30] Liu X, He H, Wang Y,et al. Transesterification of soybean oil to biodiesel using SrO as a solid base catalyst [J].Catal.Commun., 2007,8 (7):1107-1111.

[31] Liu X, He H, Wang Y,et al. Transesterification of soybean oil to biodiesel using CaO as a solid base catalyst [J].Fuel, 2008, 87 (2):216-221.

[32] Jacobson K, Gopinath R, Meher L C,et al. Solid acid catalyzed biodiesel production from waste cooking oil [J].Appl.Catal., 2008,85 (1/2):86-91.