大榭老化原油脱水工艺实验研究

2015-04-01刘月赵德智戴咏川宋官龙李泽南

刘月,赵德智,戴咏川,宋官龙,李泽南

(辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

随着海上油田的不断开发,原油的综合含水率越来越高。因此,处置老化原油是海洋油气生产过程中出现的棘手问题。由于原油中混入了泥沙、海水等杂质,会给上游生产和下游加工带来诸多挑战。含水原油在加工前必须进行脱水处理。

在曝氧的条件下,由于空气、阳光和温度等环境因素对原油乳状液的影响,使其发生化学变化,乳化剂聚集在油水界面膜上,使原油乳状液的稳定性增强,脱水更加困难,从而形成老化原油[1]。形成的老化原油中含有大量的硫酸盐还原菌和对水吸附能力很强的菌胶团,与原油采出液中的机械杂质混合,形成各种生物异性物,表现呈粘稠状,使其密度高,与水密度差小,油水分离困难。无机铁盐和无机硫化物溶于老化原油的水相中,使其盐含量和底水电导率很高,将给装置带来非常严重的腐蚀,并且无法直接进行生化处理[2]。因此,老化原油及时回收和高效处理,具有重要的经济和环境效益。

目前,国内外对老化原油的处理方法大多数采用电场处理法。电场处理法是利用直流电场、交流电场或直流/交流双电场对原油乳状液进行处理。传统的电场处理法效率较低,电源电压和频率单一是影响其脱水效果的主要因素,如果老化原油的混掺量一旦过高就会导致电场不稳甚至击垮电场,随着油田的不断开发,老化原油的生产速率也在不断增加,这种方法的可行性越来越差[3]。

针对传统单一方法脱水困难的这些问题,本文通过分析老化原油的基本特性及处理难点等问题。提出了适合大榭老化原油脱水的组合脱水工艺,即超声波辅助老化原油破乳脱水-离心分离的方法,确定了此方法的技术参数以及高效的破乳剂类型,使其尽可能的提高老化原油的脱水效率。

1 实验部分

1.1 试剂与仪器

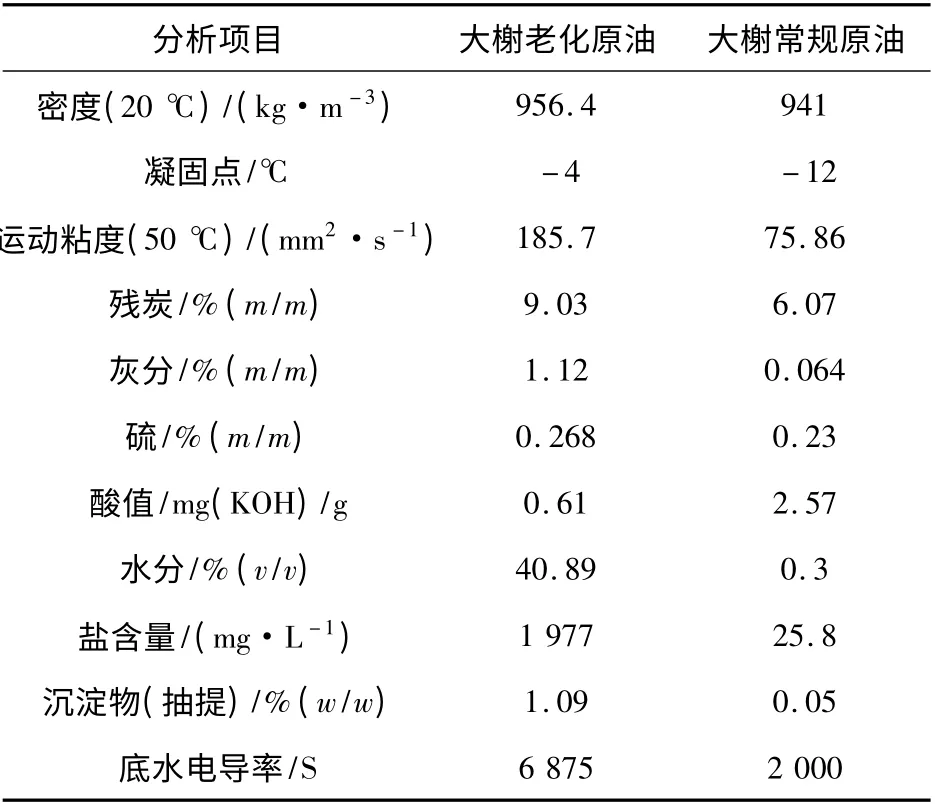

采用的油样是中国海洋石油公司宁波大榭石化所提供的老化原油。对大榭老化原油和常规原油进行物化分析见表1。

表1 常规原油与老化原油性质对比情况Table 1 The comparation of properties between aging crude oil and conventional oil

由表1 可知,老化原油的水含量、密度、运动粘度、盐含量等性质都高于常规原油,这是由于老化原油中重组分和机械杂质含量高于常规原油中的含量,从而导致老化原油难于破乳脱水。

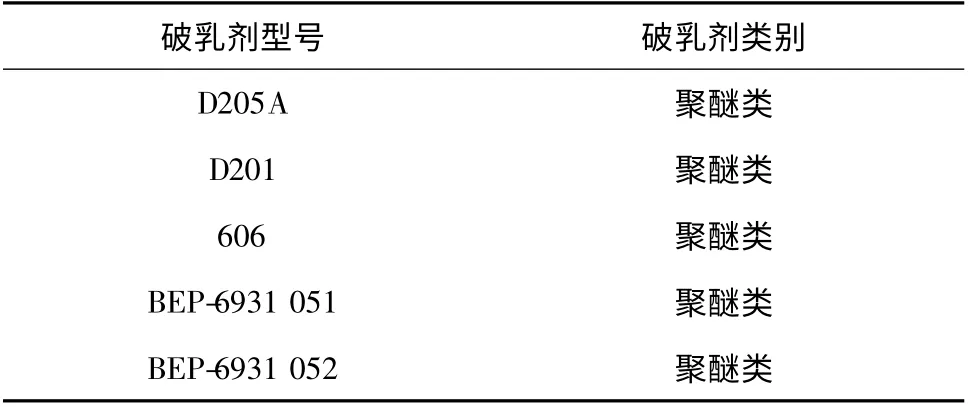

所选用的破乳剂均由实验室自行制取,破乳剂样品见表2。

表2 破乳剂样品Table 2 The samples of demulsifier

HH-ZK4 型恒温水浴锅;TEM-200 超声波发生器;TDZ5-WS/TDZ5WS 低速多管架自动平衡离心机。

1.2 实验方法

(1)将大榭老化原油加入不同种类破乳剂恒温沉降,先超声后离心,测定含水率。控制其他变量都相同,选出一种对于老化原油破乳效果最好的破乳剂。

(2)利用选出的破乳剂,改变破乳剂用量、超声反应温度和时间、沉降温度和离心时间,查看油水分离效果。采用GB/T 8929—2006 原油水含量测定法(蒸馏法)[4]测定老化原油破乳脱水前后的含水率,得出最佳实验条件。

2 结果与讨论

2.1 破乳剂的筛选

破乳剂是能够破坏乳状液稳定性的一类化合物,它能够使乳状液中的分散相聚集起来,并从中分离出来。它的作用是降低油水界面之间的张力,使油水界面膜破裂,从而使其失去稳定性,进而水滴凝结,实现油水两相分离[5]。

本实验所采用的破乳剂类型主要为聚醚类破乳剂,其优点在于,聚醚的润湿性能较强,它能够使固体颗粒形成的乳化剂的亲油性能得到改变,使其能够被水相所湿润,固体颗粒能够离开界面从而进入水相内,使油水界面层破坏,从而能够得到较好的脱水效果[6]。

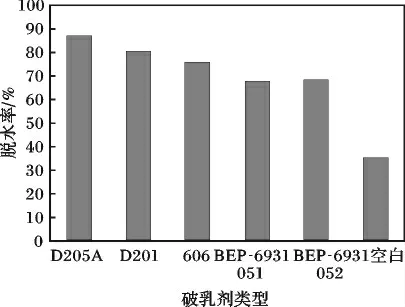

在80 ℃恒温水浴锅中将老化原油预热,破乳剂质量浓度为100 mg/L,搅拌均匀,继续水浴加热40 min。对其进行超声反应再进行离心分离操作,超声反应时间和离心时间均为20 min。考察了5 种聚醚类破乳剂D205A、D201、606、BEP-6931 051、BEP-6931 052 与空白实验结果进行对比分析,结果见图1。

图1 不同破乳剂脱水性能的比较Fig.1 The comparison of different demulsifier dehydration performance

由图1 可知,在相同的实验条件下,D205A 型破乳剂相对于其他型破乳剂的破乳脱水效果好,脱水率为86.8%,因此选用D205A 型破乳剂进行实验。

2.2 破乳剂的质量浓度对老化原油脱水效果的影响

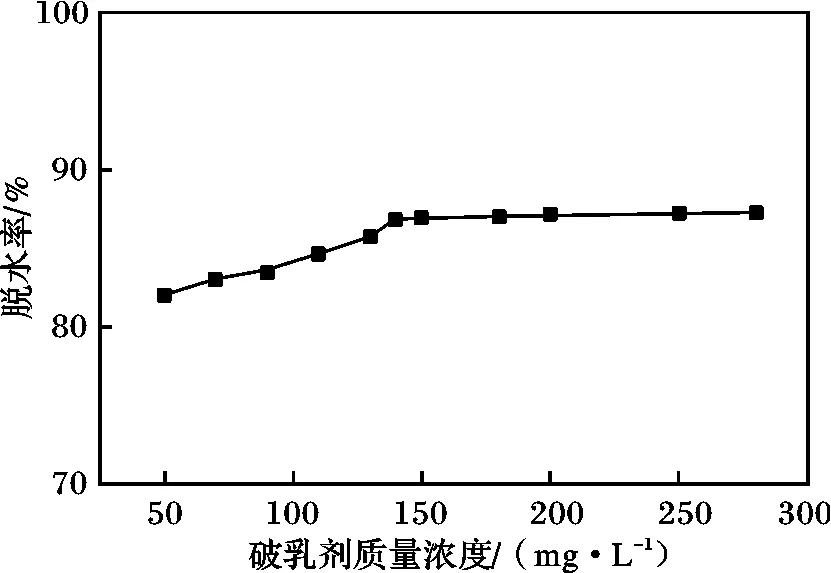

本实验为研究不同质量浓度破乳剂的破乳效果,实验条件为:超声反应温度60 ℃,超声反应时间25 min,离心时间20 min,沉降温度为60 ℃。进行实验,对比脱水效果,确定最佳破乳剂质量浓度,结果见图2。

图2 破乳剂质量浓度对老化原油脱水效果的影响Fig.2 The influence of demulsifier dosage to the dehydration of aging crude oil

由图2 可知,随着破乳剂的质量浓度的增大老化原油的脱水率也随之增大,随着破乳剂质量浓度的进一步增大,其增加的趋势越来越平缓,表明破乳剂的质量浓度逐步接近临界值。因为加入破乳剂后,破乳剂在油水界面扩散,由于破乳剂的界面活性高于老化原油油水界面的活性,能够吸附或部分置换原界面上的天然乳化剂,从而使原来的界面被破坏,将水释放出来,从而达到脱水的目的[7]。从经济利益出发,破乳剂的质量浓度应控制在140 mg/L为最佳。

2.3 超声波对老化原油脱水的影响

用超声波对老化油破乳脱水是一种比较新的破乳脱水方法。油水乳状液经过超声波作用后,由于油和水的物理性质存在差异,超声波会对其产生不同的效应,油水粒子会各自聚集在一起。由于这种效应的存在,乳状液的结构被破坏,从而同种物质微粒的聚集加速,油水分离速度加快[8]。

2.3.1 超声反应温度对老化原油脱水效果的影响

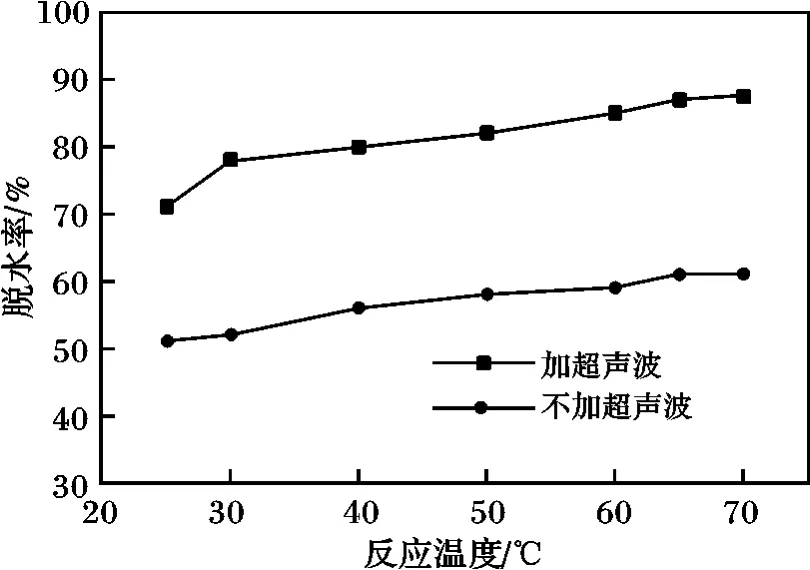

在破乳剂D205A 的质量浓度为140 mg/L 时,超声反应时间和离心时间均为20 min,沉降温度为60 ℃时,考察有超声反应和没有超声反应时,反应温度对老化原油脱水效果的影响,结果见图3。

由图3 可知,在考察超声波温度影响的条件时,无论有没有超声反应,老化原油的脱水率都是随着超声反应温度的增加而增加。在有超声反应时,老化原油的脱水率明显比不加超声反应的脱水率要高,但当超声波温度高于65 ℃时,曲线趋于平缓。和其他形式的能一样,超声能也能够转化为热能。超声波在介质中传播时,超声波的振动能量大部分或全部将转化为热能,并被介质吸收,从而老化原油内部温度升高,使其粘度和油水界面膜的强度降低。这是由于边界摩擦的作用,提高了油水分界处的温度,有利于油水界面膜的破裂,原油由于吸收了热能而温度升高,降低了原油的粘度,从而有利于水粒子的重力沉降分离[9]。所以,确定超声波温度为65 ℃。

图3 超声反应温度对老化原油脱水效果的影响Fig.3 The influence of ultrasound irradiation temperature to the dehydration of aging crude oil

2.3.2 超声反应时间对老化原油脱水效果的影响

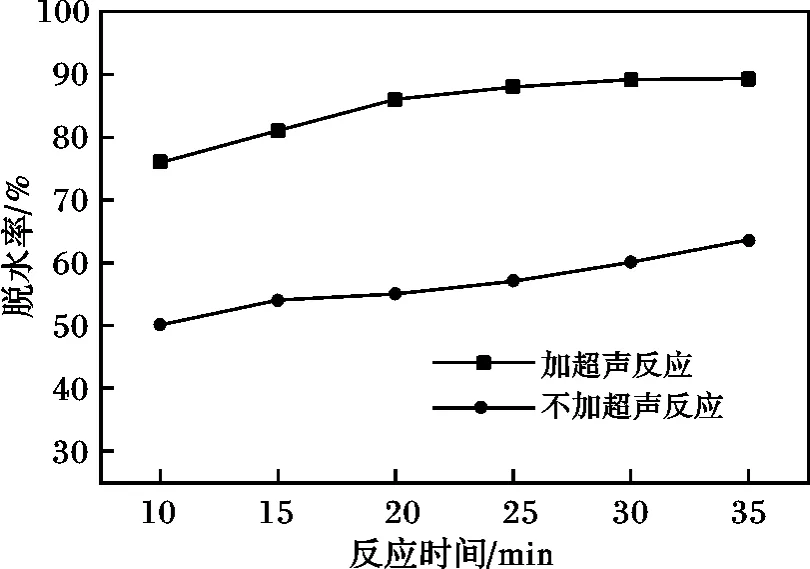

由于乳化和破乳是一个动态的平衡过程,选择适当的超声时间会提高老化原油破乳脱水效果。在破乳剂质量浓度为140 mg/L,超声反应温度65 ℃,沉降温度为60 ℃,离心时间为20 min 时,考察有超声反应和没有超声反应时,反应时间对老化原油脱水效果的影响见图4。

图4 超声反应时间对老化原油脱水效果的影响Fig.4 The influence of ultrasound irradiation time to the dehydration of aging crude oil

由图4 可知,随着超声反应时间的增长,老化原油的脱水率增大,当超声反应时间超过30 min 后,曲线趋于平缓。在超声波的作用下,细小的水“粒子”之间发生碰撞和聚并,形成相对较大的水珠,随后继续与其它的水“粒子”开始新的碰撞和聚并,直到水滴的粒径足够大以至快速下沉[10]。从原油脱水率角度出发,本实验的超声反应时间应该控制在30 min 为最佳。

2.4 沉降温度对老化原油脱水效果的影响

图5 为沉降温度对老化原油脱水效果的影响,实验条件为:破乳剂质量浓度为140 mg/L,超声反应温度为65 ℃,超声反应时间为30 min,离心时间为20 min。

图5 沉降温度对老化原油脱水效果的影响Fig.5 The influence of setting time to the dehydration of aging crude oil

由图5 可知,在没有超声波时,沉降温度对老化原油的脱水影响不大。当加入超声波后,随着沉降温度的增加,采用破乳剂D205A 处理老化原油,85 ℃的沉降温度比较适宜,这和老化原油的粘度变化规律是一致的,温度升高,老化原油的粘度降低,水珠沉降阻力变小,更容易实现破乳脱水。结合本实验条件,确定适宜沉降温度为85 ℃。

2.5 离心时间对老化原油脱水效果的影响

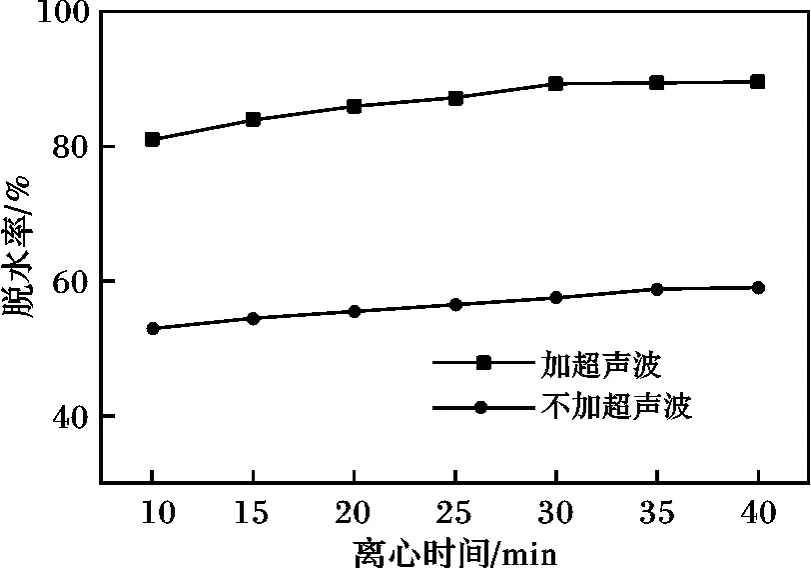

离心时间对老化原油脱水的效果见图6。实验条件包括:破乳剂质量浓度为140 mg/L,超声反应时间30 min,超声反应温度65 ℃,沉降温度为85 ℃。

图6 离心时间对老化原油脱水效果的影响Fig.6 The influence of centrifugal time to the dehydration of aging crude oil

由图6 可知,随着离心时间的增大,老化原油的脱水率也随之增加,30 min 后,趋于平衡,这是因为固体颗粒吸附在油水界面上,从而形成了具有一定厚度和强度的界面膜,由于界面膜的存在,使其空间稳定性增强,使老化原油的稳定性提高。由于离心分离能够有效地去除固体颗粒杂质,使其界面膜破坏,从而极大地提高了老化原油的脱水效率[11]。所以,实验中比较适宜的离心时间为30 min。

3 结论

(1)通过老化原油脱水实验证明,与单一对老化原油加破乳剂进行离心分离相比较,采用超声波辅助老化原油破乳脱水-离心分离的方法对老化原油进行脱水实验,能够取得较好的实验效果。

(2)对5 种聚醚类破乳剂筛选的结果表明,D205A 型破乳剂的破乳脱水效果最好,其适宜的加入量为140 mg/L;超声波对老化原油破乳脱水具有直接影响,选择合适的超声反应温度和超声反应时间,能够极大地提高老化原油的脱水效率,超声波的最佳反应温度应控制为65 ℃,最佳反应时间为30 min;沉降温度是影响老化原油破乳脱水的关键因素,最佳沉降温度为85 ℃;离心分离处理老化原油能够有效分离杂质,显著提高脱水率,合理的离心时间能够有效提高离心分离效率,适宜的离心时间为30 min。

(3)依照以上优化实验条件进行实验,可以将初始含水率为40.89%的老化原油的含水率降至4.29%。

[1] 陈明燕,刘政,刘宇程.老化原油回收利用工艺技术现状及展望[J].油气田环境保护,2012,22(4):75-80.

[2] Al-Otaibi M B,Elkamel A,Al-Sahhaf T,et al.Experimental investigation of crude oil desalting and dehydration[J].Chemical Engineering Communications,2003(190):65-82.

[3] 王秀珍.陈南稠油热化学脱水工艺技术研究[D].北京:中国石油大学,2011.

[4] 中华人民共和国国家质量检验检疫总局,中国国家标准化管理委员会.GB/T 8929—2006 原油水含量的测定(蒸馏法)[S].北京:中国标准出版社,2006.

[5] 刘欣佟.破乳技术在石油炼制中的应用[J].吉林化工学院学报,2011,28(1):34-35.

[6] 尚飞飞,廖克俭,王洪国.辽河老化油破乳脱水工艺技术研究[J].石油炼制与化工,2012,43(5):36-38.

[7] Gholam Reza Check,Dariush Mowla.Theoretical and experimental investigation of desalting and dehydration of crude oil by assistance of ultrasonic irradiation[J].Ultrasonics Sonochemistry,2013,20:378-385.

[8] 于娜娜,邓平,王笃政.石油破乳技术进展[J].精细石油化工进展,2011,12(6):17-21.

[9] Ye Guoxiang,Lu Xiaoping,Han Pingfang,et al.Desalting and dewatering of crude oil in ultrasonic standing wave field[J].Journal of Petroleum Science and Engineering,2010,70:140-144.

[10]蔡小华,王超,周游,等.将超声破乳法用于炼厂污油脱水[J].化工进展,2008,27(10):1614-1617.

[11]陈梅荣,唐晓东.原油脱盐脱水技术研究进展[J].精细石油化工进展,2008,9(5):49-53.