应用相变换热技术对65 t/h 循环流化床锅炉节能改造

2015-03-30李永华

李永华

(安徽国帧生物质发电有限责任公司,安徽 隼阳 232023)

应用相变换热技术对65 t/h 循环流化床锅炉节能改造

李永华

(安徽国帧生物质发电有限责任公司,安徽 隼阳 232023)

为了解决安徽国祯生物质发电有限责任公司65 t/h 循环流化床锅炉由于安装运行使用时间较长,造成的受热面传热效率降低,实际排烟温度高达160℃,锅炉排烟损失增加和引风机电耗增加等问题。根据用户要求和现场的实际条件并结合该锅炉自身的特点,提出了在锅炉尾部安装相变换热系统的改造方案,使排烟温度降低至120℃,增加了受热面的传热效率,降低了锅炉的排烟损失。在避免受热面低温腐蚀的同时保证低温烟气余热得到有效、安全的回收。

排烟温度;相变换热;余热回收;改造;低温腐蚀

0 引言

煤炭等含硫燃料在锅炉中燃烧会产生二氧化硫,其中一部分会转化成三氧化硫,与烟气中的水蒸气结合生成硫酸蒸汽,从而显著地提高烟气的露点温度,容易在低温受热面上凝结形成硫酸溶液与碱性灰及金属反应,导致低温腐蚀和堵灰,对锅炉的安全运行危害性极大[1-4]。为了避免这一现象,锅炉设计通常采用提高排烟温度的办法,因而导致烟气余热浪费严重,不符合节能要求。

相变换热技术的提出有助于解决上述问题[5]。利用相变换热技术对现有锅炉结构进行改进,在锅炉空气预热器之后的尾部烟道设置换热器(即具有特殊形状的不锈钢换热管组),烟气加热换热管组中的饱和水,使其成为相同温度下的汽水混合物,上升进入汽包,遇到位于汽包上部的低温换热管外壁,释放大量汽化潜热,加热低温换热管内的水。水蒸气放热后由气相变为液相,形成冷凝水,回落至换热器底部,再次被加热蒸发,如此反复循环,实现相变系统自然封闭循环[6],从而在保证避免受热面低温腐蚀的同时使低温烟气余热得到有效、安全回收。

1 节能需求

安徽国祯生物质发电有限责任公司的65 t/h循环流化床锅炉,由于运行时间较长,受热面的传热效率较新锅炉有所降低,在实际运行中锅炉排烟温度高达160℃,造成锅炉排烟损失增加,引风机电耗增加等问题。为了在避免受热面低温腐蚀的同时有效回收低温烟气余热,在锅炉尾部安装相变换热系统,符合当前经济形势和国家节能政策。

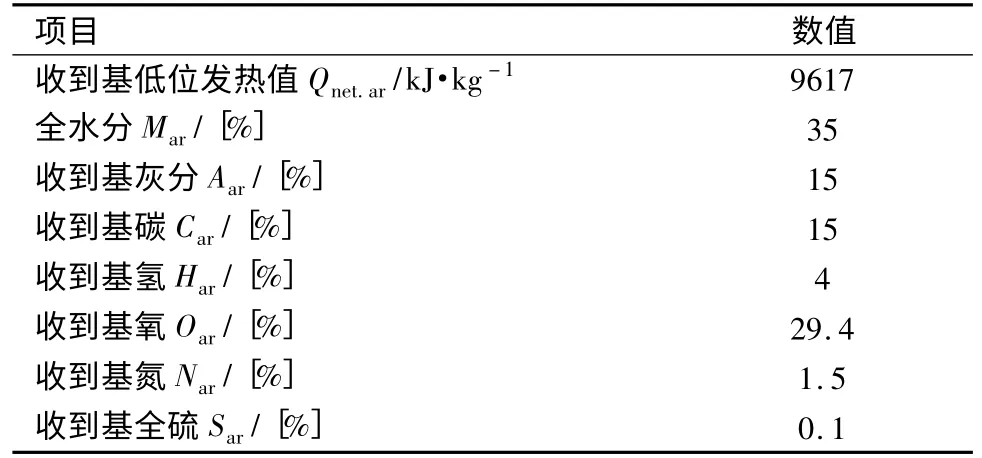

表1 实用煤质分析资料

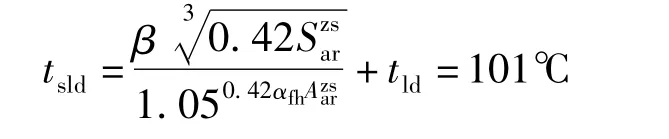

根据煤质分析资料(见表1),采用冯俊凯等推荐的经验公式[7],烟气酸露点计算如下

式中 tsld——烟气的酸露点/℃;

tld——烟气的水蒸气露点/℃;

β——与过量空气系数有关的常数,当α″l=1.4 ~1. 5 时,β =129;当α″l=1. 2 时,β =121;

Szasr、

Azasr——收到基折算(每1000 kJ 的折算值)硫分及灰分/g·MJ-1;

αfh——飞灰占总灰分的份额。

因此本方案中所述相变换热系统的最低壁面温度控制在110℃以上、排烟温度125 ~130℃。该温度是针对用户燃料分析而设置的,实际运行时可以根据用户所使用燃料的烟气酸露点调整换热器壁温,例如,当用户实际烟气酸露点比较高时,可以通过自控装置来改变换热器最低壁温,这样就能保证在受热面安全(不结露)的前提下回收效益的最大化。

图1 相变换热系统示意图

2 改造方案

在尾部烟道布置相变换热系统,其实质相当于一个相变锅炉(如图1)。具体实施方案为:在现有的空气预热器后布置烟气冷却器,该烟气冷却器由8 排立式螺纹烟管组成,并在前三排螺纹烟管加装防磨盖板,为了控制积灰采用燃气脉冲吹灰器定期吹灰。尾部烟气加热螺纹烟管内系统压力下的饱和水,将其转化为汽水混合物后进入汽包,实现汽水分离。蒸汽与汽包内上部布置的换热管进行凝结换热,将管内30℃的水加热到90℃左右,对外供热水或者供热;换热后的蒸汽变成凝结水,即汽包压力下的饱和水,通过下降管返回到尾部烟气冷却器下集箱,重新吸收烟气热量,将烟气温度从160℃降到125 ~130℃,从而降低排烟温度,提高系统热效率。

不凝结气体会显著降低传热系数[8-9],对相变换热产生十分有害的影响,因此需要在相变系统运行前向汽包充满饱和蒸汽,使不凝结气体从汽包的排气阀排出;运行时,相变系统的压力为0.12 MPa,正压运行,从而避免不凝结气体从外界进入汽包。

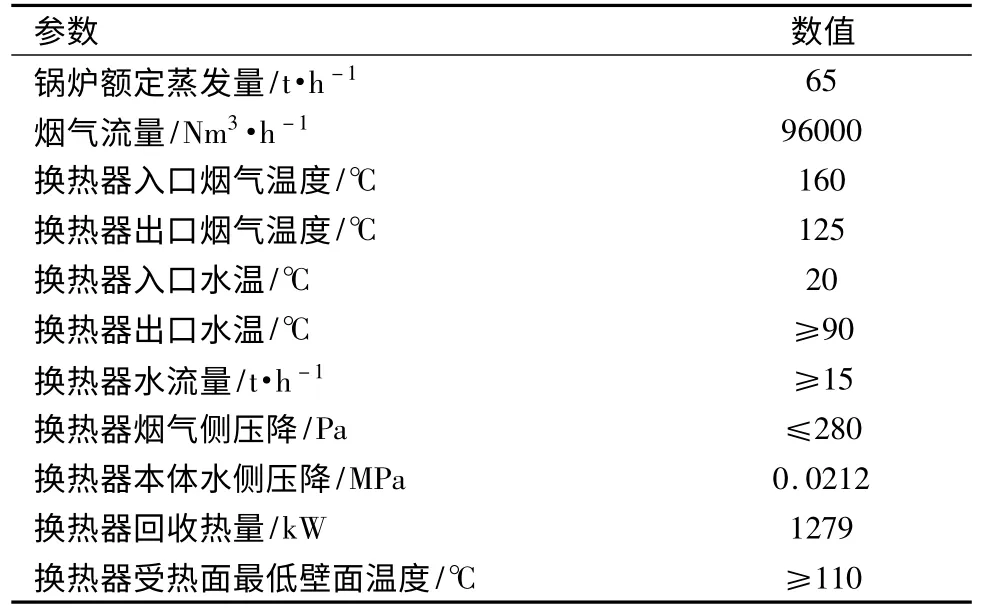

表2 相变换热系统设计参数

3 改造后的运行情况及效益分析

3.1 运行情况

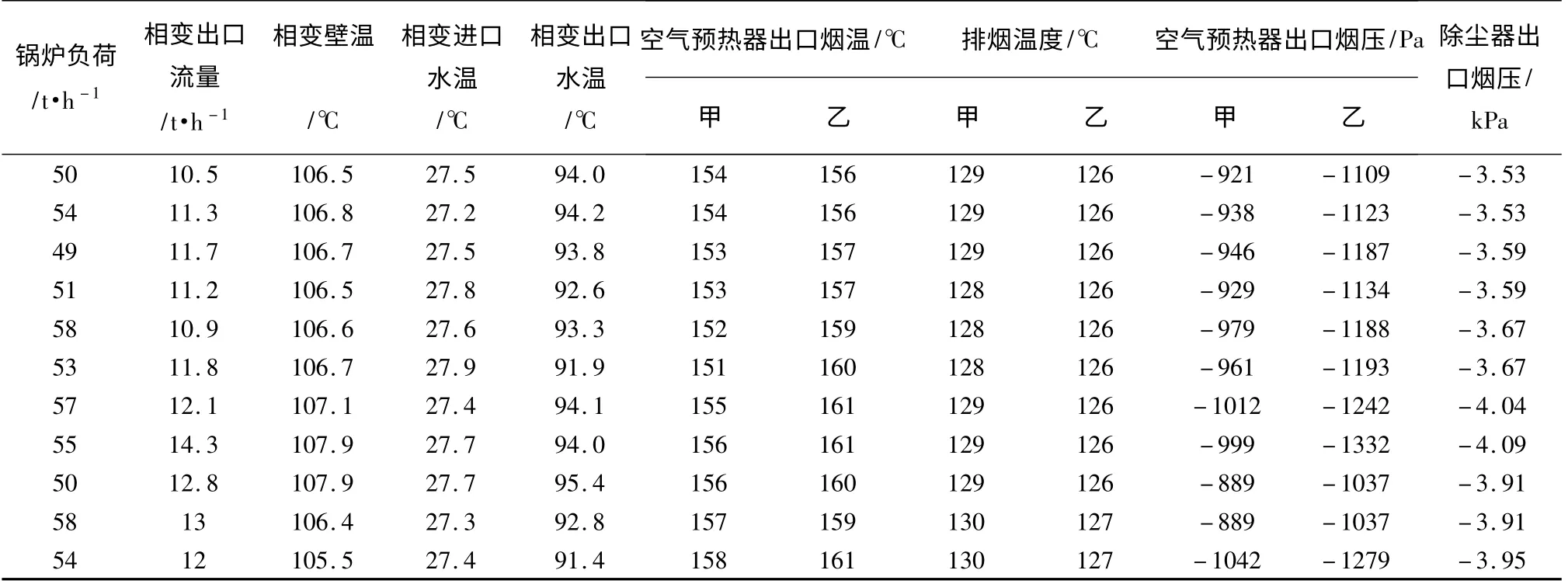

经改造,相变换热系统的吸热段进口烟气温度为160℃,换热器尾部排烟温度小于130℃,此区间烟气降温幅度为30℃。具体运行情况见表3。

表3 改造后锅炉运行情况

3.2 效益分析

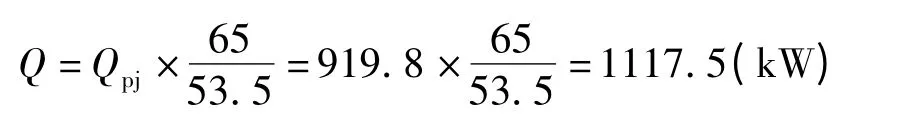

3.2.1 回收热量Q

锅炉实际运行时的平均回收热量(按平均负荷为53.5 t/h 计)为

式中 q——加热水平均流量/kg·h-1;

Δt——相变进出口温差/℃;

cp——水的比热容/kJ·kg-1·℃-1。若满负荷运行,则估计回收热量为

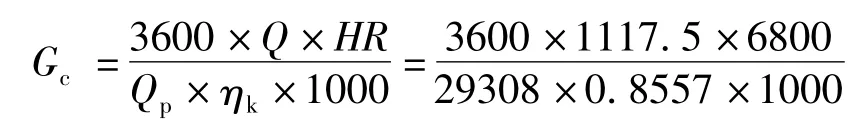

3.2.2 年节约标煤量Gc

=1091 t/年

式中 Q——回收热量的千瓦数/kW;Qp——为标煤的发热量/kJ·kg-1;ηk——锅炉效率;

3600——单位转换系数/kJ·(kW·h)-1;

HR——设备每年折算满负荷运行时数,取6800 h。

加装相变换热系统的总费用为80 万元,由上述计算可知,改造后的锅炉每年运行可节省费用92.735 万元(标准煤按850 元/t 计算),不到11 个月内可收回投资。

4 结语

安徽国祯生物质发电有限责任公司的65 t/h循环流化床锅炉增加相变换热系统后,锅炉的排烟温度从160℃降至125℃左右,烟气余热得以有效、安全地回收,可将热网循环水由30℃加热至90℃,用以供暖或供热水。实践证明,在锅炉尾部烟道加装相变换热系统,安全可靠,热效率高,投资回收期短,经济效益十分显著,具有推广价值。

[1]曹艳,冯伟忠. 燃煤锅炉尾部设备低温腐蚀问题分析及防治[J].华东电力,2014,42(2):391 -395.

[2]李自怡.基于目标成本管理的火电厂成本控制体系[J].电网与清洁能源,2014,30(4):36 -39.

[3]王炎.复合相变换热器技术与装置[J]. 上海节能,2008(2):21 -24.

[4]张少军,王治远,马振林,等. 真空相变锅炉低排烟温度设计与低温腐蚀[J].工业锅炉,2005(6):12 -18.

[5]严乐荣.复合相变换热器在电厂锅炉烟气余热回收中的应用[J].能源研究与利用,2012(4):44 -46.

[6]黄卫琼.相变换热器技术在锅炉上的应用[J].工业安全与环保,2012,38(6):53 -56.

[7]冯俊凯,等.锅炉原理及计算[M].3 版.北京:科学出版社,1992.

[8]曲建丽,栾涛,王学栋.凝汽器内不凝结气体对汽相流动与传热性能的影响[J]. 动力工程,2007,27(6):931 -935.

[9]程有凯,常琳,张丽,等. 具有不凝结气体存在的凝结换热研究[J].制冷学报,2006,27(4):41 -44.

Phase Change Technology Used on 65 t/h Circulating Fluidized Bed Energy Conservation Retrofit

LI Yong-hua

(Biomass Electricity Generation of Anhui Guozhen Co.,Ltd.,Sunyang 232023,China)

The paper is aimed at solving many problems of 65t/h circulating fluidized bed boiler (CFB)which belongs to Biomass Electricity Generation of Anhui Guozhen Co.,Ltd. due to a longer time of installing,operation and using. Those problems include heating surfaces heat transfer efficiency reduction,actual exhaust temperature reaching up to 160℃,boiler flue gas loss increasing,power consumption of induced draft fan and etc. Therefore combination with the user requirement,the actual condition and the own characteristics of boiler,a transformation plan of installing phase change heat transfer system at the rear of the boiler is put forward. The plan reduces exhaust temperature to 120℃,increases the heat transfer efficiency of heating surfaces and lower the flue gas loss. It avoids low-temperature corrosion of heating surface as well as ensures effective and safe recycle of waste heat from low-temperature flue gas.

exhaust gas temperature;phase change heat transfer;waste heat recovery;transformation;low-temperature corrosion

TK124;TK11+5

A

1002 -6339 (2015)05 -0464 -03

2015 -01 -04修订稿日期2015 -04 -03

李永华(1969 ~),男,工学学士,工程师,从事电厂的技术及管理工作。