自回热甲醇精馏系统的设计与火用分析

2015-03-30甄璞杰吴易飞何纬峰蒲文灏

甄璞杰,韩 东,吴易飞,何纬峰,蒲文灏,岳 晨

(南京航空航天大学 能源与动力学院,江苏省航空动力系统重点实验室,江苏 南京 210016)

精馏是分离过程中最常用而有效的方法,它以热能的消耗换取石油化工产品的分离提纯,由于过程的不可逆性很大,热力学效率很低,因此能耗很高[1]。大多数精馏过程采用蒸汽来加热塔釜液,同时,塔顶蒸汽的冷凝热通常被冷却水带走而造成热量损失。目前已提出多种节能方法,如热泵精馏、热偶精馏、多效精馏等。

Yasuki Kansha 在2009 年提出一种“自回热”理论[2]。为实现工艺过程热量最大程度的回收利用,用压缩机等设备将低温热源的能量品质提高来提供整个系统所需的热量,而不需要额外的热源。由于低温热源能级较低,而升级利用后输出的升级热(或功)的能级有显著提高,因此, 的回收利用率要比按能量数量计算的高,故需采用能量、 分析对系统进行评估。文献[3]将自回热理论运用到原油精馏中,大幅降低整个生产过程的能耗;文献[4]用自回热理论改进传统的精馏过程,提出了两种方案—塔顶双压缩机并联式和塔顶单压缩机式,并对这两个系统及传统系统进行了能耗、 对比。

自回热理论可应用于精馏、干燥等领域的节能问题中[5],但目前国内外相关研究甚少,并且已进行的研究也都侧重于比较改进前后供入系统的能量和[3-4,6-7],而供入能、 在系统运行中如何分配,

损主要集中的环节及设备,系统优化依据,这些问题几乎没有涉及。故本文以自回热理论为基础,改进甲醇精馏系统,用“工艺用能三环节”理论[8]对整个系统的用能及 进行深入剖析,并研究最小传热温差ΔTmin的特性,为进一步优化系统提供依据。

1 系统描述

1.1 传统甲醇精馏系统

传统的甲醇精馏过程如图1 所示。主要部件包括预热器(HX1、HX2),再沸器(HEATER1),加热器(HEATER2),冷凝器(COOLER1)、冷却器COOLER2、COOLER3)。塔顶冷凝后的部分冷凝液(露点温度),作为HX1 的热源,部分塔釜液作为HX2 的热源,剩余的热量由加热器HEATER2 提供,以达到泡点进料的条件。再沸器(HEATER1)的热量由外部蒸汽提供。

图1 传统甲醇-水精馏系统流程图

1.2 自回热的甲醇精馏系统

改进系统如图2 所示,压缩机(COMP)将塔顶蒸汽压缩至过热作为热源,部分通过换热器HX4 使部分塔釜饱和液汽化,另一部分在HX2 内对进料预热。经过HX4 换热后的物料仍有较多的余热,作为预热器HX3 的热源。基于“自回热”理论,本系统所需热量均来自系统内物流,只需外界提供压缩功以使物料获得高温位焓,无需外部热媒,因此避免了热媒直接加热物流所造成的能耗及( )损失。

图2 基于自回热理论的甲醇-水精馏系统流程图

2 计算模型

因实际的精馏过程比较复杂,本文重点关注整个系统用能情况,故对模型进行一些合理简化[9]:(1)假设换热过程中无能量损失;(2)忽略精馏塔热损失及压降、系统中泵的功耗、管路中沿程阻力及局部阻力损失。

2.1 能量的计算模型

探究工艺过程中用能的特点,大部分是循着物料的变化为线索,自原料始到产品终。文献[8]开辟了按能量演化的线索对工艺过程进行分析研究的途径。将工艺过程的用能分为三个环节,即能量转换和传输环节、能量的工艺利用环节、能量的回收环节,如图3 所示。

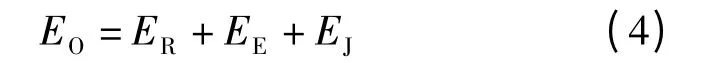

对于图3 的能量平衡,可以得到的能量方程如下

式中

ET——热力学能耗;

EW——直接损失能;

EJ——排出能。同时,工艺过程净能耗EA也可以如下表示

式中

EP——外供入能;

EB——转换环节直接输出能;

EE——回收输出能。

工艺总用能EN可以表示成

式中 ET——工艺总用能EN转化到产品中的部分,包括所增加产品的物理和化学能;EO——待回收的能量。

在能量的回收环节,有如下的守恒关系

式中

ER——回收循环能。

能量回收率ηR可以表示为

能量循环利用率为

图3 工艺过程用能三环节模式

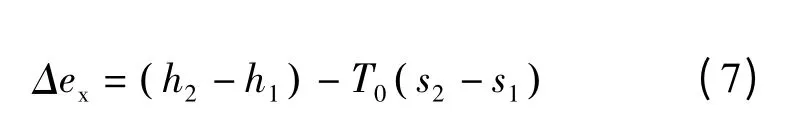

2.2 火用的计算模型

2.2.1 单体设备火用差

本文取进料状态为环境基准态,即25℃,0. 1 MPa。

式中

h1、h2——单进、出单体设备的物流比焓/kJ·kg-1;

T0——环境温度/℃;

s2、s1——单位时间进、出设备的物流比熵/kJ·kg-1·℃。

2.2.2 系统火用

在工艺用能三环节理论的基础上,工艺过程的平衡示意图如图4 所示[8]。

工艺过程净 耗DA为

三环节过程 损耗DK为

系统的有效 转换率ηXU为

循环率ηXR为系统的 循环利用效率ηXRN可以表示为

图4 工艺过程三环节 平衡图

各参数的意义如图3、图4 所示。

3 模型计算结果及分析

以下结果基于下列计算条件:进料总量:2 040 kg/h,其中甲醇68.8%,水31.2%(质量分数);塔顶采出:甲醇99%,水1%;塔底采出:甲醇4%,水96%;回流比=1;热公用工程为0.6 MPa 过热蒸汽,流量1 500 kg/h。压缩机绝热效率为90%[10]。

本文在相同操作条件下对传统系统与自回热系统进行计算分析,得出的各状态参量示于图1 及图2。

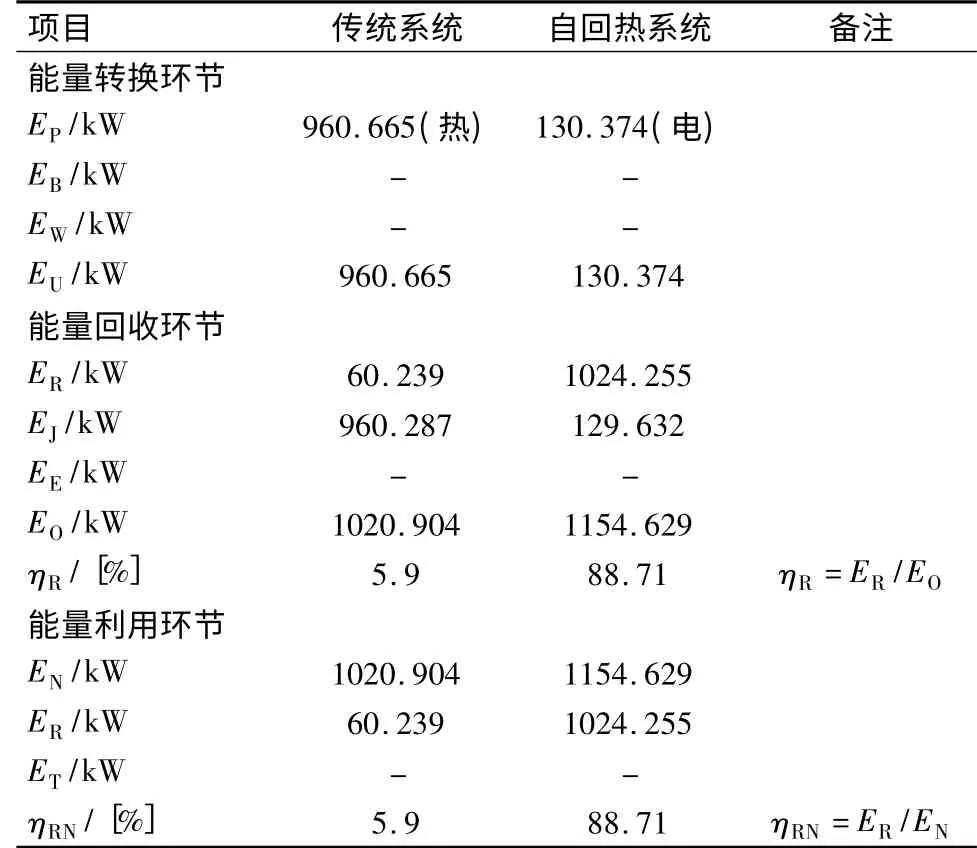

3.1 能量分析

(1)能量转换环节

因本文中两系统均不向外装置提供输出能,故EB为零,另外模型建立时已忽略能量传输及设备散热等损失,故EW为零。从表1 可见,比较两系统的净供入能(EU),传统系统需960.665 kW 的热能用于塔釜液加热以及进料预热(其中前者占95.44%),而自回热系统因使用压缩机使塔顶蒸汽品质提高,并用其加热塔釜液以及预热进料,仅需130.374 kW 的电能,故净供能降低86.43%。

表1 传统系统与自回热系统在工艺工程中能量平衡汇总对比

(2)能量回收环节

两系统均无向外装置或系统提供回收输出能,故EE为零。传统系统排弃能EJ为960.287 kW,其中94.62%为塔顶蒸汽冷凝所排弃的潜热;同时,传统系统仅回收了60.239 kW 的显热用以预热进料,而自回热系统回收的1 024. 255 kW 热量中,除60.239 kW 与前者相同,还有塔顶蒸汽冷凝释放的用于加热塔釜液的920.213 kW 潜热,以及预热物料(HX3)的43.792 kW 显热。可见自回热系统能量回收效率ηR为88. 71% 远大于传统系统的5.9%。

(3)能量的工艺利用环节

工艺总用能EN为进入并参与完成主要工艺过程的能量。从其来源来看,分为有效供能EU及回收循环能ER两部分。传统系统EN中94.1%来源于EU,即供入热,ER的利用率不足6%;而自回热系统EN中88.71%的能量均来自于ER,说明在能量利用方式上,后者比前者更加合理。另一方面,从能量去向来看,EN也包括两部分,一部分转化到产品中即热力学能耗ET,另一部分为过程中可待回收利用的能量EO。

3.2 过程火用及火用损分析

3.2.1 过程火用的综合分析

如表2 所示,在能量转换环节,传统系统要耗费外界热 299.159 kW,仅190.455 kW 为收益 ,其效率为63.66%,而自回热系统只需130.374 kW供入 ,就可得到121. 483 kW 的收益 , 效率93.18%,高于传统系统。

在能量回收环节, 回收率的差异更为明显,传统系统118.023 kW 的待回收 中只有2.657 kW被回收利用, 回收率仅为2.25%,而剩余的绝大部分为塔顶蒸汽潜热,以排弃 的形式排出系统,自回热系统的 回收率达到81.06%,只有少量因为传热不可逆和显热 形式损耗了,故能量回收利用效果比较理想。

表2 传统系统与自回热系统在工艺工程中火用平衡汇总对比

在能量利用环节,两系统热力学 差DT相同,因为进料和产品的状态参数均相同,DT为转移到产品化学 中的部分。ηXRN即为在工艺总用 EXN中,所用的回收 EXR的比重,自回热系统该参数(61.42%)远大于传统系统(1.38%),说明改进方案合理。

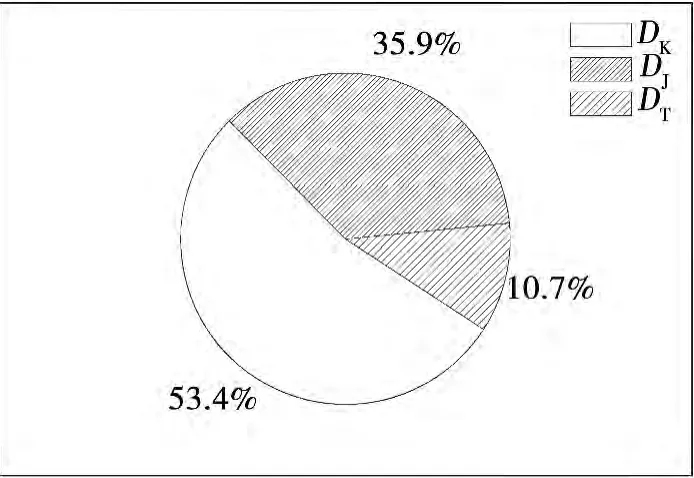

3.2.2 过程火用损耗的剖析

过程净 损耗DA= DT+ DK+ DJ。在两系统中,三部分的 损分布如图5、图6 所示。

图5 传统系统净 损分布图

可知两系统过程 损DK所占比重最大,原因将在下文DK的分析中阐明;传统系统DJ远大于自回热系统是因为前者浪费了大量的塔顶蒸汽冷凝潜热

图6 自回热系统净 损分布图

,而后者此项仅为产品冷却显热 损;两系统DT相等,但传统系统总 损大于自回热系统,故前者所占比重小于后者。

3.2.2.1 对三个环节过程 损DK的分析

(1)按环节分析

两系统中DK在三环节中的分布情况,如图7所示。

图7 两系统在三环节过程 损分布情况比较图

由图7 可见,在传统过程中,DK大部分集中在能量转换环节(即DKU),而自回热过程DKU在该环节比前者小的多,这是因为传统过程中,用热公用工程为塔釜液供入热量,且传热温差较大(60.6℃),所以造成大量 损,而自回热系统供入的是能级高的电能,故 损很小。

传统系统在能量回收环节的 损DKR约为自回热系统的1/4,但后者的回收循环 EXR却比前者大几十倍(见表2),因为前者仅回收了产品中极小部分的显热,后者回收的 中绝大部分是高温位蒸汽冷凝释放的潜热。

在能量利用环节两者DKP在数值上几乎相等,自回热系统仅比传统系统多出0.46 kW 的节流损,其余均为精馏塔 损。二者精馏塔 损相同因为两者精馏塔采用相同结构,并且塔进、出口操作条件一致,主要由两部分构成,一部分是流动 损,主要消耗于物流通过各塔盘时的压降,另一部分为热损,主要来自于塔板传热与传质的不可逆性[8]。

以过程 损在三环节中的分布来看,自回热系统用能比传统系统更为高效。

(2)按单元操作过程分析

在两系统中,DK几乎都是损失在换热器中,这是由传热的不可逆性引起的,要减少整个工艺的损失,就必须减少传热 损,传热 损与其对数平均温差成正比[11]。传统系统多采用热公用工程加热物流,两者间换热温差比较大,故 损失也比较大;自回热系统用热集成方法将整个系统的冷、热物流匹配,在最大程度上利用潜热进行相变传热,使得传热温差减小,降低了 损。

3.2.2.2 排弃 DJ的分析

传统过程塔顶蒸汽的冷凝排弃 (105. 247 kW)占过程总排弃 的98.1%,自回热系统通过能量升级将这部分 加以利用,付出的代价仅仅是产品冷却释放的11.737 kW 的显热 损。

4 讨论

在上文按单元操作过程分析DK的过程中,发现换热 损占大部分,如图2 的自回热系统中,89.84%的热量交换在换热器HX4 中进行,故本文重点讨论HX4 的温差特性。

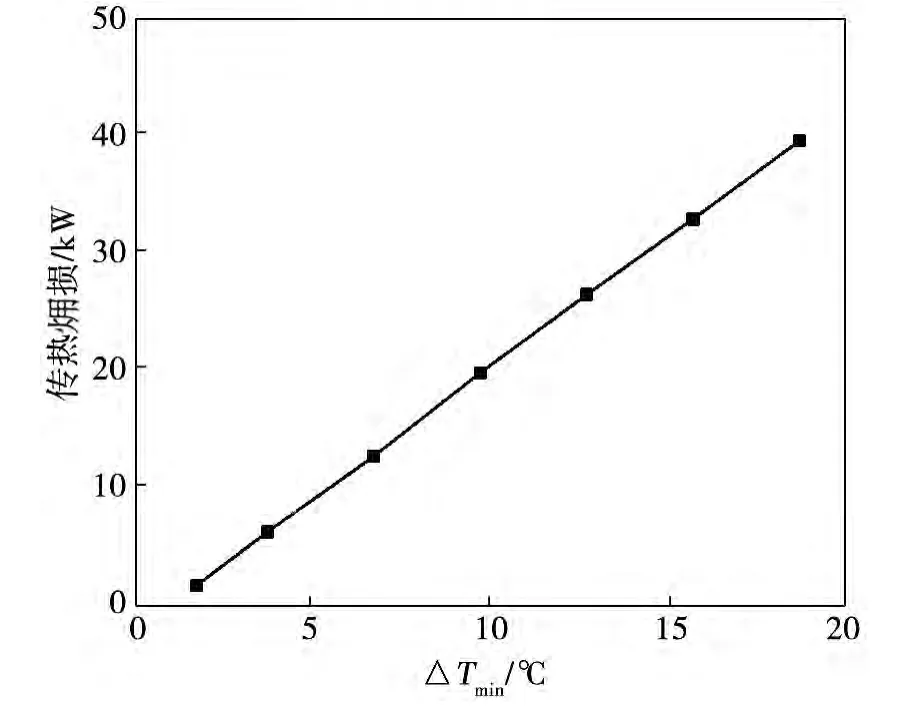

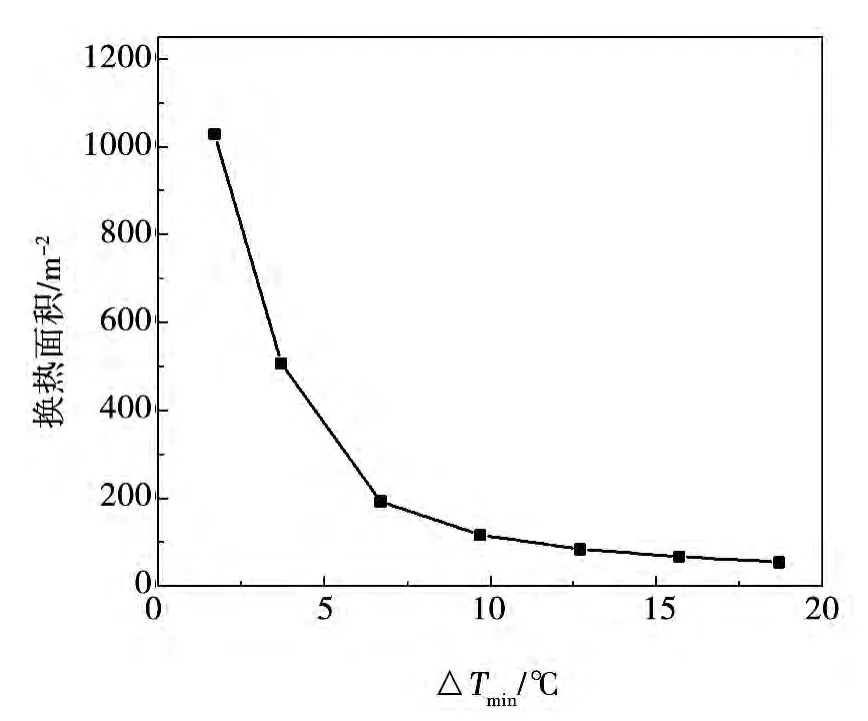

HX4 中进行的是相变换热,冷凝和沸腾都是在等温下进行,所以以ΔTmin表示两流体的温差。理论上讲,ΔTmin越小, 损越小,但换热面积增大,经济成本增加[12]。如图8 所示,当ΔTmin<2℃时,换热器内 损失小于3 kW,当接近等温传热时, 损失也随之消失,但换热面积将接近无限大,这是无法实现的,如图9 所示,当ΔTmin降到7℃以下时,换热面积有明显增加,而当ΔTmin大于11 K 时,换热面积不会有大幅变化但 损会继续增加。

图8 传热 损随ΔTmin的变化

同时,对ΔTmin的选取要求制约着压缩机出口温度,当选取的ΔTmin较小时,压缩机出口温度也相应较小,使得压缩机耗功减小,反之则耗功增大;而工质流经压缩机时造成的 损失是由于摩擦、涡流等不可逆阻力损失造成的附加功耗[11],故其受ΔTmin影响并不显著。

综合考虑ΔTmin对换热器内 损、换热面积、压缩机耗功及压缩机内 损的影响,ΔTmin取值在8 ~11℃为宜,本文选取9.7℃。

图9 换热面积随ΔTmin的变化

图10 压缩机耗功随ΔTmin的变化

5 结论

本文用自回热理论改进了传统的甲醇-水精馏系统,对新系统与传统系统进行宏观用能分析对比,并主要针对自回热系统进行了最小传热温差ΔTmin的特性分析,得到以下结论。

从能量分配利用角度来看,传统系统仅仅回收利用了极少量显热,占工艺总用能的5.9%,因而需要热公用工程供入94.1%的热量,同时浪费了塔顶蒸汽冷凝释放的大量潜热;自回热系统对能量的回收率达到了88.71%,仅需供入11.29%的电能;另外,自回热系统相比传统系统净供入能降低86.43%。说明改进方案更加节能。

从 利用角度来看,传统系统有效 转换率63.66%,而自回热系统为93.18%,说明能量供入方式后者优于前者;同时自回热系统的 循环利用效率61.42%远大于传统系统的1.38%;传统系统净 耗为299.159 kW,自回热系统为130.374 kW,比前者降低56. 69%。说明新系统 回收利用率高, 损低,改进方案更为合理。

最小传热温差ΔTmin与换热器内 损成正比,与换热面积成正比,同时ΔTmin的选取还制约着压缩机出口温度,进而影响压缩机耗功和 损,但压缩机损变化幅度随ΔTmin变化很小,综合考虑,ΔTmin选取在8 ~11℃为宜。

[1]高维平,杨莹,等.化工精馏高效节能技术开发及应用[J].计算机与应用化学,2008,25(12):1531 -1536.

[2]YASUKI Kansha,NAOKI Tsuru. Self-heat recuperation technology for energy saving in chemical processes[J]. Industry and Engineering Chemistry Research,2009(48):7682 -7686.

[3]YASUKI Kansha,AKIRA Kishimoto. Application of the self - heat recuperation technology to crude oil distillation[J].Applied Thermal Engineering,2012(43):153 -157.

[4]KAZUO Matsuda,KENICHI Kawazuishi. Advanced energy saving in distillation process with self-heat recuperation technology[J].Energy,2011(36):4640 -4645.

[5]YASUKI Kansha,AKIRA Kishimoto,et al. Heat Exchangers - Basics Design Applications[M]. Croatia:InTech,2012:79 -96.

[6]KAZUO Matsuda,KENICHI Kawazuishi. etc. Advanced energy saving in the reaction section of the hydro-desulfurization process with self - heat recuperation technology[J].Applied Thermal Engineering,2010(30):2300 -2305.

[7]NGUVEN Van Duc Long,MOONYONG Lee. A novel NGL (natural gas liquid)recovery process based on self -heat recuperation[J].Energy,2013(57):663 -670.

[8]华贲.工艺过程用能分析及综合[M].北京:烃加工出版社,1989.

[9]徐业健. 热泵精馏过程的建模与控制研究[D]. 杭州:浙江大学,2006.

[10]周雷. 基于蒸汽再压缩技术的低温干燥系统设计与节能分析[J].节能技术,2014,32(1):60 -64.

[11]汤学中. 热能转换与利用[M]. 北京:冶金工业出版社,2010.

[12]华贲,仵浩,刘二恒. 基于 经济评价的换热器最优传热温差[J].化工进展,2009,28 (7):1142 -1146.

[13]AMIYA K Jana. Advances in heat pump assisted distillation column[J]. Energy Conversion and Management,2014(77):287 -297.

[14]HAELSSIG Jb,TREMBLAY Ay,THIBAULT J.Technical and economical considerations for various recovery schemes in ethanol production by fermentation. Industry and Engineering Chemistry Research,2008(47):6185 -91.

[15]R.K.Sinnott.化工设计[M]. 北京:中国石化出版社,2008.

[16]时钧,汪家鼎,等. 化学工程手册[M]. 北京:化学工业出版社,1996.

[17]伊恩C.肯普.能量的有效利用:夹点分析与过程集[M].北京:化学工业出版社,2010.