斯特林发动机回热器传热和流动特性研究

2015-03-30姜瑞雪

姜瑞雪,鹿 鹏

(江苏省航空动力系统重点实验室,南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

斯特林发动机因具有简单可靠的应用价值近年来得到了广泛认可,已在航天、汽车、船舶等领域获得成功的应用[1]。国内外学者对发动机回热器的传热和流动特性展开了广泛的研究。Puech 等[2]提供了一种容积正弦变化的斯特林发动机热力学分析方法,可用于发动机的初步设计;Formosa[3]针对自由活塞式斯特林发动机提出了其热力学-动力学半解析模型,可据此指导活塞式发动机的优化设计。Lee 等[4]实验研究了振荡流动下填料对回热器的影响,结果表明即使不改变回热器的平均孔隙率,合理的填料布置不但能增大回热器效率还能减小其流动阻力损失;Bin-Nun[5]给出了稳态流动下与传热和流阻有关的回热器性能参数,为回热器的优化提供了一个指导标准;黄护林等[6]认为孔隙率的增大会减小回热器流阻损失及其效率,长径比的增大则使之变化相反;刘钰等[7]对斯特林热声发动机的回热器进行了多段式研究,并模拟验证了多段式回热器能提高发动机的整体性能;黄小兰等[8]对斯特林制冷机的回热器进行了分层研究,并以实验验证了恰当分层的合理性。这些研究对理解回热器内部的传热及流动特性具有重要意义。本文采用多孔介质模型,针对不同孔隙率、丝网材质及填料结构的金属丝网回热器进行了数值模拟,基于回热器效率、流动压降和综合性能参数等指标定量地对回热器传热和流动特性进行研究,进一步指导回热器的改型研究。

1 回热器的工作原理

回热器串连在加热器和冷却器之间,理论上它在一个循环中无热量得失,仅起着交替地自工质吸收热和向工质放热的作用;但是回热器在蓄热的同时起着节能的重大作用,其有效性对发动机性能的影响极大。

2 计算模型

2.1 数学模型

回热器内非稳态气体流动遵循质量、动量和能量守恒定律。其中多孔介质的动量方程具有附加的动量源项。源项由两部分组成,一部分是粘性损失项,另一部分是内部损失项

式中 Cf——渗透阻力因子;

μ——流体粘性系数;

Cj——内部阻力因子;

u——流体速度;

ρ——流体密度。

本文采用文献[9]对交变流动下丝网回热器的实验数据,拟合渗透阻力因子和内部阻力因子

式中

ε——多孔区域的孔隙率;

ds——丝网直径。

对于多孔介质,FLUENT 仍然求解标准能量输运方程,只是修改了传导流量和过渡项。本文采用局部热平衡假设,气体和丝网温度一致,其能量方程可写成

式中 hf——流体的焓;

hs——固体骨架的焓;

keff——多孔区域的有效导热率;

τik——流体的粘性切应力张量;

Shf—

——流体焓的源项。

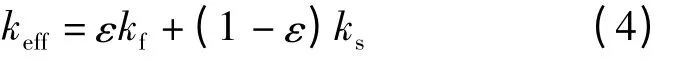

多孔区域的有效导热率keff由流体导热率和固体导热率的体积平均值计算得到

式中 kf——流体导热率;

ks——固体骨架导热率。

2.2 网格模型

回热器直径98 mm,有效长度72 mm,计算总长76 mm。采用二维网格模型,结构性四边形网格,回热器部分网格加密处理,网格模型如图1 所示。

图1 回热器网格模型

2.3 边界条件

设定回热器的进口为速度入口,进口温度700 K;出口为脉动压力出口,回流温度300 K;填料孔隙率0.6;工作频率30 Hz;初始充气压4.5 MPa;壁面速度采用无滑移边界,温度采用绝热边界条件。

热端进口脉动速度:u=5 sin(188.5 t)

冷端出口脉动压力:

p=4500000 +1170000 sin(188.5 t)

2.4 物性条件

回热器内工作温度和压力变化较大,工质的物性随之而发生变化,必须考虑温度对其影响。氦气及不锈钢物性随温度变化的函数可根据文献[10]进行拟合。

3 传热和流动性能指标

回热器的性能受到丝网物性、回热器中的流阻、换热表面积和表面换热系数等众多因素的影响,在进行回热器性能研究之前,先给出几种评价回热器性能的指标。

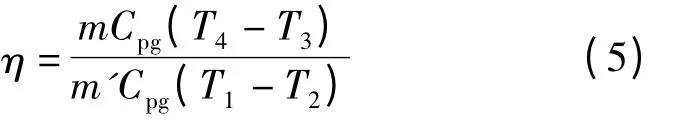

3.1 回热器效率

文献中常用回热效率表征回热器换热性能的好坏。当热吹风时,基体被加热,热工质被冷却,工质温度从T1降到T2;相反,冷吹风时,工质反向流动,基体被冷却而工质被加热,工质温度从T3升至T4。回热器效率定义为回热器传热量与工质供热量之比,即

因为不考虑工质泄露、假设气体和固体温度相等,所以回热器效率可定义为

3.2 回热器综合性能参数

换热与流动紧密相关,研究工作在高频条件下的回热器性能不仅要考虑其传热性能还要兼顾其流动特性。对于交变流动下固定长度的回热器,采用文献[11]定义的一个简化的综合性能参数R'osc对回热器流动和换热性能进行预测

式中 asf——回热器比表面积;

LR——回热器长度;

dp——当量孔直径;

Xp——回热器进出口压差幅值。

该参数既考虑回热器的传热和流动特性,又创新性地为回热器的性能评价提供了一个明确的指标和度量标准。

4 计算结果及分析

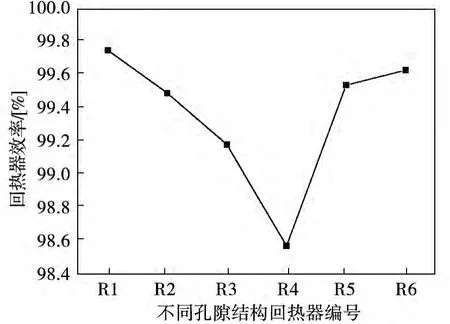

4.1 不同孔隙率结构下回热器性能研究结果

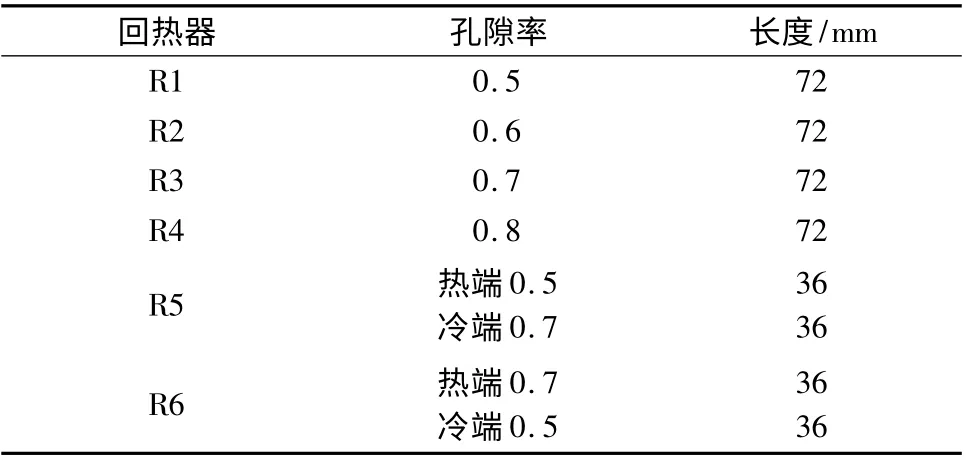

本文选用表1 所列6 种不同孔隙结构的丝网作为回热器填料,丝网材料为不锈钢,以研究不同孔隙结构下回热器的传热和流动特性。

由图2 可知单孔隙率下,回热器的效率随孔隙率的增大而减小;这是因为小孔隙率的回热器具有较大的比表面积,因而流体能与回热器基体更充分地换热,同时填充率增大基体无益容积减小,有利于增大回热器效率。图2 也说明了在平均孔隙率不变的情况下采用分段式布置的回热器换热效果较单段式回热器更好。

表1 不锈钢丝网回热器几何结构

图2 不同孔隙结构下回热器效率

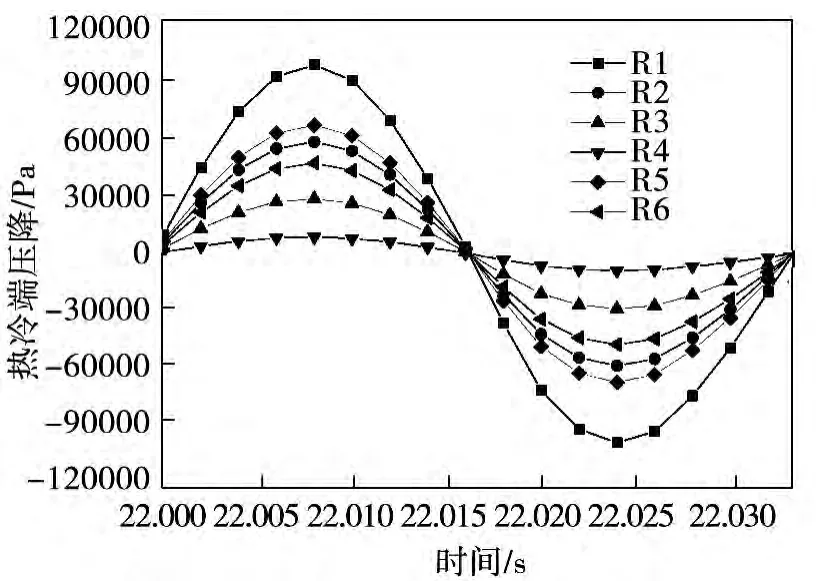

图3 不同孔隙结构下回热器动态压降

从图3 可以明显看出,随着孔隙率的减小,回热器流动的压降大幅增大,这会使发动机的整机输出功率下降。而平均孔隙率相同的回热器R2、R5 和R6 流动压降相差并不大,但是采用热端小孔隙率冷端大孔隙率填充的回热器R5 压降较单段式高,而相反填充情况的R6 则较单段式低。这是因为在压力相同时,氦气温度升高其粘度大幅增大,靠近冷端回热器温度较低,氦气粘性损失较小,单段式回热器热端造成的粘性损失比冷端大得多,因此热端大孔隙填充,冷端小孔隙填充形式的R6 回热器能大幅减小其流动阻力损失,增强回热器流动特性。

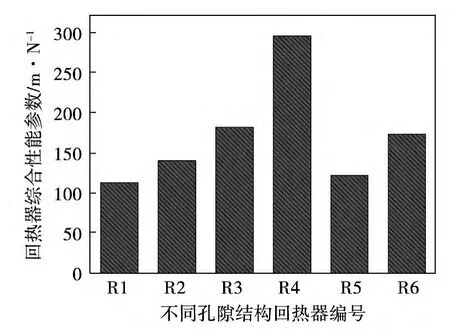

图4 不同孔隙结构下回热器综合性能参数

图4 表明虽然小孔隙率的回热器换热能力较大,回热效率更高,但由于其流动阻力损失也大幅增大,计算结果表明小孔隙率的回热器综合性能并不占优势,发动机回热器填料应在保持工作稳定的条件下选择较大孔隙的丝网。同时图4 也表明了平均孔隙率相同的回热器中,热端大孔隙填充冷端小孔隙填充形式的R6 回热器综合性能最优。

4.2 不同填充方式下回热器性能研究结果

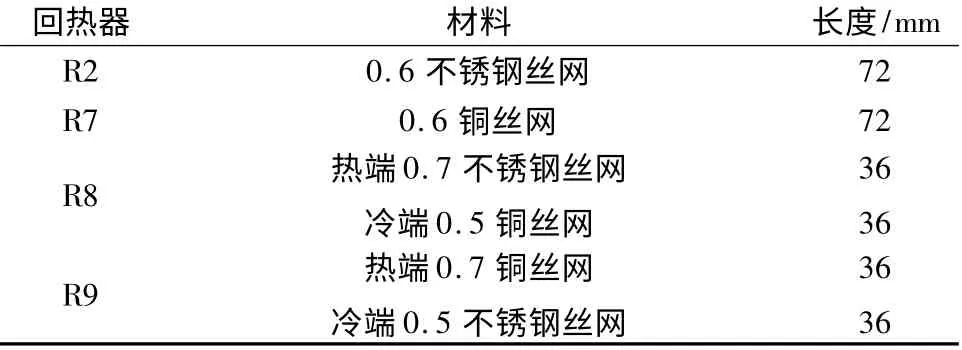

本文选用表2 所列4 种不同结构的回热器,其他参数不变,研究不同结构下回热器的传热和流动特性。

表2 不同结构下回热器参数

图5 不同结构回热器的效率

图5 表明相同条件下铜丝网回热器效率较不锈钢丝网的低,这是因为铜的导热率较不锈钢大很多,因此而产生的轴向导热损失也较大,从而降低了回热器的效率。上图也说明了采用多段式布置的回热器效率较相同平均孔隙率下的回热器效率都较高。这是因为小孔隙率段的回热器比表面积大,增强了回热器的换热能力。而热端填充导热率较大的铜丝网,冷端填充导热率较小的不锈钢丝网的回热器R9较相反填充形式下的R8 换热效果更好,这是因为虽然热端大导热率的材料增大了轴向导热损失,但是由于其温升快,进入小导热率材料阶段其温度还很高,回热器效率仍保持较高的水平。

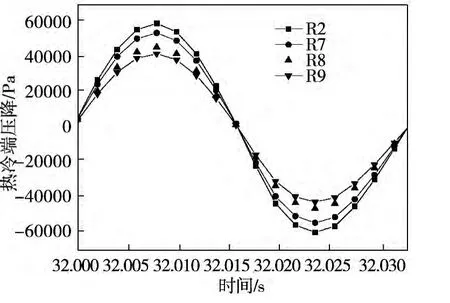

图6 不同结构回热器动态压降

图6 表明了相同平均孔隙率下的回热器压降相差不大,这是因为回热器中流体工质在管道里流动时的阻力损失主要有两种:只与填料结构有关局部压力损失和由于流体在流经管道时由于流体的粘度与管壁产生的粘性力而造成的沿途压力损失,与材料无关,只与工质的物理性质和回热器长度有关。但综合看来单纯填充小导热率材料的回热器R2 压降最大,而R9 压降最小。这是因为小导热率材料的回热器换热慢,流体在管道的粘性损失较大。

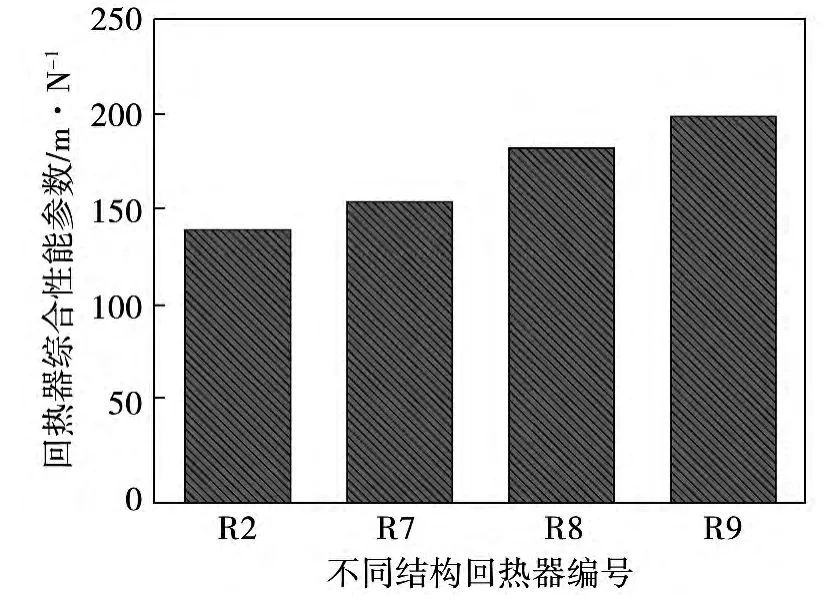

图7 不同结构回热器综合性能参数

图7 为不同结构下回热器的综合性能参数的比较,可以看出,铜丝网填料的回热器综合性能较不锈钢丝网的高,而R9 综合性能最高。因此将大孔隙率高导热率材料的丝网放于热端,将小孔隙率低导热率材料的丝网放于冷端,能使回热器热端流动阻力减小,而冷端能更充分的换热,从而减小回热器流动阻力损失,提高其效率,增大其综合性能参数,最终提高回热器的整体性能。

综合上文的结果可以在前人的研究中得到验证。如文献[11]张晓青的实验结果可以验证单孔隙率下回热器的动态压降规律;文献[4]Lee 等人通过实验验证了平均孔隙率不变,合理的孔隙布置不但能增大回热器效率还能减小其流动阻力损失等。但是这些研究都是对单一指标分别评价后再综合考虑,而本文采用的综合性能参数则同时考虑了两者之间的协调关系,且进一步给出了一个定量化的指标,对研究回热器的性能研究具有指导意义。

5 结论

本文以不同孔隙率、丝网材质及不同填料结构的金属丝网回热器为研究对象,通过流阻损失压力幅值、回热器效率和综合性能参数等定量指标对回热器进行模拟研究,得到如下结论:

(1)回热器效率和流动压降随着孔隙率的减小而增大;小孔隙率的回热器综合性能并不占优势;回热器填料应在满足工作条件下选择较大孔隙的丝网。

(2)单纯填充小导热率材料的回热器压降非常大;采用多段式填料结构能提高回热器的效率。

(3)将大孔隙率高导热率的材料填充回热器热端,将小孔隙率低导热率材料的丝网置于冷端,能进一步减小回热器流动阻力损失,提高其效率,增大其综合性能参数,从而提高回热器的整体性能。

[1]胡义,朱顺敏,徐兵.大型远洋运输船舶碟式斯特林太阳能热发电系统的构建[J].中国修船,2014,27(4):24 -27.

[2]Puech P,Tishkova V. Thermodynamic analysis of a Stirling engine including regenerator dead volume[J]. Renewable Energy,2011(36):872 -878.

[3]Formosa F. Coupled thermodynamic-dynamic semi -analytical model of free piston Stirling engines[J].Energy Conversion and Management,2011(52):2098 -2109.

[4]Lee G T,Kang B H,Lee J. Effectiveness enhancement of a thermal regenerator in an oscillating flow[J].Thermal Engineering,1998,18(8):653 -660.

[5]Bin - Nun U,Manitakos D. Low cost and high performance screen laminate regenerator matrix[J]. Cryogenics,2004(44):439 -444.

[6]黄护林,张喜东,吴月,等. 斯特林发动机中回热器性能研究[J]. 南京航空航天大学学报,2014,46(2):265 -271.

[7]刘钰,邱利民,王波,等. 多段式回热器的斯特林热声发动机CFD 仿真[J].低温与超导,2011,38(5):1 -5.

[8]黄小兰,蒋珍华,陈曦,等. 斯特林制冷机分层回热器优化设计与实验[J].低温工程,2014(2):14 -18.

[9]Tanaka M,ect. Flow and Heat Transfer Characteristics of the Stirling Engine Regenerator in an Oscillating Flow[J].JSME,1990,33(2):283 -289.

[10]Michael J M,Howard N S. Fundamentals of engineering thermodynamics. 7th. New York:John Wiley & Sons Inc.2011.

[11]高凡,何雅玲.丝网回热器中换热性能的优化[J].西安交通大学学报,2008,42(9):1070 -1075.

[12]张晓青,廖宜利,胡志勇,等.振荡流下回热器压降特性的实验研究[J].工程热物理学报,2012,33(1):11 -14.