AlN 陶瓷微热板MEMS 传感器阵列设计与工艺实现*

2015-03-30赵文杰杨守杰王向鑫施云波

赵文杰,杨守杰,于 洋,王向鑫,施云波

(哈尔滨理工大学测控技术与通信工程学院测控技术与仪器黑龙江省高校重点实验室,黑龙江哈尔滨150080)

0 引 言

目前,MEMS 传感器与阵列技术工艺研究主要集中在硅基工艺上[1,2],传统的硅微热板结构存在工艺的复杂性和多种成膜工艺的兼容问题,特别是在较高加热工作条件下,存在温度漂移和热膨胀系数不匹配及膜基结合特性差等因素带来的可靠性下降,响应热稳定性差等失稳问题,制约了MEMS 半导体气体传感器的应用[3]。虽然陶瓷MEMS气体传感器研究和发展较晚,但随着陶瓷材料机械性能改进和微加工工艺技术的提高,Al2O3,AlN 及SiC 等陶瓷作为微热板基底具有热性能稳定、结构设计简单、工艺成本较低及兼容性好等优点,已经在微热板陶瓷基气体传感器取得了一定进展[4~6]。

陶瓷微热板传感器阵列是将多个传感器单元集成在同一衬底上,传感器单元处于加热工作状态时,由于单元之间热传导难免产生较大热干扰,使工作温度偏离或温度分布改变。针对陶瓷抗腐蚀性和难加工特点,传统硅工艺湿法刻蚀不再适用,采用激光微加工刻蚀方法可有效解决陶瓷衬底难刻蚀热隔离结构问题。在陶瓷微热板传感器中Pt膜是加热器电极、温度传感器及信号电极最理想的材料,需通过光刻剥离工艺来实现,虽然反转工艺法通过采用反转胶可以实现理想的梯形凹槽,达到良好的剥离效果,但在实际应用过程中相对增加了反转烘和范曝光两道工艺步骤,同时1~2 s 的曝光时间对光刻胶成型的质量难以精确控制,常用的AZ 系列的反转胶价格较为昂贵,提高了工艺成本。能否使用普通的正性光刻胶实现剥离工艺一直是科研工作者研究热点[7,8]。

针对非硅基陶瓷微热板的MEMS 工艺特点,本文提出了采用激光微加工刻蚀技术进行热隔离设计,优化传感器阵列单元的热梯度分布。同时针对抗腐蚀Pt 膜图形化采用普通正性光刻胶难实现光刻剥离工艺特点,研究柔性机械光刻剥离工艺制备方法,实现陶瓷微热板Pt 膜电极传感器阵列设计的关键技术。

1 设计与仿真

1.1 结构设计与热分析

研究MEMS 微热板气体传感器热学特性目的在于低功耗化,热稳定特性及合理的热梯度分布特性设计,可以通过材料选择、结构设计及封装方式等手段进行优化。其中在热损耗的三种途径中热传导占主导作用,膜基的热传导是一个三维问题,为了模型简化,在膜基纵向尺寸较小情况下,即膜厚较薄时可以忽略纵向热传导损失,一般膜厚在μm 级,而膜基横向尺寸在mm 级。从模型结构上进一步解决热传导损耗的复杂性,封闭膜结构一般可将方形膜基结构转换近似为圆形结构,从而转换为圆柱坐标体系一维热传导问题进行分析。

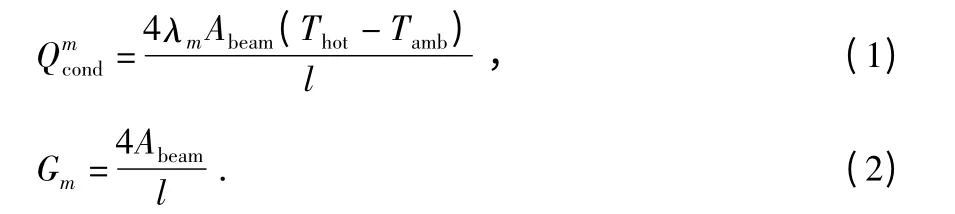

从工艺上AlN 陶瓷形成优良质量的封闭的薄膜是一个难点[2]。为解决其厚度带来的热传导损失问题,可以采用热隔离结构减小热传导截面积,从而减小结构几何因子Gm,可有效降低热传导损耗。如果按着一维热传导模型,热传导损耗与热传导梁的截面积Abeam呈正比,与梁的长度l 呈反比,如图1 所示为悬浮桥式传感器单元结构,其膜基的热传导损耗公式为

图1 气体传感器阵列单元结构平面与截面图Fig 1 Planar and sectional graphs of unit structure of gas sensor array

根据图1 传感器单元热隔离结构设计,基片厚d=0.2 mm的AlN 陶瓷基片,采用激光刻蚀四个梯形热隔离通孔结构设计,所形成的梁的横截面积Abeam=0.2 mm×0.2 mm,梁的长度l=0.7 mm,传感器单元加热区尺寸1.2 mm×1.2 mm。可见,采用图1 模型热隔离悬浮桥结构设计,其热传导损耗较大降低,同时热隔离孔的设计减小了的空气接触表面积,也降低了热对流和热辐射损耗。

1.2 热结构仿真

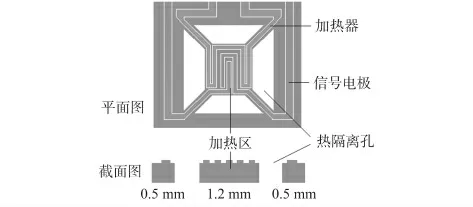

微热板传感器阵列加热器生成的热能,由于温度梯度、空气接触、电磁辐射形式存在以热传导、热对流和热辐射途径最终达到热平衡。图2 为理想边界条件热隔离前后传感器阵列ANSYS 仿真热梯度分布和温度梯度矢量图,假设在理想边界条件下(即环境温度为25 ℃时),空气的对流系数hf=10 W·m-2·K-1,忽略热辐射影响。在感器阵列设计过程中衬底基片采用AlN 陶瓷,加热电极与信号电极为Pt膜。主要材料AlN 和Pt 膜热传导系数分别为170 W/(m·K)和73 W/(m·K)。

从图2(a),(c)未隔离结构微热板的温度分布云图和矢量图中可以看出:由于热传导的影响,单元的热场发生偏离工作温区现象,单元之间存在严重热场交叠干扰,温度矢量较均匀向边缘扩散。从图2(b),(d)中可以看出:在热隔离设计后相同功耗下温度明显升高,温度分布集中在单元加热区,且温度梯度矢量主要沿着传感器单元的4 个梁方向梯度扩散,四单元阵列具有较理想的稳态热分布梯度特性。由于热隔离孔作用降低了热传导的扩散损失,同时降低了热对流和热辐射面积,从而提高中间加热区与边界基体的温度梯度,降低了对其它单元之间的热干扰耦合影响,验证了结构设计的合理性与工艺实现的可行性。

图2 理想边界条件热隔离前后传感器阵列ANSYS仿真热梯度分布和温度梯度矢量图Fig 2 Thermal gradient distribution and temperature gradient ector graphs of sensor array before and after thermal isolation by ANSYS simulation under ideal boundary conditions

2 关键工艺

2.1 柔性机械剥离工艺

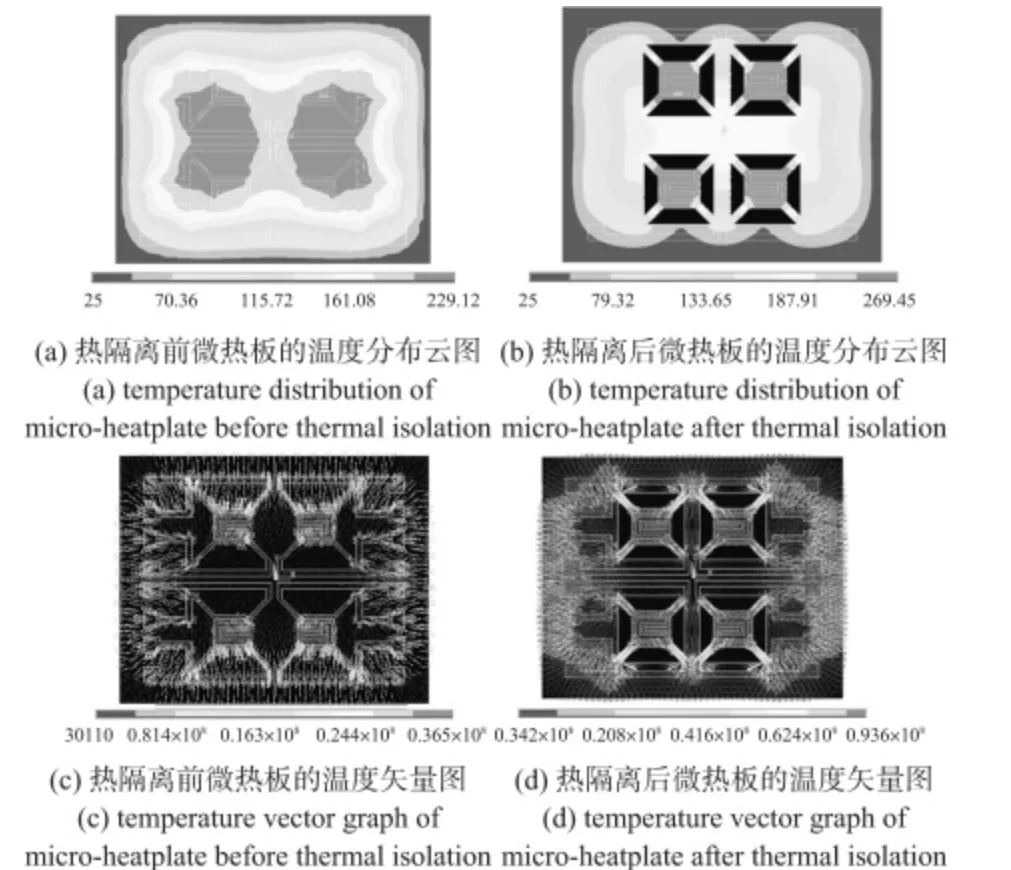

柔性机械剥离方法是采用普通BP212 型正性光刻胶,通过柔性的双向拉伸聚丙烯(biaxially oriented polypropylene,BOPP)压敏胶粘带,粘附在金属化沉积的基片表面,采用机械力揭膜(机械力F 作用)的方法依靠压敏胶带的粘附作用力剥离掉未直接沉积在基片表面的金属线。柔性机械剥离工艺法解决了普通正性光刻胶形成倒梯形凹槽沉积金属Pt 膜时,由于梯度台阶沉积互连无法剥离干净的问题,机械剥离前要用丙酮有机溶剂溶掉金属膜下的光刻胶。柔性机械剥离法工艺步骤流程如图3 所示。

图3 柔性机械剥离法工艺流程Fig 3 Flexible mechanical lift-off process

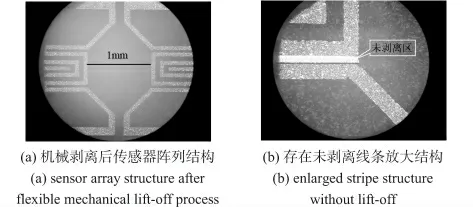

柔性机械剥离法避免了使用化学腐蚀剂刻蚀的污染,同时简化了反转工艺法步骤,降低了工艺成本,保证了金属膜线条的清晰和质量。柔性机械剥离法要求显影后正性光刻胶残留较少,保证沉积金属与基底粘附力较好,在采用BOPP 胶带时,金属膜与基底的粘附力大于与胶带的粘附力,从而保证机械剥离需要的部分不被剥落。图4 是在陶瓷基片上采用柔性机械剥离法制备的Pt 膜电极,电极线宽100 μm,线间隙50 μm,且线条边缘清晰、完整,根据边缘效果分析,此工艺法可实现线条细化到10 μm 左右。

图4 AlN 陶瓷基柔性机械剥离传感器阵列与放大实物图Fig 4 Physical and enlarged graphs of AlN-based sensor array prepared by flexible mechanical lift-off process

2.2 激光刻蚀工艺

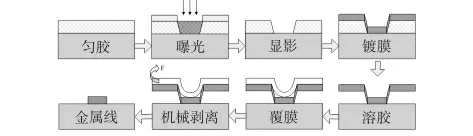

微热板型器件设计和加工往往需对温度分布影响,特别是对功耗和温度分布的调整,考虑陶瓷微热板难加工特性,通常采用激光刻蚀隔热槽进行热分布调整。隔热槽的设计和制作是材料、结构、尺寸综合设计结果,首先,隔热槽宽度要尽可能的窄,以减少对基体的热应力影响和残余应力的产生;其次,隔热槽设计要将各个分立元件分离,最大限度地消除单元之间的热干扰;再次,隔热槽设计要考虑热分布的对称性,避免温度场梯度分布不均产生的失稳影响。利用激光刻蚀具有高精度、刻蚀深宽比高、无污染、操作灵活等特点,图5 给出了激光微加工热隔离刻蚀的工艺原理。

图6 给出了四单元传感器阵列热隔离刻蚀结构图,由于AlN 陶瓷具有较高导热性,不易发生局部受热膨胀断裂现象,可以刻蚀微梁宽到0.2 mm。从图6 中可以看出:刻蚀边缘效果清晰整齐,热隔离刻蚀效果理想。可见通过激光刻蚀实现了陶瓷微热板抗腐蚀、难加工的工艺难点,有效优化了陶瓷微热板的热结构设计,提高了陶瓷陶瓷加工工艺的可行性。

图5 激光刻蚀简化原理图Fig 5 Simplified principle diagram of laser etching

图6 四单元传感器阵列热隔离刻蚀结构图Fig 6 Structural diagrams of the thermal isolation etching of four-unit sensor array

3 仿真实验分析

为验微热板传感器阵列结构设计的合理性及热隔离设计降低功耗的效果,进行了有限元热仿真实验定量分析。图7 给出了热隔离前后微热板传感器阵列径向温度分布曲线分布。从图7(a)中曲线可以看出:热扩散分布保持结构的对称性,相邻两传感器单元有效温区向中心发生偏离,偏移距离达0.5 mm,单元加热区温差最大值达50 ℃,相邻单元之间的温度场交叠严重,与中心节点温差小于10 ℃,几乎形成统一温度场。原因是主要受AlN 基底热传导系数较高和结构几何系数Gm偏高影响,需要进行结构尺度设计,降低结构几何系数,调整温度分布偏移,降低单元之间的温度干扰影响。

结构尺度优化设计主要有两种方法,一是减小有效温区膜厚方式降低热传导,二是刻蚀悬浮桥结构减小热传导截面积方式降低热传导,根据陶瓷难加工特性,采用热隔离刻蚀悬浮桥结构方法降低结构几何系数。从图7(b)给出了采用热隔离后悬浮桥结构温度径向分布曲线,从图中可以看出相邻传感器单元温区未发生偏离,单元加热区最大温差小于10 ℃,单元加热中心温度与阵列中心温差达80 ℃以上,相邻单元之间的温度场交叠干扰明显降低,采用热隔离设计明显降低了阵列单元之间的热干扰影响。在相同的加热功耗下相对未热隔离结构温度提高了50 ℃,说明热隔离结构明显提高了功耗设计。

图7 热隔离设计前后阵列单元径向温度分布曲线Fig 7 Temperature distribution curves of sensor array before and after thermal isolation

4 结 论

通过陶瓷微热板气体传感器阵列设计与热稳态分析,设计了AlN 基微热板四单元热隔离气体传感器阵列,并对结构进行了有限元热仿真实验,给出了热隔离前后温度曲线对比分析,验证结构设计的合理性。根据AlN 陶瓷微热板的抗腐蚀性和难加工特性,实现了利用普通正性光刻,通过胶柔性机械光刻剥离工艺法制备良好的Pt 膜结构。同时采用激光微加工实现了热隔离设计,验证了非硅基MEMS 工艺的可行性。激光微加工和柔性机械剥离相结合的微加工方法具有方法简单、成本低、应用灵活等特点,为研究新型微结构的气体传感器提供技术支持。

[1] Usung P,Byoungkyoo P,Moon I K,et al.Development of a dualaxis micromachined convective accelerometer with an effective heater geometry[J].Microelectronic Engineering,2011,88:276-281.

[2] Lee Y S,Song K D,Huh J S,et al.Fabrication of clinical gas sensor using MEMS process[J].Sensors and Actuators B,2005,108:292-297.

[3] 于 隽,唐祯安,黄正兴,等.微热板阵列的热干扰[J].半导体学报,2008,29(8):1581-1584.

[4] 薛严冰,唐祯安.陶瓷微热板阵列可燃性气体传感器[J].光学精密工程,2012,20(10):2200-2206.

[5] Brueckner K,Niebelschuetz F,Tonisch K,et al.Micro-and nanoelectro-mechanical resonators based on SiC and group III-nitrides for sensor applications[J].Physical Status Solidi(A):Applications and Materials Science,2011,208(2):357-376.

[6] 周 真,赵文杰,施云波,等.AlN 微热板气体传感器阵列热失稳特性研究[J].仪器仪表学报,2013,34(12):2757-2762.

[7] 陈德鹅,吴志明,李 伟,等.图形反转工艺用于金属层剥离的研究[J].半导体技术,2009,34(6):535-538.

[8] 何大伟,程新红,王中键,等.反转胶Lift-off 工艺制备堆栈电感[J].功能材料与器件学报,2010,16(2):109-113.