基于正交试验的PP车门内饰板注塑工艺参数优化

2015-03-28刘朝福刘建伟何玉林

刘朝福,刘建伟,何玉林

(1. 桂林电子科技大学信息科技学院,广西壮族自治区桂林市 541004;2. 桂林电子科技大学教学实践部,广西壮族自治区桂林市 541004;3. 桂林电子科技大学机电学院,广西壮族自治区桂林市 541004)

车门内饰板大都采用工程塑料通过注塑成型工艺制造,在塑料原料、注塑机、注塑模具等条件不变的情况下,熔体温度、注射时间、模具温度、保压压力、保压时间等直接影响注塑件的翘曲变形量,决定注塑件的尺寸精度和外观质量。由于注塑成型的各工艺参数间是非线性和强耦合性的[1],使工艺参数的优化过程变得十分困难和费时。正交试验是解决多因素、多位级复杂问题的一种设计方法[2],可用少量实验次数就能较为全面地反映实验对象的信息,通过分析正交试验结果可以快速确定各因素及其交互作用对实验指标的影响程度。

本工作采用正交试验法,利用Moldflow分析软件对某型号汽车车门内饰板进行注塑成型模拟,分析熔体温度、模具温度、注射时间、保压压力和保压时间等对注塑件翘曲变形量的影响,并找出可降低车门内饰板翘曲变形量的最佳工艺参数,最后通过实际生产验证所选工艺参数的正确性。

1 实验部分

1.1 车门内饰板的特点及所用原料性能

选取广西柳州某企业一款在产轿车的车门内饰板为研究对象,其外形尺寸为705 mm×606 mm×98 mm,注塑件壁厚2.1~3.2 mm,总质量约2.1 kg,壁厚相对均匀,注塑件整体相对规整,无特别明显尖角、薄壁等特别难成型的特征。

车门内饰板用原材料为改性聚丙烯(PP),牌号为PL203HC,贵州凯科特材料有限公司生产,其主要性能见表1。

表1 PP PL203HC的主要性能Tab.1 Main properties of PP PL203HC

1.2 实验设备及软件

SA5300/4000型注塑机,宁波海天塑机集团有限公司生产;车门内饰板注塑模具,一模一腔,自制;ROMER-1型柔性关节臂激光测量系统,海克斯康测量技术(青岛)有限公司生产。

2 结果与讨论

2.1 正交试验方案

对注塑成型的制件而言,影响其翘曲变形量的主要工艺参数有熔体温度、模具温度、注射时间、保压时间、保压压力等,每个工艺参数对注塑件翘曲变形量的影响都不相同且相互制约[3]。

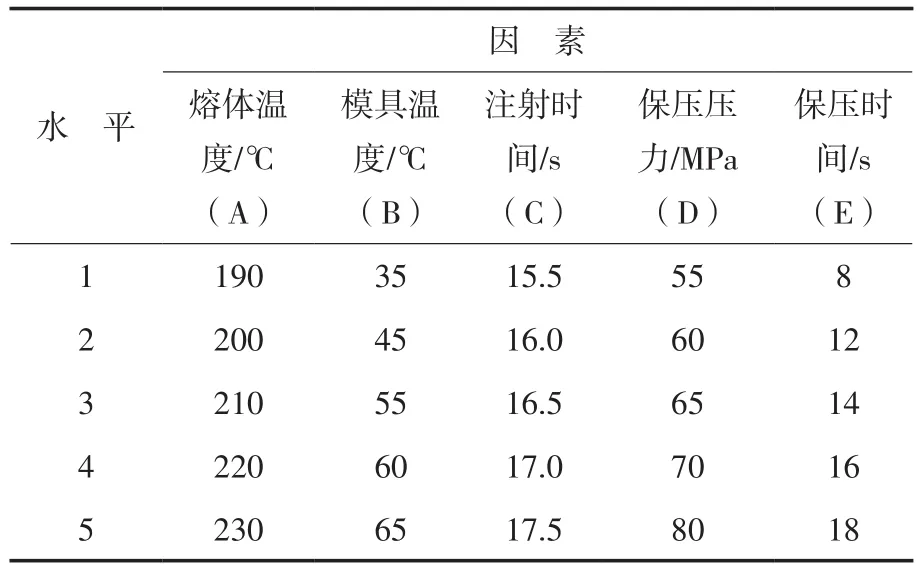

针对本工作研究对象,具体实验流程设计为:1)确定Moldflow软件模拟实验的目标;2)确定影响实验目标的影响因素及其位级,并列出因素水平表;3)构建合理的正交试验表,并将车门内饰板数字模型导入Moldflow软件中进行模拟分析;4)处理模拟实验结果的数据;5)分析并选择最佳工艺参数组合;6)验证工艺参数的正确性。据此,本工作以车门内饰板的翘曲变形量为模拟实验的目标,确定了影响实验目标的因素为熔体温度、模具温度、注射时间、保压压力和保压时间,共5个,分别记为A,B,C,D,E,5个因素再各取5个水平,结果见表2。

表2 正交试验的因素及水平Tab.2 Factors and levels of the orthogonal experiments

2.2 正交试验数据处理

将车门内饰板的三维模型导入Moldflow软件中,分别进行25次模拟注塑成型,分析、计算翘曲变形量。25组实验测定的翘曲变形量分别为12.25,12.01,11.95,11.90,11.92,10.25,10.28,12.22,12.24,12.03,11.65,11.71,11.64,12.01,12.85,10.55,10.65,11.98,12.02,12.23,11.12,11.78,11.94,12.36,12.04 mm。

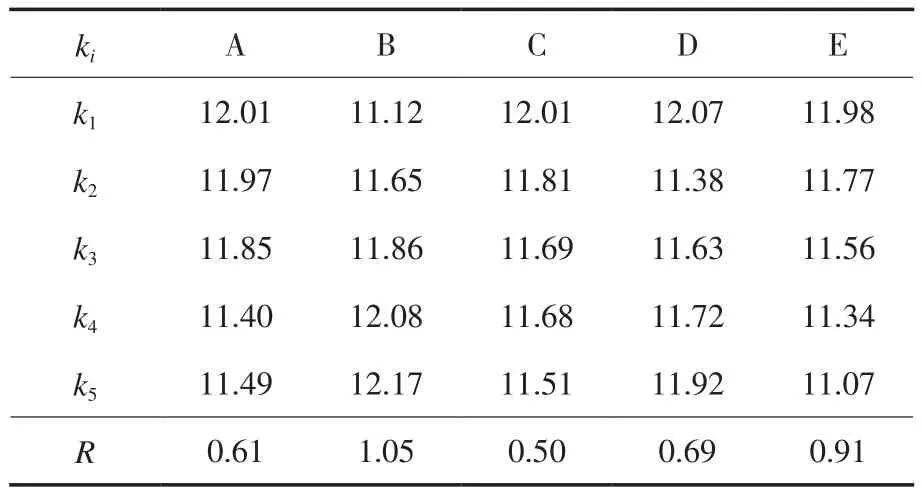

对实验数据进行统计分析,得到各因素在不同水平的翘曲变形量之和的平均值(记为ki);同一因素的平均值中,其最大值和最小值之差为极差(R),逐一计算各个因素的R,结果见表3。R的大小体现了因素变化对实验指标的影响程度,R越大,表示所对应的工艺参数对实验目标(翘曲变形量)影响越大,这个因素就越重要[4]。影响车门内饰板翘曲变形量的工艺参数中,其重要程度由大到小依次为:B,E,D,A,C。

2.3 注塑工艺参数与注塑件翘曲变形的关系

导致注塑件产生翘曲变形的内在原因[5-6]主要有:1)由于熔体与模腔壁接触的各处温度不完全相同,造成熔体热收缩不均匀而引起翘曲变形;2)由于注塑件不同部位的厚度不完全一致,在体积收缩过程中产生不同收缩量而引起翘曲变形;3)注塑件内高聚物分子链的取向差异,成型过程中的高聚物分子链在平行分子排列方向与垂直分子排列方向的收缩不一致而引起翘曲变形。根据表3统计的结果,按照其影响程度的重要性逐一绘图并分析各工艺参数对注塑件翘曲变形量的影响程度和原因。

表3 翘曲变形结果的极差分析Tab.3 Range analysis of the warpage results mm

从图1看出:车门内饰板的翘曲变形量随模具温度上升而显著增加。模具温度对注塑件翘曲变形的影响主要是收缩变形[7],主要发生在浇口凝固封闭后、注塑件脱模前这一过程,浇口封闭后,注塑机对模腔的填充和保压作用完全丧失。因此,随着模具温度升高,熔体冷却定型所需时间将增加,注塑件脱模后的翘曲变形量就增大。

图1 模具温度对车门内饰板翘曲变形量的影响Fig.1 Effect of the mold temperature on the warpage of the door trim panel of automobile

从图2看出:车门内饰板的翘曲变形量随着保压时间的延长而逐渐下降。这是因为保压时间越长,越有利于更多熔体补充到模具型腔内,用以弥补模腔内因冷却收缩而产生的空隙,这个补充作用越强,模腔内熔体的内应力就越小,注塑件的翘曲变形量就越小。

图2 保压时间对车门内饰板翘曲变形量的影响Fig.2 Effect of the packing time on the warpage of the door trim panel of automobile

从图3看出:保压压力较小时,车门内饰板的翘曲变形量随着保压压力增加而显著下降,但保压压力上升到约61MPa后,车门内饰板的翘曲变形量又随之上升。这是因为较高的保压压力可以使模腔内的熔体更加密实,从而减少车门内饰板由于收缩导致的翘曲变形;但是,过高的保压压力会导致模具锁模不严密而产生熔体溢出的现象[8],并且可能引起较高的流动残余应力,从而导致车门内饰板的翘曲变形量增大。

图3 保压压力对车门内饰板翘曲变形量的影响Fig.3 Effect of the packing pressure on the warpage of the door trim panel of automobile

从图4看出:车门内饰板的翘曲变形量随着熔体温度的升高先逐渐降低,在温度为225 ℃时达最小,随后略微升高。熔体温度对于注塑件收缩的影响包括热收缩、结晶收缩、取向收缩和补压收缩等,熔体温度升高,其黏度降低,流动性增大,充填到模具的能力就会提高,补压收缩的作用就会增强,注塑件的翘曲变形量就逐渐减少;但是,随着熔体温度的进一步上升,熔体在保压和冷却定型阶段的热收缩、结晶收缩和取向收缩等均会有所上升[9-10],从而导致注塑件的总体翘曲变形量在225 ℃以后会略微上升。

图4 熔体温度对车门内饰板翘曲变形量的影响Fig.4 Effect of the melt temperature on the warpage of the door trim panel of automobile

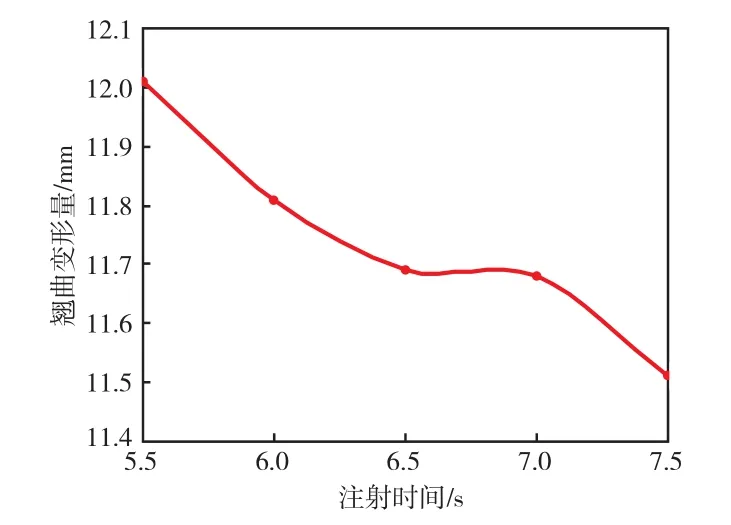

从图5看出:车门内饰板的翘曲变形量随着注射时间的增加而逐渐下降。这是因为对于熔体体积一定的注塑件而言,注射时间越短,其相应的注射速度就必须越大,熔体在此过程中受到的剪切作用就越强,熔体中高聚物的结晶和取向作用越明显[11],结果是注塑件的翘曲变形量变大。

图5 注射时间对车门内饰板翘曲变形量的影响Fig.5 Effect of the injection time on the warpage of the door trim panel of automobile

2.4 最佳工艺参数的确定

注塑工艺参数的重要程度由大到小依次是模具温度、保压时间、保压压力、熔体温度和注射时间(见表3)。因此,为满足车门内饰板的翘曲变形量为最小这一目标,结合表3,在表2中即可查找到最佳的工艺参数组合应为A4B1C4D2E5。具体工艺参数为:熔体温度220 ℃、模具温度35 ℃、注射时间7 s、保压压力60 MPa、保压时间18 s。

2.5 最佳工艺参数的验证

将最佳工艺参数导入Moldflow分析软件中进行模拟注塑分析[12],系统显示车门内饰板的最大翘曲变形量降至8.33 mm,即内饰板的翘曲变形现象得到明显改善。

为了进一步检验分析结果,将最佳工艺参数组合在注塑机及车门内饰板模具上进行实际生产。采用柔性关节臂激光测量系统测量所制车门内饰板的翘曲变形量,其最大值为8.85 mm,与前述分析结果非常相近,由此证明正交试验所选最佳工艺参数是正确的。

3 结论

a)采用PP作原料的车门内饰板,注塑工艺对其翘曲变形量的影响程度由大到小依次是模具温度、保压时间、保压压力、熔体温度、注射时间。

b)当模具温度为35 ℃、保压时间为18 s、保压压力为60 MPa、熔体温度为220 ℃、注射时间为7 s时,车门内饰板的翘曲变形量最小,采用Moldflow软件模拟出其最小值为8.33 mm。

c)将优选的注塑工艺用于车门内饰板的实际生产,车门内饰板的翘曲变形量为8.85 mm,与Moldflow软件模拟结果基本吻合。

[1] 孙晋,李永泉,李峰,等. 注塑工艺参数对汽车保险杠翘曲变形的影响研究[J].塑料工业,2011, 39(5):49-53.

[2] 王利霞,杨杨,王蓓,等. 注塑成型工艺参数对制品体收缩率变化的影响及工艺参数优化[J]. 高分子材料科学与工程,2004,20(2):173-176.

[3] 杨家兴,高洁. 基于Moldflow的塑件翘曲分析及改善实例[J]. 塑料,2013, 42(4):74-77.

[4] 贺华波. 基于正交实验的旋盖产品成型工艺参数优化设计[J]. 工程塑料应用,2009,37(4):35-37.

[5] Ozcelik B,Sonat I. Warpage and structural analysis of thin shell plastic injection molding[J]. Meter Des,2009,30(1):367-375.

[6] 李海梅,刘荣志,申长雨,等. 注塑件翘曲变形的CAE研究[J]. 中国塑料,2003,17(3):53-58.

[7] 赵苗,辛勇. 注塑制品翘曲变形的研究进展[J]. 中国塑料,2012, 26(4):66-69.

[8] Ren Bin,Zhang Shuyou,Tan Jianrong. Structural scheme optimization design for the stationary platen of a precision plastic injection molding machine[J]. Chinese Journal of Mechanical,2014,27(4):714-721.

[9] Subremanian N R,Lin Tingyu,Seng Yak Aik. Optimizing warpage analysis for an optical housing[J]. Mechatronics,2005, 15(1):111-127.

[10] 李艳东,乔辉,丁筠,等. PLA与PP,LDPE流变性能比较[J].合成树脂及塑料,2014,31(2):71-75.

[11] 董斌斌,申长雨,李倩. 注射成型薄壁制品收缩与翘曲因素[J]. 化工学报,2005,56(4):727-732.

[12] 王婷兰,唐颂超,郭娟,等. 剪切变形对PPR断裂韧性的影响[J]. 合成树脂及塑料,2010,27(3):15-18.