耐吸潮埋弧焊用烧结焊剂①

2015-03-27刘昕何少卿艾梓涵

刘昕,何少卿,艾梓涵

(1.锦州市特种设备监督检验所,辽宁 锦州121000;2.渤海船舶职业学院,辽宁 葫芦岛125001)

1 发明概述

埋弧焊用烧结焊剂分为烧结型和熔炼型两大类别,最近以焊接工艺性能优良,而且能获得优良的熔敷金属性能的烧结焊剂为主流。这种烧结焊剂一般地使用水玻璃作为粘结剂,将氧化物和氟化物等原材料粉剂经混合→造粒→干燥→烧结等工序加工制造而成。

水玻璃一般是含有硅酸钠和硅酸钾等水溶液,钠和钾碱金属成分吸潮性严重。此外,水玻璃造粒后干燥、烧结后起泡,增加焊剂的比表面积,因此又增加了吸潮性。使用这样的焊剂焊接时,吸潮的水分受电弧热分解而形成氢,这是向熔敷金属中过渡扩散氢的原因。

为了防止烧结焊剂的熔敷金属的扩散氢含量,寻求了各种的手段和方法。例如,在特公昭51-16172号、特公昭56-53476号和特公昭58-49358号公报中报道了增加焊剂中碳酸盐的比例,焊接时产生CO2气体,降低H2分压,防止扩散氢含量的方法。此外还提出了使用低吸潮性物质的粘结剂来防止熔敷金属中扩散氢含量的方法。例如,特公昭51-26308号公报中,提出了控制水玻璃的Na2O/K2O摩尔比,而且采用适当烧结温度的低吸潮方法。特公昭51-25809号公报中,提出了使用低吸潮性的硅酸锂水溶液或者在硅酸钠、硅酸钾等水玻璃中加入硅酸锂,降低吸潮性方法的提案。

在特公昭52-2700号公报中,提出了在焊剂中加入含有碱金属和氧化硼等玻璃粉,烧结时玻璃粉末软化,覆盖在焊剂颗粒表面上,降低吸潮性的方法。另外,在特公昭60-106695号公报中提出了焊剂烧结后,在真空中去除水分,然后使用焊剂表面吸附CO2气体来降低吸潮性的方法。然而,在焊剂中添加碳酸盐的方法,焊接时碳酸盐分解产生CO2气体,焊道表面粗糙,特别是高速焊时存在工艺性能问题。控制Na2O/K2O摩尔比,添加碳酸锂的方法,在常规的烧结温度(400~600℃)时,不能满足抑制吸潮性。在焊剂添加含有碱金属和氧化硼等玻璃粉末的方法,只在焊剂中混合玻璃粉,由于焊剂的颗粒受到限制,软化时不能充分地覆盖焊剂的每个颗粒,不能获得充分的耐潮性效果。还有焊剂表面吸附CO2气体的方法,焊剂整个表面很难均匀吸附,即使焊剂被CO2化,也存在部分焊剂吸潮的问题。

为了有利地解决上述的各种问题,改善焊剂耐吸潮的效果,降低熔敷金属中扩散氢含量而发明一种埋弧焊用烧结焊剂。经试验证明,这种焊剂应用广泛,效果良好。

2 发明的内容

2.1 解决课题的手段

按式(1)计算的焊剂成分含量A值小于35,即

按式(2)计算的水玻璃粘结剂水溶性物质摩尔比在2.0 ~4.0 范围内,即:

焊剂的比表面积小于0.2 m2/cm3。

由于控制与焊剂成分中H2O反应易生成氢氧化物的成分含量在规定值以下,降低了由焊剂成分的吸潮量,此外降低了造粒用的粘结剂的软化温度,在烧结时粘结剂容易熔融在每个焊剂颗粒表面形成均匀的薄膜,减少了烧结后的焊剂的比表面积,防止焊剂吸收水分,进而防止了氢向熔敷金属中扩散。尤其是调整粘结剂改善了吸潮性,由Na2O阻断水玻璃粘结剂的主要成分SiO2的网络结构,具有良好的流动性,同时在水玻璃中加入B2O3,降低了水玻璃的软化温度。

2.2 焊剂的组成

耐吸潮焊剂成分的组成及限制范围的理由如下。

(1)SiO2:30% ~70%,SiO2是调整焊剂的熔点,影响熔渣流动性的成分。SiO2含量小于30%时,熔渣流动性过剩,焊道高度不仅不足而且脱渣不好。SiO2含量大于70%时,熔渣流动性差,其结果是焊道表面粗糙,所以SiO2总量控制在30% ~70%范围内。

(2)Al2O3:5% ~30%,Al2O3是影响熔渣流动性的成分,含量小于5%时,熔渣流动性过大,另一方面Al2O3超过30%时,严重损害熔渣流动性,所以Al2O3控制在5%~30%范围内。

利用(3)式将矩阵B进行化简发现它的行和与列和都为零,因此矩阵B总有特征向量(1,1,1,...),其对应的特征值为0,这是拉普拉斯图矩阵的性质〔7〕,也是图分割的基础。

(3)MgO:3% ~30%,MgO是提高脱渣性的有效成分,含量小于3%时,缺乏这种效果,超过30%时,熔渣的熔点提高,焊道形状不好,因此MgO含量控制在3% ~30%范围内。

(4)MnO:5% ~40%,MnO是提高焊道弧坑均匀性的成分,含量小于5%时,缺乏这种效果,超过40%时,熔渣流动性过大,所以MnO含量限制在5% ~40%范围内。

(5)CaO:10%以下,CaO是影响熔渣流动性的成分,含量大于10%时,熔渣流动性差,焊道形状不好,所以CaO含量控制在10%以下。

(6)CaF2:5% ~20%,CaF2对熔渣流动性影响较大,含量小于5%时,熔渣流动性差,超过20%时,熔渣流动性过大,因此CaF2含量控制在5% ~20%范围内。

(7)脱氧剂:小于5%,Fe-Si、Fe-Al和 Fe-Mn等脱氧剂能有效地提高焊道表面的光泽,超过5%时,不能获得上述的效果,所以限制在5%以内。

(8)合金成分:小于5%,埋弧焊时为了提高熔敷金属的冲击韧性,一般在焊剂中添加Ti、Al、Mo等合金成分,这些合金加入量超过5%时,合金成分过量,因此熔敷金属的冲击韧性降低,因此合金成分控制在5%以下。

(9)Sol.SiO2:4% ~ 8%,Sol.SiO2表示水溶性的SiO2,这种物质是水玻璃粘结剂含有的,是用来评价焊剂的吸潮性和颗粒之间粘结强度的参数。含量小于4%时,得不到充分的颗粒强度,焊剂易粉碎;含量超过8%时,粘结剂的软化温度升高,焊剂的比表面积增大,耐吸潮性下降。所以,Sol.SiO2含量控制在4% ~8%范围内。

(10)Sol.(Na2O+K2O+Li2O):1% ~ 3%,Sol.(Na2O+K2O+Li2O)表示水溶性的Na2O、K2O、Li2O的合计含量,与Sol.SiO2相同,是水玻璃粘结剂中含有的,是评价焊剂的吸潮性和颗粒强度的参数。这些碱金属阻断水玻璃中SiO2的网络,使水玻璃具有良好的流动性,减少焊剂的比表面积。对于烧结后的焊剂,Na2O吸潮后易生成NaOH,NaOH阻止水玻璃SiO2中的Si-O结合,影响粘结剂的流动性和焊剂颗粒强度。此外,K2O和Li2O也同样具有Na2O的作用,规定这些的总量是重要的。这些合计量小于1%时,焊剂比表面积小,效果不充分;超过3%时,不仅焊剂强度不够,而且耐吸潮性下降,所以其含量为1% ~3%。

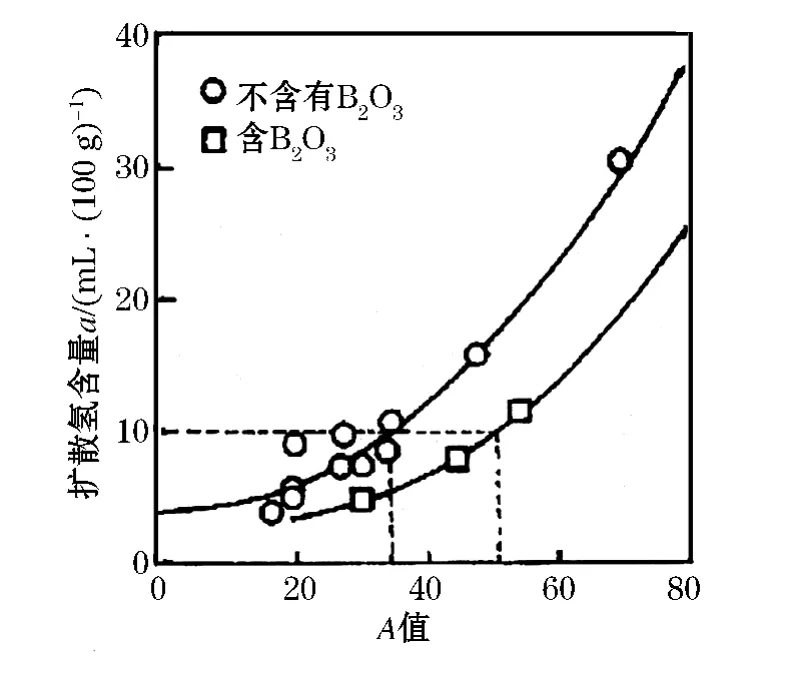

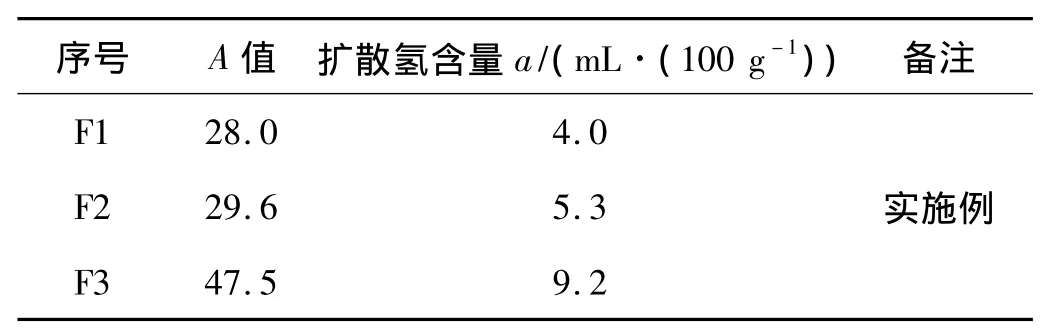

(11)A≤35,焊剂的吸潮性主要取决与H2O反应生成氢氧化物的MgO、CaO、MnO、Na2O、K2O和Li2O的含量。根据这种观点求出各种氧化物生成氢氧化物时各种成分的1 kg的热焓当量,算出以MgO为1时各种成分的热焓变化的系数,然后算出各种氧化物含量与系数乘积的和作为A。因此,A作为衡量焊剂成分与水亲合性的指标。图1是各种成分组成的烧结焊剂在温度30℃、湿度80%环境中放置24 h吸潮后进行氢试验(按JIS Z3118标准进行),扩散氢含量与A值的关系示意图。如图1所示,A≤35时,扩散氢含量小于10 mL/100 g,吸潮量小,A≥35时,吸潮量大,扩散氢含量急剧上升。此外,在同一图中还显示出了在粘结剂中添加B2O3时的结果,加入B2O3时,即使A≤50也不损害吸潮性。

(12)Sol.B2O3:0.1% ~4%,B2O3是为了降低水玻璃粘结剂的软化温度,在焊剂表面加强粘结剂的溶融,降低焊剂比表面积的目的而添加的。因此含量小于0.1%时,效果不充分。超过4%时,焊剂的粘结力下降,所以控制在0.1% ~4%范围内。

图1 焊剂A值与扩散氢含量的关系

(13)摩尔比:4.0≥(Sol.SiO2)/Sol.(Na2O+K2O+Li2O)≥2.0,(Sol.SiO2)/Sol.(Na2O+K2O+Li2O)比表示焊剂粘结能力的指标,比值小于2.0时,粘结力低,焊剂容易粉碎。比值大于4.0时,得不到均匀的焊剂颗粒,所以比值应控制在上述的范围。

从耐吸潮的角度而言,焊剂的比表面积最好控制在0.2 m2/cm3以下。焊剂的比表面积越大,吸潮量也越多,如图2所示,熔敷金属中扩散氢含量随着比表面积增大而增加。如果焊剂的比表面积在0.2m2/cm3以下,吸潮的焊剂(30℃、80%RH、24 h)的熔敷金属中的扩散氢含量可控制在10 mL/100 g以内。

图2 吸潮前后焊剂比表面积与扩散氢含量的关系

3 实施例

3.1 实施例1

将市售的水玻璃调整成表1所示各种粘结剂。将1 g表2所示组成的焊剂原料,加入表1中B4粘结剂120 g(水分不计),经混合、造粒、干燥、烧结,调整粒度,制成表3所示的埋弧焊用烧结焊F1~F4。烧结规范600℃ ×1 h。对上述的焊剂进行熔敷金属扩散氢试验(30℃,80 RH,24 h),结果见表4。其中,F:焊剂;R:焊剂原料种类;B:粘结剂种类。SiO2:包括粘结剂中的SiO2。熔敷金属扩散氢试验按JIS Z3118标准重复进行3次。

表1 水玻璃指标

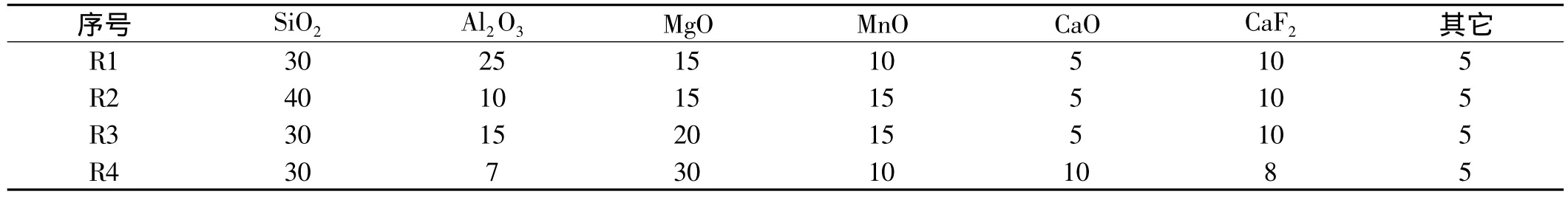

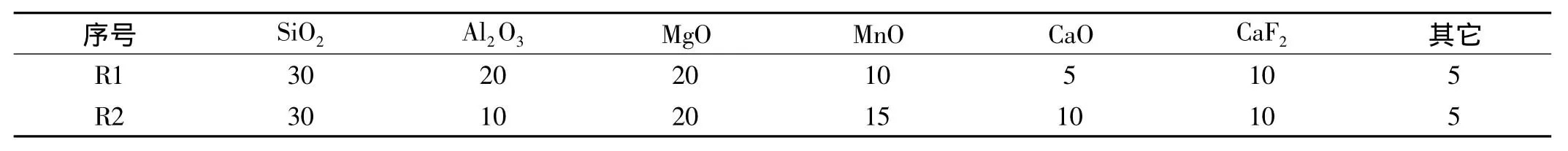

表2 焊剂原料组成(质量分数,%)

表3 焊剂组成(质量分数,%)

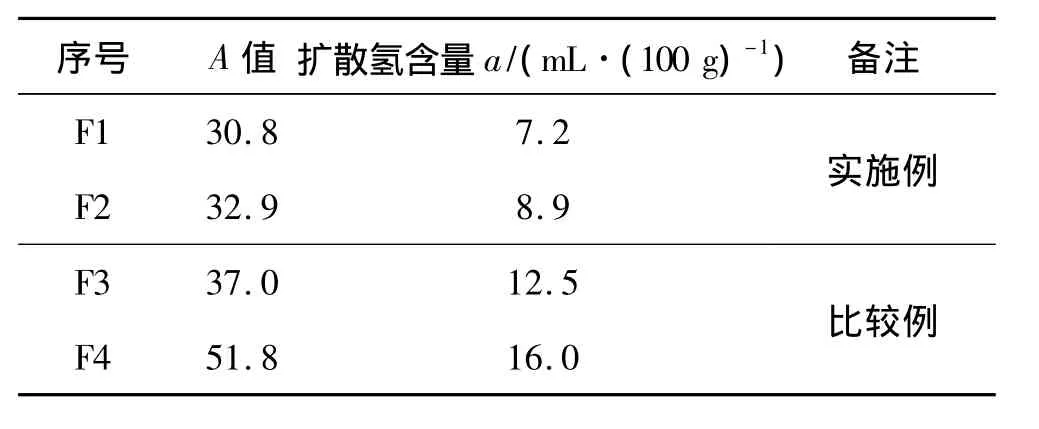

表4 熔敷金属扩散氢含量

表4中无论F1还是F2焊剂,吸潮后的扩散氢含量都控制在较低水平。与此相反,A值超过35的F3、F4号焊剂,吸潮后的含氢量增加。

3.2 实施例2

取表5中所示成分的焊剂原料1 kg,加入表1所示的各种粘结剂120 g(不计水分),进行搅拌、造粒、干燥、烧结、筛分粒度,制成表6所示的埋弧焊用烧结焊剂。烧结规范600℃ ×1 h。其中,F:焊剂;R:焊剂原料种类;B:粘结剂种类;*表示 Sol.(Na2O+K2O+Li2O)。测量上述焊剂吸潮后(30℃,80%RH,24 h)的熔敷金属扩散氢含量,结果见表7。

表5 焊剂原料组成(质量分数,%)

表6 焊剂组成(质量分数,%)

表7中F1~F3焊剂,无论哪种焊剂吸潮后扩散氢含量都较低,与此相反,水玻璃中未加B2O3的F4焊剂,A值不满足小于35条件,吸潮后的氢含量增加。F5和F6焊剂,由于 Sol.SiO2浓度低,而且B2O3浓度高,促进水玻璃凝胶,造粒困难,其结果是焊剂粉化。F7焊剂,Sol.SiO2浓度过高,水玻璃的软化温度升高,结果是烧结时的流动性差,焊剂的比表面积增加,扩散氢含量增加。F8焊剂,碱金属成分(Na2O+K2O+Li2O)浓度低,流动性差,对焊剂颗粒的润湿性差,颗粒之间的粘结强度差,焊剂容易粉化。F9焊剂碱(Na2O+K2O+Li2O)浓度过高,扩散氢含量高。F10焊剂SiO2/(Na2O+K2O+Li2O)比值小,粘结强度下降,结果是焊剂颗粒粉化。

表7 熔敷金属扩散氢含量

3.3 实施例3

取表2中R1、R2、R4焊剂原料各1 kg,加入表1中B1~B3粘结剂120 g(水不计在内),然后进行搅拌、造粒、干燥、烧结、筛分,制成表8所示的埋弧焊用烧结焊剂F1~F3。测量上述焊剂吸潮后(30℃,80%RH,24 h)的扩散氢含量,结果见表9。

表9中的F1~F3焊剂,无论哪一种,Sol.B2O3含量都在0.1% ~4%范围内,满足 A≤50,而且4.0≥(Sol.SiO2)/Sol.(Na2O+K2O+Li2O)≥2.0 的要求,所以熔敷金属扩散氢含量低。

表8 焊剂组成(质量分数,%)

表9 熔敷金属扩散氢含量

3.4 实施例4

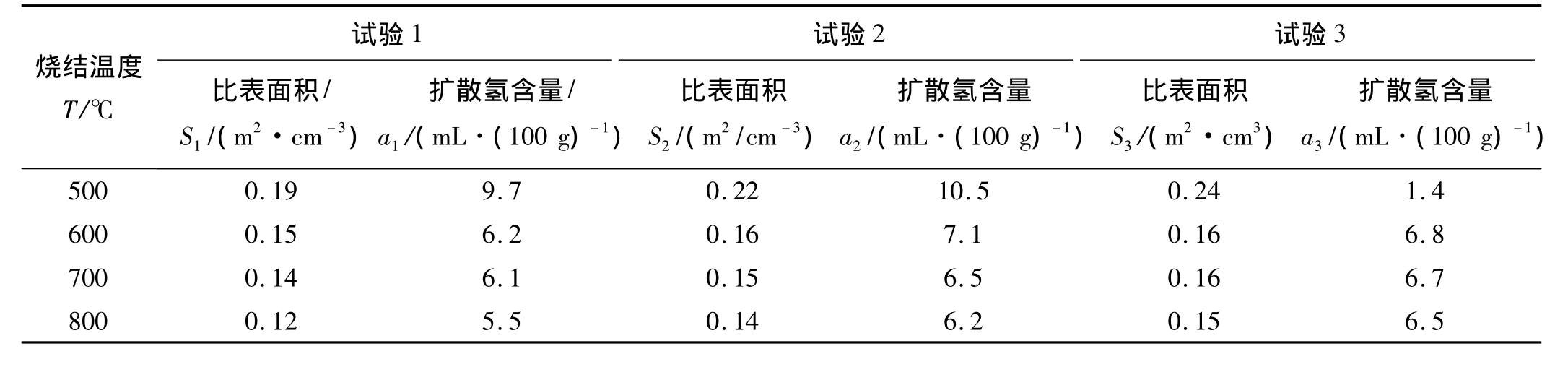

用表6中试验F1~F3焊剂组成相同、烧结温度不同的方法制成焊剂,研究焊剂的比表面积与熔敷金属中扩散氢含量的关系,结果见表10。比表面积采用BET法测定。

由表10可知,焊剂的比表面积小于0.2m2/cm3时,焊剂的耐吸潮性效果好,降低熔敷金属中的扩散氢含量。

表10 比表面积和扩散氢含量关系

4 发明的效果

发明的焊剂降低了焊剂成分与水分的亲合力,降低粘结剂的软化温度,解决了烧结焊剂焊接时或焊接过程中焊剂吸潮的问题,即降低了吸潮性,从而降低了熔敷金属中的扩散氢含量。