双丝电弧喷涂Ni-Al复合涂层热处理组织及性能

2015-03-27王吉孝郑红

王吉孝,郑红

(机械科学研究院 哈尔滨焊接研究所,黑龙江 哈尔滨 150028)

0 前言

热处理过程中的相变对涂层/基体的性能有重要影响,固态相变与元素的扩散密不可分,因此研究涂层和基体界面处的元素扩散行为对改善涂层/基体系统的显微组织与性能具有重要意义。文中采用电弧喷涂技术在6061-T6铝合金表面制备Ni-Al复合涂层,通过不同热处理工艺研究温度和时间对涂层显微组织和相结构的影响,讨论涂层/铝合金基体界面反应机理和元素的扩散行为。

由Ni-Al二元相图[1]可知,该系包括5种中间相:NiA13、Ni2A13、NiAl、Ni5A13和 Ni3Al,以及两种固溶体。NiAl是潜在的性能优异的高温结构材料,所以该系历来受到广泛的重视,被国内外学者深入研究[2]。同时,该系不同相及不同成分的同种相间元素的扩散行为也是国内外学者研究的热点,就其中的反应扩散和互扩散进行了广泛的试验研究和理论预测及计算,取得了丰富的研究成果[3]。所有镍基高温合金基体中的元素扩散行为与合金的固溶强化、第二相强化及晶界强化有密切关系,直接影响合金的显微组织与性能。因此研究镍系合金中元素扩散行为对改善合金显微组织与性能具有重要意义[4]。

1 Ni-Al涂层的热处理

经双丝电弧喷涂制备的Ni-Al涂层采用水刀(美国进口OMAX-MAXIEM高压水刀,压力340 MPa)切成12 mm×12 mm×5 mm试样,热处理在箱式电阻炉中采用不连续称重的方式对涂层进行氧化试验,电阻炉为PID控温加热炉,加热温度为室温至950 ℃,控温精度1 ℃。利用1×10-5g感量的电子天平称量试样前后质量变化,原始重量为3.6 g。与 Ni-5Al (质量分数,%)单层试样一起放入炉内,然后随炉升温至热处理温度,保温一定时间后,将试样取出进行空冷并对Ni-Al复合涂层试样称重。表1为Ni-Al涂层热处理工艺参数。

利用X-ray衍射仪,对所制备的Ni-5Al(质量分数,%)涂层和Ni-20Al(质量分数,%)涂层进行相组成分析。采用透射电子显微镜(TEM)观察涂层相结构。Ni-Al涂层试样经线切割取样,透射样品分别从涂层的底层和面层获取,试验样品精磨到40 ~50 μm后,采用离子减薄仪,减薄厚度到10 nm,减薄时间为3~5 h。喷涂后的试样采用电火花线切割加工成10 mm×10 mm试样,经粗磨,细磨,抛光后,获得金相试样,利用扫描电子显微镜(SEM)观察涂层显微组织和表面形貌。

表1 Ni-Al涂层热处理工艺参数

2 涂层热处理后的显微组织

图1为Ni-Al涂层表面原始形貌和热处理后不同温度保温48 h的涂层表面形貌,从原始涂层表面形貌可以看出,涂层表面比较粗糙,凹凸不平,表面形状类似河流花样,并含有较少的独立氧化颗粒,还含有极少的孔隙。热处理后,表面形貌变化不大。

图1 Ni-Al涂层原始和热处理后表面形貌

图2为不同温度热处理后Ni-Al涂层的显微组织与界面形貌,由图2可知,与原始涂层相比,在400℃条件下进行热处理后涂层界面形貌没有发生明显变化,涂层/基体界面处结合良好,界面处部分区域发生轻微的扩散现象。

在温度升高到480℃时(图2),此处界面扩散层的厚度显著增加,同时在扩散层内出现了两相区,界面无恶化现象;升温到550 ℃热处理时,扩散层趋于连续,依然由两相区构成,并且厚度进一步增加,界面无明显恶化现象。此时的涂层内黑色的条状成分增多,说明涂层的氧化加重。由此可知,保温时间为4 h时,随温度的升高,扩散层由单相区变为两相区,且厚度不断增加,并伴随涂层内轻微氧化。400℃进行热处理时,随保温时间的延长,涂层组织无明显变化,界面扩散层不断向涂层一侧生长,厚度增加,热处理24 h 后(图2b),在扩散层内靠近涂层一侧出现了一层外扩散层。当保温时间为48 h时,扩散层继续增厚,只是靠近涂层一侧的相更加明显;热处理温度升高到480 ℃,保温4 h后,扩散层内的两相厚度均有所增加。保温24 h后,扩散层中靠近涂层一侧的相比例增大,涂层/基体界面开始出现恶化,继续延长保温时间到48 h(图2f),扩散层进一步生长,扩散层内已经出现纵贯的裂纹,界面恶化加重;550℃进行热处理时,除扩散更加明显外,涂层内的氧化随时间延长而加重。观察发现550℃保温4 h后扩散层内便存在两相,之后保温24 h,扩散层中两相均继续生长,此时界面结合处出现明显的劣化。热处理进行48 h后,扩散层内相组成已经均一化,但由于贯穿扩散层裂纹致使界面严重恶化,以致部分试样的涂层直接脱落。

图2 Ni-Al复合涂层在不同热处理条件下的界面形貌

3 热处理对涂层相组成的影响

为了研究热处理前后涂层内相组成的变化,选取原始涂层和热处理后三个温区(400,480和550℃)的涂层表面进行XRD分析。

图3a为 Ni-5Al涂层喷涂态和经过400,480和550 ℃三个不同温区热处理48 h后的X-ray衍射图谱。由图3a可知:在保温时间相同的条件下, Ni-5Al涂层在三个温区的热处理图谱的峰位基本没有变化,与原始涂层一致,说明涂层的相组成基本没有发生变化,涂层中的主相依然是镍固溶体,此外还包括部分Al2O3和NiO。但同时发现,从400 ~550 ℃,随热处理温度的升高,涂层中镍相衍射峰的强度在逐渐降低,而NiO相衍射峰的强度在逐渐增强,这表明镍相的含量在逐步减少,而NiO相的含量在增加。这主要是因为热处理是在大气环境中进行的,因此涂层中的金属相不可避免的会发生氧化反应,所以涂层中含量较高的镍被氧化生成NiO,并且随温度的升高,反应速率增大,NiO逐渐增多。

图3 Ni-Al原始涂层和热处理后的XRD衍射图谱

铝主要以两种形式存在,一是固溶于镍中,形成熟知的γ相;二是喷涂过程中生成的Al2O3,由于涂层本身铝含量很低,所以热处理对于铝的影响不大。也因此在热处理后的涂层中观察到主要是以镍的氧化为主。

图3b为 Ni-20Al涂层喷涂态和经过400,480和550 ℃三个不同温区热处理48 h后的X-ray衍射图谱。从图3b中看出: Ni-20Al原始涂层主要由镍固溶体、NiAl和Ni3Al组成;400 ℃保温48 h后的 Ni-20Al涂层中除镍固溶体、NiAl和Ni3Al之外,还出现了新的特征峰,经分析确定新相分别为NiO和Al2O3,需要说明的是这里检测到两种不同结构的Al2O3;480℃和550 ℃保温48 h后,涂层中出现的新相与400℃热处理所得新相一致,但各相衍射峰强度均有不同程度的变化。热处理过程中,随温度的升高,两种不同结构的Al2O3相的衍射峰强度发生了转变;镍相的衍射峰逐渐变的清晰;NiO的衍射峰同样表现的更加明晰。此外,涂层中本来存在的NiAl和Ni3Al两相的衍射峰强度随温度的升高均明显降低。这是由于原始涂层含有NiAl和Ni3Al两种金属间化合物,在大气环境进行热处理时,涂层会发生氧化[5]。

由Ni-Al二元相图可知,NiAl和Ni3Al的铝含量均大于10%,根据相关研究,此时铝会发生选择性氧化,生成Al2O3;由于部分铝析出氧化生成Al2O3,使得NiAl和Ni3Al相失去铝退化为镍固溶体相;随着氧化的进行,在出现铝贫化的区域,就会生成NiO,但一方面由于铝的优先氧化,另一方面,由于金属间化合物结构复杂,氧在其中的扩散速度小于在普通合金中的扩散速度,所以此时生成的NiO很少。因此在400 ℃热处理时,由于温度较低,元素的扩散系数和活度都较小,导致氧化产物较少;而当温度升高时,镍和NiO的量都有所增加;Al2O3含量增加的同时也伴随两种晶型之间的转变。

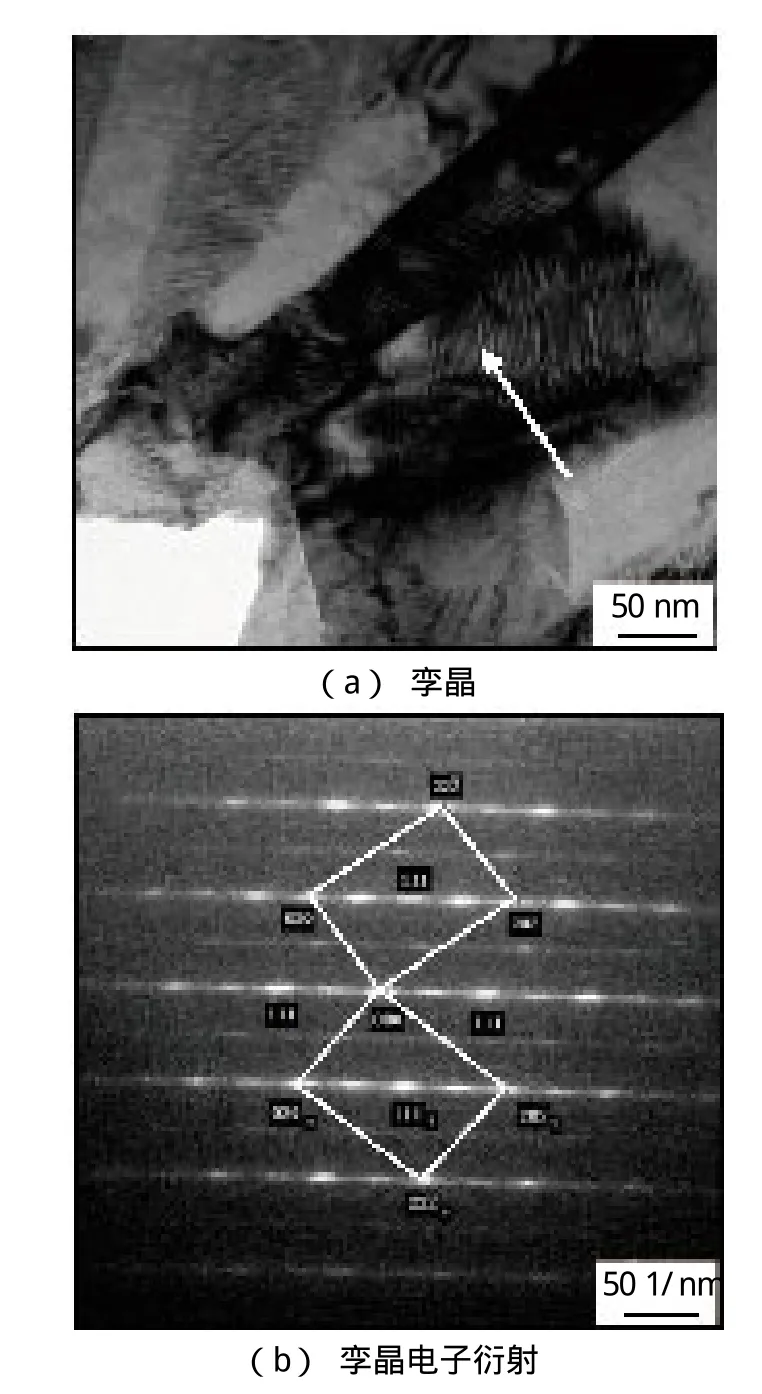

Ni-Al涂层经热处理后,线切割取下涂层薄片,在粗磨时分别保留涂层的底层和面层,使用胶水粘到平整的镶样表面,精磨到100 μm左右时,利用丙酮浸泡涂层试样,然后使用橡皮压住薄片双面精磨,直到50 μm左右时,采用离子减薄的方法获得最终透射样品。图4和图5为Ni-Al涂层热处理后的TEM形貌和电子衍射图谱。

从图4a Ni-Al涂层热处理后的TEM分析可知,涂层热处理(550 ℃, 48 h)后,涂层底层(Ni-5Al)的镍基体上析出弥散的球形Ni3Al相,右上图为选区电子衍射显示为Ni3Al的[111]晶带轴取向。从图4b可知,热处理(550 ℃, 36 h)的涂层中存在NiAl3相;以及在热处理(550 ℃, 48 h)的涂层(图4c)中存在Ni2Al3相。经过电子探针能谱分析,涂层主要由镍、铝和氧等元素构成。

图4 Ni-Al涂层热处理后的TEM形貌和电子衍射

图5 Ni-Al涂层热处理后的孪晶形貌和电子衍射

图5为热处理(550℃, 48 h)后涂层底层中形成的镍退火孪晶形貌和孪晶选区电子衍射,晶带轴为[],孪晶轴为[],孪晶面为(111)。

Ni-Al涂层经550 ℃/48 h热处理后,涂层中的镍和铝生成NiAl3相,镍和NiAl3生成Ni2Al3相,这与涂层与基体界面元素扩散顺序一致。底层 Ni-5Al中的面心立方结构的镍固溶体内部形成细长片状的退火孪晶。涂层表现出较高的抗拉强度和良好的塑性,这归因于孪晶可以细化晶粒,起到一定的强化作用。

4 Ni-Al涂层界面元素扩散行为

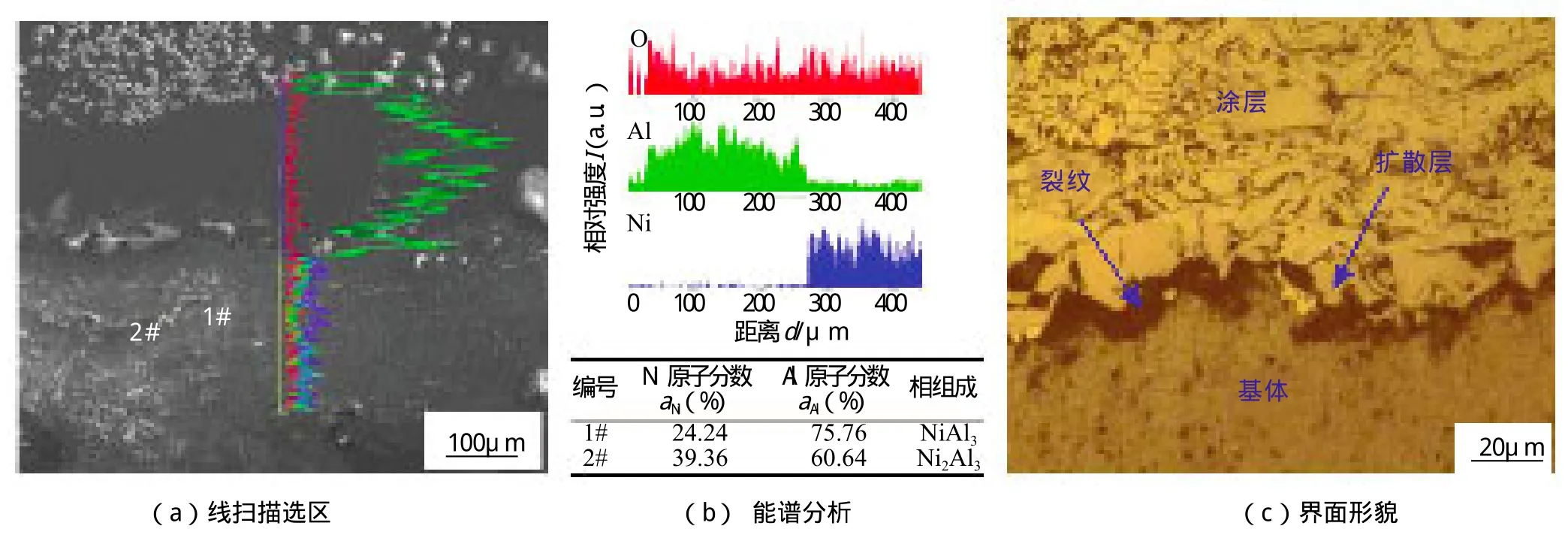

以550 ℃/48 h热处理为例来研究Ni-Al涂层热处理后元素的扩散行为。图6a和图6b为550 ℃/48 h涂层线扫描选区位置和线扫描结果。对Ni-Al涂层进行热处理时,由于基体为铝合金,而涂层中镍含量很高,铝含量较低,所以在条件适当时,一定会在化学势浓度的驱动下发生镍原子和铝原子的扩散。通过对扩散界面镍、铝和氧三种元素线扫描发现,界面反应物主要由涂层和基体元素的反应扩散形成,镍元素主要均匀分布在涂层和扩散层中,并未明显向基体方向扩散,铝元素则明显呈现出由基体向涂层方向的扩散行为。由上述分析可知,Ni-Al涂层热处理后的界面产物是由扩散产生的,而且这一过程是由铝原子的扩散所控制。

图6 Ni-Al复合涂层550 ℃/48 h热处理后的能谱分析(EDS)和界面形貌

热处理过程中,在化学势浓度的驱动下铝元素发生由基体向涂层的扩散,并与涂层中的镍原子反应生成Ni-Al系金属间化合物。保温48 h后,可认为体系进入稳态阶段,铝含量的台阶式变化则对应扩散过程中形成的不同的Ni-Al系单一成分的中间相。400 ℃热处理时,由于温度较低,铝元素扩散深度相对最短。此时,界面附近的铝含量较高,然后逐渐降低,之后出现铝含量的平台;480 ℃热处理时,界面附近的铝扩散最剧烈,同时扩散深度明显增加;温度升高到550 ℃时,扩散层中铝含量的台阶式变化消失,其分布趋于均匀,扩散深度几乎没有变化。结合涂层热处理形貌分析,这主要是由于550 ℃热处理48 h后涂层严重失效,与基体之间出现裂纹,使得铝的供应断绝,所以随处理时间的延长,仅仅以现有扩散区内铝的均匀化为主。

Ni-Al涂层的扩散层中新相的生成以及中间相的形成次序需要综合传热学和扩散动力学这两方面的因素。由动力学的浓度驱动原理可知,涂层界面处组元元素的扩散系数决定了原子扩散通量之比。固态下铝元素的扩散系数为1.71×10-15m2/s,而镍元素的扩散系数为0.85×10-15m2/s,二者相差约两倍,所以铝元素发生优先扩散。从传热学角度出发,合金的形成热和扩散偶中新相生成存在重要联系,因此可以用Miedema[6]模型计算化合物的形成热。

1973年Miedema等人建立了一个半经验的Miedema理论模型。将纯金属理论的元胞模型在二元合金中得到进一步推广,认为元胞在合金中的概念仍然继续有效的,在这个模型中,A,B是作为假设的两种金属,并且形成的金属间化合物AB是有序的,元胞作为二元合金AB的基本组成单元,金属到合金的转变效应假设是由边界条件所引起。影响边界条件的因素有两个,一个因素是元胞边界上不相等的电子密度,另一个因素是假设相等的电子化学势对形成能量没有帮助。Miedema模型的基本物理参数有电子密度,电负性和摩尔体积等,该模型所预测的生成焓偏差通常小于10 kJ/mol,证明试验值和计算值具有较好的一致性。

二元合金体系Miedema理论模型为:

式中:Δφ为A、B组元的电负性差;ΔnWS为A、B组元的电子密度差;V为A、B组元的摩尔体积;x为A、B组元的摩尔分数;ΔH为形成热;γ,p,f,q和α均为经验常数。

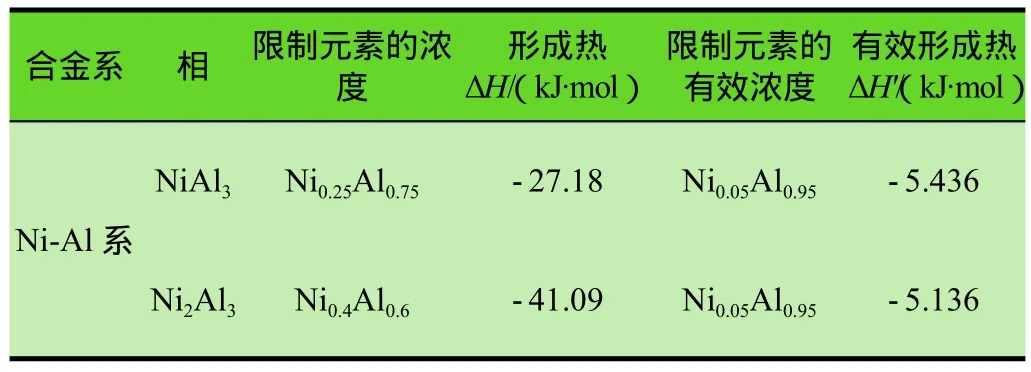

根据Miedema模型公式,经过计算得到Ni-Al金属间化合物的形成热参考表2[6]。在固态反应过程中,为了准确地预测形成次序,Pretorius等[7]将界面上反应物浓度与形成热统一起来,从而提出有效形成热的概念,即

式中:C为限制元素的浓度;C′为有效浓度; 为化合物有效形成热。

限制元素就是如果在化合物的反应中,原子被全部消耗的元素。限制元素的有效浓度通常是二元相图里最低温度共晶点成分。根据Ni-Al二元相图,有效浓度均选定为最低温度共晶点的成分。对于NiAl3(Ni0.25Al0.75),由于镍元素在界面处是短缺的,因此把镍作为限制元素,有效浓度为0.05,NiAl3标准形成热与0.05/0.25比值的乘积既是有效形成热(表2)[6]。

表2 Ni-Al金属间化合物标准形成热及有效形成热

由表2可知,在Ni-Al合金中,NiAl3的形成热要比Ni2Al3的大,因此从传热学角度讲,NiAl3更容易形成,故可认为界面首先发生如下反应,即

而当NiAl3生长到一定厚度时,如果进一步延长反应时间或提高反应温度时,镍原子进入NiAl3相,并通过下列反应形成Ni2Al3相,即

因此涂层经过热处理后,界面处首先形成NiAl3,然后出现Ni2Al3相。NiAl3相进一步生长需要大量镍原子穿过Ni2Al3相进入Ni2Al3/NiAl3相界面处,但文中主要以铝的扩散为主,镍元素并未出现明显扩散,这导致NiAl3相生长所需的镍原子缺乏,扩散层中NiAl3相层的厚度小于Ni2Al3相层。因此中间相的形成次序与Gupta和Jain等[8]的研究结果一致。

5 Ni-Al涂层热处理后的性能

热处理对Ni-Al复合涂层性能有很大影响,从图7可以看出,在同一温度下,随着时间的延长,结合强度先升高,然后降低;而在同一热处理时刻,随着温度的升高,结合强度下降。涂层结合强度略有升高,主要是由于热处理可以消除涂层与基体的内应力,并且热处理后发生的相变对结合强度也有一定的有益作用。随着时间的延长,内应力又开始积累,导致涂层结合强度降低。在高温段及较长的热处理时间,结合强度降低,甚至使涂层直接脱落。热处理后涂层的硬度变化很小,均在340~355 HV范围内(图8)。

图7 Ni-Al复合涂层结合强度随时间变化

图8 Ni-Al复合涂层显微硬度随时间变化

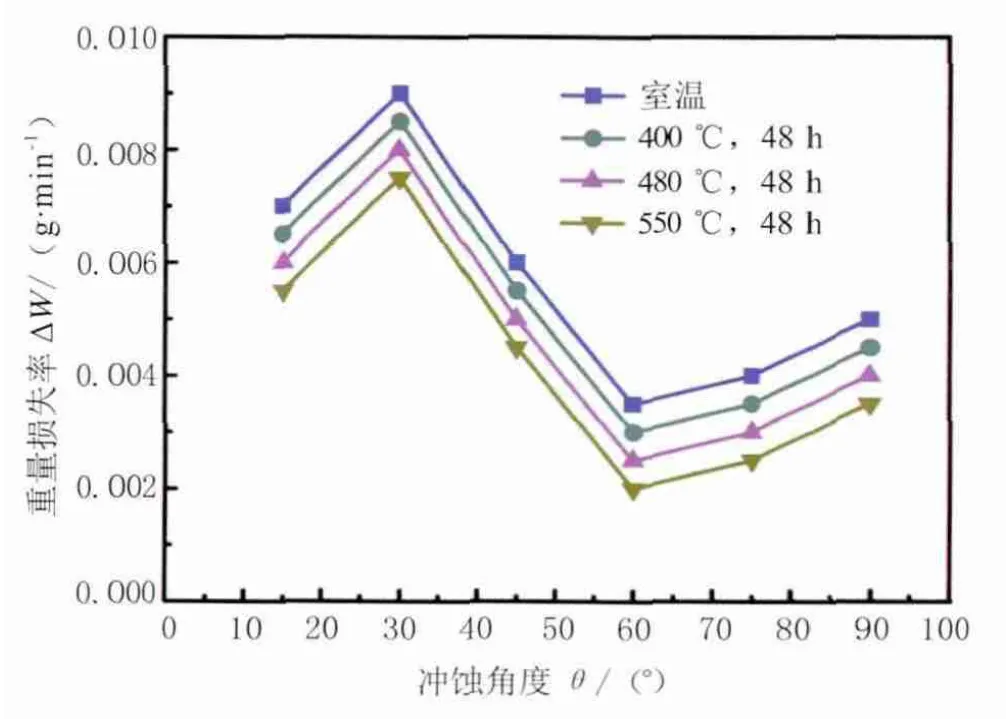

图9 Ni-Al复合涂层磨损量随冲蚀角度变化

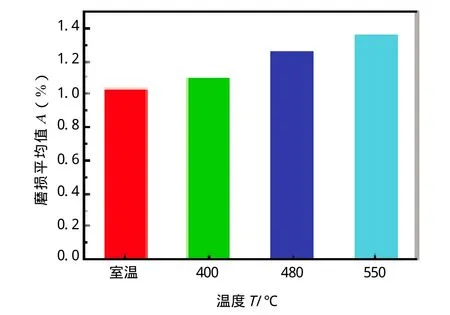

Ni-Al复合涂层经热处理后,不同温度48 h下的磨损量随冲蚀角度变化如图9所示,热处理对耐冲蚀性能几乎没有影响。冲蚀角度的影响与热处理前的趋势一样,随着冲蚀角度的增大,损失率在30 °时达到最高,然后趋于稳定趋势,在90 °时略有升高。在小角度冲蚀时,砂砾对涂层产生的是微切削,而大角度时,主要以塑性变形为主。Ni-Al复合涂层经热处理后,不同温度48 h下的磨损值比较如图10所示,从图10中可以看出,随着温度的升高,磨损值略有增大,但磨损值均在1.0 %~1.5 %之间,磨损量较小,热处理对其影响可以忽略。

图10 Ni-Al复合涂层磨损平均值比较

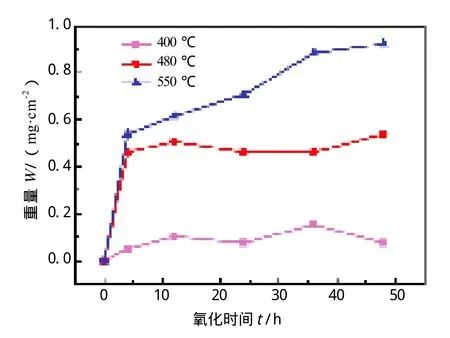

图11是Ni-Al涂层在不同温度下随时间氧化增重曲线,从中可以看出,涂层在400℃下,氧化增重基本没有变化,而在480 ℃和550℃下,涂层随着热处理时间的延长,氧化增重变化较小,但是在550℃,氧化增重有随时间延长增大的趋势,并趋于稳定。但总体而然,涂层氧化增重较小,每平方厘米均在1 mg以下,证明涂层具有较强的抗氧化性能。

图11 Ni-Al复合涂层在不同温度下氧化增重随时间变化

总之,热处理对Ni-Al复合涂层影响较大的就是结合强度,只要保证涂层与基体之间具有足够的结合强度,热处理对涂层其它性能影响很小。

6 结论

(1)Ni-Al涂层经400~550 ℃ /4~48 h热处理后,相组成变化较小。涂层/基体界面发生扩散,Ni-5Al涂层/基体界面首先形成金属间化合物NiAl3,之后随热处理温度的升高和时间的延长,在NiAl3相和涂层之间形成Ni2Al3相,同时界面扩散区逐渐增厚,这一过程由铝原子的扩散所控制。

(2)TEM分析表明,在热处理后的涂层中存在NiAl3、Ni2Al3和镍的退火孪晶相。Ni-Al涂层随着热处理温度升高和时间的延长,涂层与基体的结合强度先略有升高,然后降低,同时涂层具有较强的抗氧化性能。

[1] Nash P, Singleton M F, Murray J L. Phase diagrams of binary nickel alloys[M]. ASM International, United States, 2001.

[2] Singh D, Nageswara R P, Jayaganthan R. Microstructures and impact toughness behavior of Al 5083 alloy processed by cryorolling and afterwards annealing[J]. International Journal of Minerals, Metallurgy and Materials, 2013, 20(8): 759-769.

[3] Bose S. High temperature coatings[M]. Elsevier Inc., New York, 2007.

[4] Wang J X, Liu J S, Zhang L Y, et al. Microstructure and mechanical properties of twin-wire arc sprayed Ni-Al composite coatings on 6061-T6 aluminum sheet[J]. International Journal of Minerals, Metallurgy and Materials, 2014, 21(5):469-478.

[5] Tsai P C, Tseng C F, Yang C W, et al. Thermal cyclic oxidation performance of plasma sprayed zirconia thermal barrier coatings with modif i ed high velocity oxygen fuel sprayed bond coatings[J]. Surface & Coatings Technology, 2013,228(S1): S11-S14.

[6] Miedema A R. The electronegativity parameter for transition metals: heat of formation and charge transfer in alloys[J].Journal of the Less-Common Metals, 1973, 32(1): 117-136.

[7] Pretorius R, Reus R, Vredenberg A M, et al. Use of the effective heat of formation rule for predicting phase formation sequence in Al Ni systems[J]. Materials Letters, 2005, 9(12): 494-499.

[8] Jain M, Gupta S P. Formation of intermetallic compounds in the Ni-Al-Si ternary system[J]. Materials Characterization,2003, 51(4): 243-257.