培训机构实训车间焊接烟尘处理装置的工艺改造

2015-03-27韩闰劳林钢杨丹

韩闰劳,林钢,杨丹

(1.庆阳职业技术学院,甘肃庆阳745000;2.酒钢集团兰州长虹焊接材料有限责任公司,甘肃兰州730000;3.武汉大学动力与机械学院,湖北武汉430072)

0 前言

国内外有关监测资料显示,焊接烟尘中,氧化铁一般占烟尘总量的35% ~56%,其次是氧化硅,其含量占10% ~20%,氧化锰占5% ~20%。焊接烟尘粒度范围一般在0.1 ~11 μm 之间,其中粒度 3.3 μm 以下的占比约91%以上。焊条的发尘主要取决于其药皮成分,焊条发尘实质上主要是过热、药皮成分蒸发的过程,在焊接过程中由于高温燃烧产生的烟气在电弧的推力作用下,焊条端部及其母材相应被熔化,熔液表面剧烈喷射由药皮及焊芯产生的高温高压蒸汽并向四周扩散,过热的熔滴上蒸发出来的金属蒸气在弧柱中激烈燃烧冷却后得到的氧化物就是烟尘。产生的烟尘积聚后部分凝聚成固体微粒,形成气体和固体微粒组成的混合物,在施焊区周围成连锁的不规则的树枝状雾团,冷却过程中相互粘结,相对时间段内漂浮在施焊区域,流动性相对较差。随着温度和湿度及作业环境变化,长时间积聚会粘附到附近的设施上,如果不进行抽排处理,焊工的身心健康将受到严重威胁[1-3]。

目前国内焊接烟尘净化处理措施主要有以下几种:一种是焊工呼吸保护设备、吸气焊枪和吸气面罩式,这种方式只保护了焊工个人,对周围环境无保护作用,适合特殊作业环境;一种是采用车间排风扇全面换气的方式直接抽排式,这种方式属于混合通风、稀释焊烟浓度方法,能将一部分烟尘排至室外,但排烟效果并不明显,在大部分工人操作地带的烟尘浓度都远远超过允许值,特别是在一些封闭的和半开放的设备中进行作业时情况更为严重,同样对周围环境无保护作用;第三种是根据固定的焊接工位布置相应的分支抽风系统,安装排烟罩进行排烟,汇流至总管道由抽排风机进行抽排。其抽排式有两种形式,即直接排空式和过滤后排空式,两种方式均未对有害气体进行彻底净化处理,造成作业区周围环境的大气污染;第四种是通过布袋除尘器收集后排空式,除尘效果好,但噪音大,影响附近人群身心健康;第五种是局部排风式,使用移动式烟尘净化器局部烟尘抽吸设备,在特定的场合效果较好,但成本高,空间位置占比大,使用有一定的局限性[1,4]。

大部分专家多从焊条成分等方面着手,以减少产生有毒、有害污染源,固然可从根本上达到解决对环境降低污染的目的。但是,目前应用最广泛的还是常规手工焊焊条,污染问题从根本上未得到解决,大部分企业或机构防治措施相对单一,只考虑了车间作业环境的污染问题,而对车间作业环境外的污染问题则少有考虑,有毒有害气体未达标排放。有些生产车间或培训机构虽然安装了中央烟尘处理系统,往往运行一段时间后由于粘性烟尘积聚效应,造成烟气通过率下降,导致作业环境再度污染,还是影响了焊接作业者身心健康。

我们经过多次尝试,反复实践,对我院焊接培训车间焊接烟尘抽排系统进行了改造,设计建造了一种往复式高压水流冲刷式焊接烟尘收集处理系统,成功地解决了这方面的问题。

1 焊接培训车间基本概况

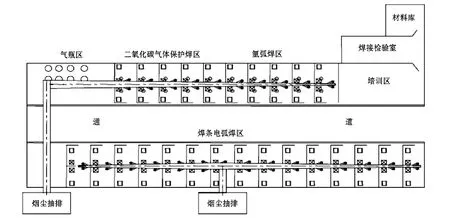

焊接培训车间占地面积200 m2,建设总共投资150多万元,承担着中、高级焊工操作技能培训和技能鉴定等工作。共有50个工位,可同时进行手工焊条电弧焊、二氧化碳气体保护焊、钨极氩弧焊、气焊与气割等基本的操作训练,培养出的学员大部分就业于煤电、煤化、石化等产业,年培训能力200人以上。年培训时间约300天,其平面布置见图1。

图1 焊接培训车间平面布置

根据车间功能分区情况,设计有两组主抽排系统,一组是二氧化碳气体保护焊、氩弧焊区,该区有20个工位。另一组为焊条电弧焊区,该区有30个工位。其主管道采用直径200~600 mm的锥形螺旋变径式结构,每个工位分支管道直径均为150 mm,分支管道与主管道正向夹角为30°,工位分支管道安装悬停吸气臂,在垂直分支管道下端和吸气臂连接处装有64 W管道引风机。吸气臂排烟罩吸风口采用变径式设计,可根据实际需要进行调整,以保证焊接过程中焊接烟尘尽可能集吸。工作时,管道引风机和主风机将焊接烟尘送入主管道,通过烟尘过滤装置进行过滤抽排。但该系统长时间运行会造成烟气通过率下降,甚至造成过滤器堵塞现象,使车间烟尘量浓度严重超标,影响操作者身心健康,而且检修频次高。

2 改进后系统组成及工作原理

将原有的烟尘过滤装置改为往复式高压水流冲刷收集装置。该装置安装在主管道主风口和引风机中间,由进出水平衡系统、U形拐臂式过滤板高压冲洗排管、电气控制系统组成。进出水平衡系统由过滤器底部水封装置(设有开启和关闭阀门)、补给水箱、沉淀池、高压水泵、循环水泵等组成。电气控制系统主要是过滤板堵塞报警装置和清洗操作控制系统组成。U形拐臂式过滤板高压冲洗排管装置采用并联连接方式,在冲洗排管上安装有数个高压喷嘴,按高压水喷射覆盖区域重合度及喷射力设置喷嘴间隔及喷射水压,以保证清洗效果,往复动作由液压或链传动及滑块机构正反向运动方式来实现。

往复式高压水流冲刷收集装置系统启动后,打开水封装置和沉淀池连接的阀门,带有高压喷头的排管在传动机构的驱动下来回往复运动,高压喷嘴持续喷射高压水清洗过滤板,将附着在过滤板上的烟尘冲刷掉,使烟尘随水流沉淀在过滤器的底部,随废水流入废水收集沉淀池。

正常工作时过滤板下部处于水封状态,水封装置阀门始终关闭,以保证烟尘正常抽排。烟尘通过过滤板三次过滤后由5 m排气筒排放。同时,烟尘中的易溶于水的有毒有害物质在抽排过程中被过滤器下部水封部分吸收,有效的缓解对外部环境的污染[2]。停机清洗时,水封装置阀门打开,水封解除,冲洗废水直接排入废水收集池沉淀,沉淀后的水可重复利用,沉淀固废交由有资质的收集处理单位收集处理,其组成及原理见图2。

图2 往复式高压水流冲刷收集装置

3 两种装置效果分析

3.1 原系统装置效果分析

原系统长时间运行会造成焊接烟尘聚积粘附于过滤网上,造成烟气通过率大大下降,甚至造成过滤网堵塞,车间烟尘量浓度远超过国家关于焊接车间卫生标准的相关规定,致使培训工作无法正常进行。清理时发现有片状板结物质粘附于滤网上,垂直分支管道下端和吸气臂连接处管道引风机叶片上以及主管道内壁烟尘积聚也非常严重。检修时只得关闭系统,拆下管道引风机和过滤器过滤板进行人工清洗,由于焊接工位较多,清洗工作费时费力。据统计,系统每检修清洗一次用时最少6~8 h,每月平均堵塞2~3次。

3.2 改进后的装置效果分析

改进后的往复式高压水流冲刷式焊接烟尘收集处理系统,采用自动往复式高压水流冲刷机构,不用拆除过滤器的过滤板进行单独冲洗,在高压水流的往复冲刷作用下,附着在过滤网上的片状板结物得到有效的清除,烟尘中的无机氧化物、氮氧化物、氟化物等有毒固体尘粒也随水流进入沉淀池,减少了烟尘中的有害物质对操作人员和室外环境的污染。经现场测定,往复冲洗时间约15 min左右就可达到烟尘正常排放要求,不会影响系统正常工作。

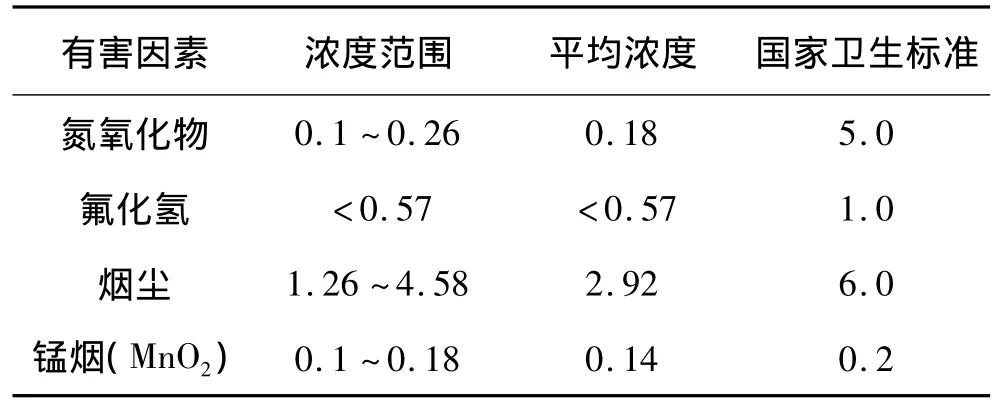

本系统使用后,运行顺畅,使用半年来,未发现管道引风机和过滤器过滤网堵塞现象。排气筒排出的尾气中无机氧化物、氮氧化物、氟化物、臭氧、CO等浓度均小于国家规定要求。经环保部门现场检测表明,本排烟处理系统使用后,车间内烟尘浓度达到《车间空气中电焊烟尘卫生标准》(GB16194-1996),车间空气中电焊烟尘最高容许浓度为6 mg/m3,《工业企业设计卫生标准》(TJ36-79),氧化锰(换算成 MnO2)为 0.2 mg/m3、氟化物为 1mg/m3中规定要求[1],改进后车间主要有害物质检测浓度见表1。

表1 改进后车间内有害物质浓度(mg/m3)

4 结论

(1)往复式高压水流冲刷式焊接烟尘收集处理系统的研制和使用,解决了常规的烟尘抽排过滤系统烟尘在过滤板上积聚引起堵塞造成抽排除尘效率下降的难题,过滤板清洗效果明显。

(2)实践证明,自动往复式高压水流焊接烟尘冲刷机构可以有效地减少焊工工作环境内外烟尘的排放、保护焊工的身心健康,节能环保效果较明显,使用效果良好,达到了除尘、烟气净化的效果,具有广泛的推广价值。

[1] 苏建华.焊接车间电焊烟尘净化技术研究[J].电器工厂设计,2002(3):26-32.

[2] 陈剑虹,张德邻,李启业,等.碱性焊条发尘致毒影响因素的研究[J].焊接学报,1980(2):53-65.

[3] 蒋建敏,李现兵,王智慧,等.焊接烟尘发尘机理及其影响因素[J].焊接,2006(1):7-11.

[4] 杨桂茹,吕同辉,云霞,等.焊接烟尘的影响因素及其防护措施[J].焊接,2002(7):35-36.