软弱围岩下某中厚及厚大矿体采矿方法研究

2015-03-26聂兴信

寇 坤 聂兴信

(1.西安建筑科技大学材料与矿资学院,陕西 西安710055;2.西安建筑科技大学管理学院,陕西 西安710055)

某矿区主要为金铜矿,矿体属于厚大型,传统意义上适宜利用大型设备进行大规模开采。又由于矿区位于湖区之下,对地表的沉降要求较高,隔水层不能被破坏且地表不能够陷落,故采场参数的选取受到了很大限制。但整个矿床中矿石含金、铜且品位较高,又要求最大限度地回收矿产资源,降低贫化率。目前该矿山现有的采矿方法难以满足尽可能多地回收资源这一目标,并且当矿体揭露后,上下盘围岩迅速风化,显示出强塑性的变形特征;井巷工程遭到了严重破坏;围岩极易冒落,难以实现矿山安全、低贫化开采。因此有必要开展“水体下软弱围岩高价值中厚矿床开采技术研究”,解决该矿体顶板极不稳固、高价值矿床安全、高效开采的技术难题,为该矿矿区大幅度提高矿石产量,促进企业做大做强提供技术保障。

1 开采技术状况

该矿体主要为中厚和厚大型的矿体,完整性、强度从上到下逐渐变好,致密坚硬的块状矿石多集中在中下部,整体稳固性较好。矿体上部分母岩为角砾岩,胶结性能较好。但由于矽卡岩角砾被局部侵入了黏土,从而导致了放矿体稳固性不好。

矿体的顶板围岩主要为变质岩类。西部地段主要由稳定性不好的软弱块状的矽卡岩组成,容易出现塑性变形;东部地段较西部整体稳定性较好,主要由较为坚硬、结构碎裂的角砾岩组成,但仍然存在稳定性较差的地段。

矿体的底板围岩以坚硬的矽卡岩为主,稳定性较好。与主矿体接触的顶底板岩体不太稳固,冒顶、片帮较为严重。矽卡岩具有遇水崩解碎化膨胀的特性,揭露后容易吸收空气中的水分并迅速风化,其强度迅速降低,甚至完全没有强度,稳固性差。开挖该矽卡岩中的工程易发生冒顶片帮事件,即使浇灌混凝土或喷射混凝土支护,在一段时间后也会因岩体膨胀而产生巷道开裂、变形和垮塌。

2 矿体开采方案[1-2]

2.1 分段中深孔落矿嗣后阶段充填采矿法

该法在后述中简称为阶段法。底柱厚度为10 ~13 m,底部结构为堑沟,采用铲运机进行出矿,人行天井、溜井和联络道布置于间柱之中,不留顶柱,分段高约为10 m,矿房回采结束后,立即进行充填。

通过对某采场调查,在研究范围内,为了使研究具有代表性,选取其采场结构参数相对较大采场进行统计。其结果:上向分层充填采矿法采场平均跨度为13 m,采场平均长度为38 m,结构参数54 m ×14 m;中深孔阶段矿房采矿法采场平均跨度为15 m,采场平均长度为36 m,结构参数为:40 m ×25 m;浅孔留矿法采场平均跨度为13 m,采场平均长度为36 m,结构参数40 m×25 m。

2.2 浅孔留矿嗣后充填采矿法

该法在后述中简称为浅孔法。采用平底结构,铲运机出矿,先拉底回采三角底柱,回采结束充填完成后再拉底开始正式上采,分层高度6 m,每采完一层出矿1/3 矿量,整个采场回采结束后开始大量出矿,矿房回采结束后,立即进行充填。

2.3 盘区采用机械化上向水平分层充填采矿法

该法在后述中简称为上向法。第1 分层回采高度为5 m,第1 分层回采出矿结束后要施工人工假底,架设人工铁皮溜矿井和人行滤水井,要求对应原溜矿井和人行井,施工人工假底时要预留对应口。然后从上中段架设充填管路开始充填,第1 分层充填高度为2.5 m。其他分层回采高度为4 m,出矿后空顶高为6.5 m,分层的充填高度大致与分层的回采高度相同,并且每个分层充填之后留下2.4 m 高作为爆破的补偿空间和铲运机的作业空间。充填至预设的高度,经过3 d 左右的滤水之后进行上分层的回采。

3 采场结构参数优化数值模拟研究

数值模拟软件选择FLAC3D软件[3],该软件较其他有限元软件更能反映回采过程中的矿体和围岩的不连续性及大变形特征,故很多学者利用FLAC3D软件解决了相应的矿山问题,并对后续的研究提供了借鉴[4-6]。

3.1 基本假设[3]

(1)矿体、顶底板岩体、充填体均为各项同性连续介质材料。

(2)假定充填体与矿柱岩体之间没有间隙。

(3)在加载过程中仅考虑自重应力的作用,忽略构造应力、渗流耦合、爆破冲击作用等的影响。

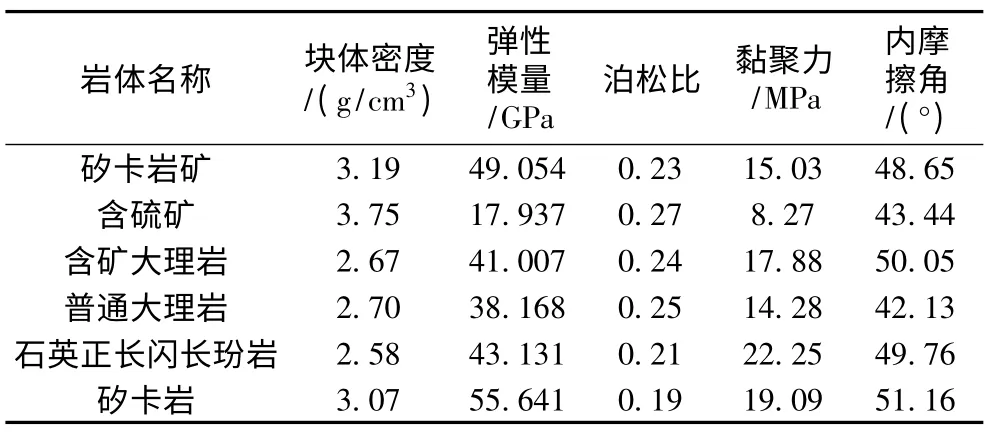

3.2 岩体物理力学参数

在现场与公司地质部门商讨、充分了解矿区地质概况及充填情况后,根据该矿山矿区的地质特征及目前的开采技术条件,经工程处理后,归类选取了矽卡岩矿、含硫矿、含矿大理岩、普通大理岩、闪长岩、矽卡岩6 种主要矿岩体的力学参数,见表1。

表1 与本次数值模拟计算相关岩体参数Table 1 Relevant rock mass parameters in the numerical simulation and calculation

3.3 模型的建立

建模范围:X 方向-2 760 ~-2 430 m;Y 方向-12 030 m ~-11 870 m;Z 方向-350 ~-550 m。因此,模型X 方向长为450 m,Y 方向长为300 m,Z 方向长为300 m;单元大小基本为3 m×4 m×4 m,模型单元总数18 万个,力学模型如图1 所示。

图1 力学模型Fig.1 Mechanical model

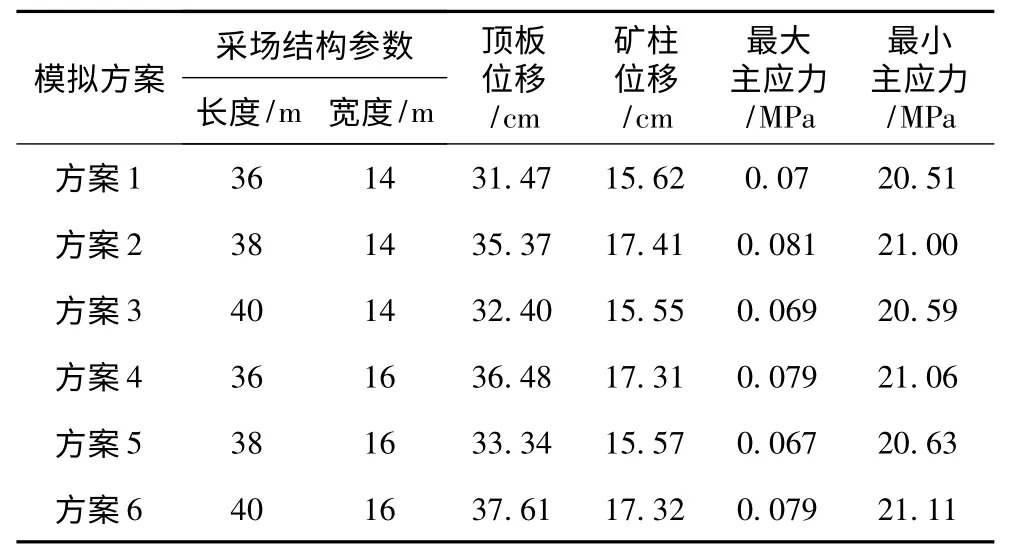

3.4 采场结构参数优化方案

上向法、浅孔法、阶段法这3 种采矿方法最优采场结构参数具体为:方案一采场长度36 m,宽度14 m;方案二采场长度38 m,宽度14 m;方案三采场长度40 m,宽度14 m;方案四采场长度36 m,宽度16 m;方案五采场长度38 m,宽度16 m;方案六采场长度40 m,宽度16 m。

对6 种不同采场结构参数方案的模拟计算结果对比分析(表2)。表明:采场宽度的改变对回采过程围岩应力和位移影响较大,合理的结构参数初步确定为采场宽度14 m、长度为40 m。

4 采场结构参数数值模拟研究

4.1 位移分析

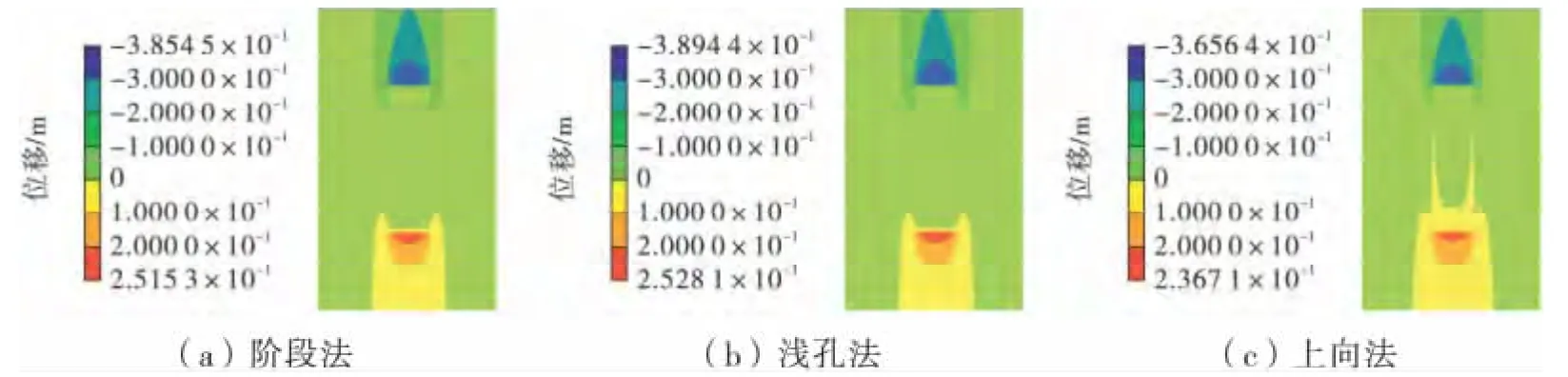

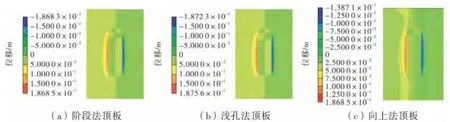

(1)顶板位移分析:图2 反映回采过程中3 种不同采矿方法回采顶板位移的变化,采用阶段矿房回采和浅孔留矿回采,均为嗣后充填。在采场结构参数相同的情况下,浅孔留矿回采顶板位移值稍大,由于其回采过程顶板暴露时间相对较长,采用上向水平分层充填法回采,相对前2 种采矿方法顶板位移值变小。回采过程靠近矿柱充填体发生向上位移,尤其是下部充填体。

表2 模拟结果数据统计Table 2 Statistics of simulated data

图2 不同采矿方法顶板位移云图Fig.2 Roof displacement contour of different mining methods

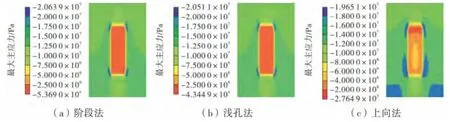

(2)矿柱位移分析:图3 反映回采过程中3 种不同采矿方法回采矿柱位移的变化。可以看出,采用阶段矿房回采矿柱位移最大为18.68 cm,浅孔留矿回采矿柱位移最大为18.72 cm,上向水平分层充填法回采矿柱位移最大为13.87 cm。

图3 不同采矿方法矿柱位移云图Fig.3 Ore pillar displacement contour of different mining method

4.2 应力分析

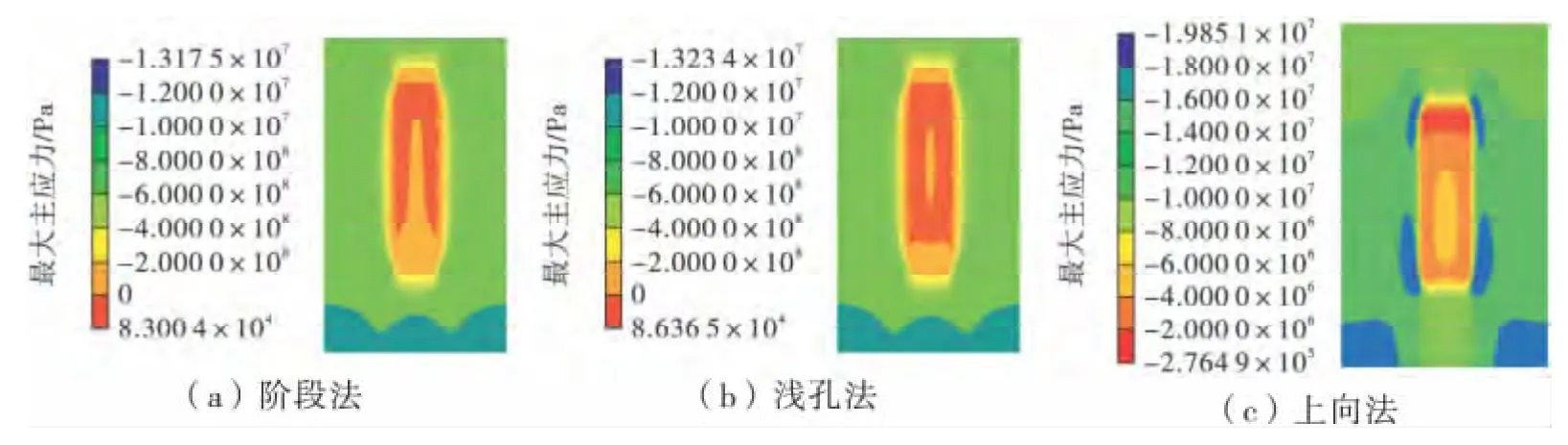

(1)最大主应力分析:图4 反映回采过程中3 种不同采矿方法回采围岩最大主应力的变化。可以看出,充填体主要受拉应力,受拉应力区域主要集中在充填体四周与矿柱交界处,阶段矿房回采充填体受拉应力0.083 MPa,浅孔留矿回采充填体受拉应力0.086 MPa,上向水平分层充填法回采充填体受拉应力最大,为0.42 MPa。

(2)最小主应力分析:图5 反映回采过程中3 种不同采矿方法回采围岩最小主应力的变化。可以看出,充填体顶部与底部四周与矿岩交界受压应力最大,阶段矿房回采充填体受最大压应力20.63 MPa,充填体内部最大压应力2.5 MPa,主要发生在上部充填体,最大压应力范围0.053 ~2.5 MPa,浅孔留矿回采充填体受压应力20.51 MPa,充填体内部最大压应力2.5 MPa,大部分充填体最大压应力范围0.043 ~2.5 MPa,上向水平分层充填法回采充填体受压应力最大,为19.65 MPa,充填体内部最大压应力2.0 MPa,受压2.0 MPa 的充填体相对很少,主要在充填体上部5 m 范围,下部大多充填体受压4 ~6 MPa。因此,上向水平分层充填法回采充填体受压应力最大,结合充填体围岩受压相对较小的原因,充填体压应力主要来源于回采过程中多次对充填体的扰动影响。

图4 不同采矿方法最大主应力云图Fig.4 Maximum principal stress contour of different mining method

图5 不同采矿方法最小主应力云图Fig.5 Minimum principal stress contour of different mining method

4.3 小 结

对已形成的矿柱回采时,要注意矿体稳固性变化,及时调整进路尺寸,减小矿体顶板的暴露面积和暴露时间,加强顶板管理,及时充填。

在矿柱的回采过程中,应用应力、应变计进行观测,并对地表位移的变化进行重点监测。及时掌握矿体和围岩的应力变化规律,并准确地做出预报,保证矿山的可持续发展。

5 结 论

(1)建议阶段矿房嗣后充填法回采采场结构参数采场宽度14 m、长度40 m;浅孔留矿嗣后充填法回采采场结构参数采场宽度14 m、长度40 m;上向水平分层充填法回采采场结构参数采场宽度14 m、长度42 m。从中央向端部回收时,矿柱应力分布的变化次数少,减少对矿柱多次加载所造成的破坏,应力分布较合理。

(2)在工程施工过程中应加强地压观测,采用应变计等应力变化观测手段确保安全施工,注意现场监测矿柱、顶板的岩移情况;矿柱的回收和采空区的处理在时间和空间上做有效的统筹安排,充分采用机械化的出矿设备,实行“强采强出”,并根据地压监测的数据,超前预测,保证安全。

[1] 解世俊.金属矿床地下开采[M].北京:冶金工业出版社,2008.

Xie Shijun.Underground Mining of Metallic Deposit[M]. Beijing:Metallurgical Industry Press,2008.

[2] 杨 鹏,蔡嗣经.高等硬岩采矿学[M].北京:冶金工业出版社,2010.

Yang Peng,Cai Sijing. Higher Hard Rock Mining[M]. Beijing:Metallurgical Industry Press,2010

[3] 孙书伟,林 杭,任连伟.FLAC3D在岩土工程中的应用[M]. 北京:中国电力出版社,2011.

Sun Shuwei,Lin Hang,Ren Lianwei.Application of FLAC3Din Geotechnical Engineering[M].Beijing:China Power Press,2011.

[4] 张 飞,王 滨,巩志忠,等.基于FLAC3D的矿柱回收顺序数值模拟分析[J].金属矿山,2013(2):10-13.

Zhang Fei,Wang Bin,Gong Zhizhong,et al. FLAC3D-based numerical simulation analysis on the sequence of pillar recovery[J].Metal Mine,2013(2):10-13.

[5] 康志强,贾玉波,张艳博.基于FLAC3D的节理岩体巷道锚注加固数值模拟[J].金属矿山,2013(4):61-64.

Kang Zhiqiang,Jia Yubo,Zhang Yanbo. Numerical simulation research of bolt grouting reinforcement to jointed rock based on FLAC3D[J].Metal Mine,2013(4):61-64.

[6] 李小双,李耀基,王孟来.磷矿地下开采地压规律的FLAC3D数值模拟[J].金属矿山,2013(11):14-16.

Li Xiaoshuang,Li Yaoji,Wang Menglai. FLAC3Dnumerical analysis of pressure movement laws of underground phosphate mining[J].Metal Mine,2013(11):14-16.