基于3DMine 的多层缓倾斜矿床阶段高度方案优选

2015-03-26张萌萌叶义成卢雅琪

张萌萌 叶义成,2 卢雅琪 鲁 方

(1.武汉科技大学资源与环境工程学院,湖北 武汉430081;2.湖北省页岩钒资源高效清洁利用工程技术研究中心,湖北 武汉430081)

开拓方案的确定影响着整个开采系统的井下提升、运输、通风、排水和地面运输等相关子系统的布置,涉及到生产安全性、投产时间、开拓工程量以及矿山企业整体经济效益等,所以综合考虑基建投资、运营成本等因素,合理确定开拓方案对于矿山实现安全、高效、经济开采至关重要。

阶段高度是开拓方案中重要的参数之一。矿床赋存状态查明之后,阶段高度的确定直接影响着阶段数和采矿方案的确定,进而影响到整个开采过程的工程量和生产成本以及生产效率等。所以运用现代信息技术实现方案优选,选择合适的阶段高度对于高效合理、安全经济开采具有重要的现实意义。

对于复杂难采的缓倾斜多层矿床,技术工作者们不仅开展了很多关于采矿方法的研究,而且在开拓系统优化和开拓方案优选做了广泛探讨。其中,开拓方案优选多采用技术经济指标优化法,通过人工计算相应的工程量、投资成本、经营费用、财务净现值等指标来选择较优方案[1]。

近年来,随着矿山数字化技术的发展,我国自主开发的3DMine 软件的使用者越来越多,借助3DMine技术平台,为各类矿山构建了地表模型、矿体模型、巷道模型等三维可视化模型,基本实现了矿山开采的三维仿真模拟[2]。另外,技术工作者们在构建矿山三维模型的基础上,进一步研究了模型的延伸应用:吴仲雄[3]以矿体模型和块体模型为基础,采用线性规划法来研究并编制了开采计划;冯盼学,杨志强[4]利用3DMine 建立爆破后采场模型进行爆破效果(损失率、贫化率、垮落等)评估;周科平,杜相会[5]利用3DMine 建立残矿、周围地质体及地表的三维数字几何模型,结合MIDAS 和FLAC3D软件进行残矿回采稳定性研究;阮德修,胡建华等[6]将FLO2D的区域泥石流计算功能与3DMine 三维数字化模拟结合起来,实现了尾矿库溃坝灾害的三维数字化评价;陈庆发、赵有明等[7]运用GeneralBlock 初步解算采场内结构体,结合3DMine 建立简单材料力学模型,计算出固定结构体的最小固定结构面。

基于3DMine 软件的地质体模型研究已有较多成果,而且基于可视化矿床模型的单项工程技术研究也有较多报导,但是综合运用3DMine 软件的设计功能,在可视化模型基础上开展采矿工程设计的研究还有待完善。

1 开拓系统模型构建

研究矿山倾角5° ~25°,矿体多呈层状、似层状产出,赋矿岩石主要为灰黑、黑色炭质页岩、硅质页岩和(含炭)页岩,次为硅质岩,中等稳固,矿区水文地质简单,工程地质属于简单—中等类型。根据矿床特征及开采技术条件,开拓方法采用下盘中央斜井加斜坡道联合开拓,即在矿体下盘布置1 条主斜井,两端各布置1 条通风斜井,斜坡道连接地表,用作人员、大型无轨设备和材料等进出。各阶段布置有沿脉运输巷道和穿脉巷道。

现代矿山设计均采用CAD 技术进行方案设计。研究中基于CAD 的工程设计图,解决多方案优化选择的开拓系统建模技术问题。基于CAD 工程设计图建立开拓系统三维模型的重要工作是巷道实体模型的构建,其主要技术问题是巷道实体模型的生成和存储识别。巷道实体模型要求无重叠、无自相交边、无开放边。其构模流程如图1。

3DMine 软件提供了多种巷道建模方法,有巷道中心线法、手工绘制、巷道腰线生成法。巷道中心线法和手工绘制多用于巷道设计,其中中心线法可直接利用二维设计图,点击线段生成实体。巷道腰线生成法多用于已建矿山且拥有丰富的巷道实测数据。3种方法建模的基础均是断面设计,3DMine 提供了多种断面类型,可适应矿山实际情况,设计确定符合要求的断面类型及参数。一般有CAD 二维开拓设计图,采用巷道中心线法构建巷道模型;若矿山有丰富的巷道实测数据,可采用巷道腰线生成法。

图1 巷道建模流程Fig.1 Modeling flowchart of roadway

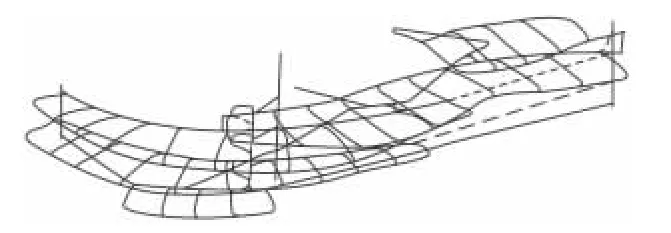

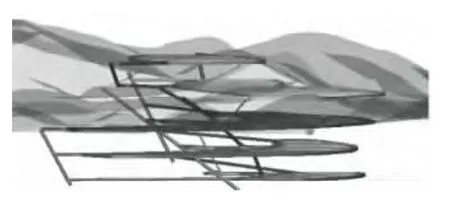

在3DMine 软件中构建巷道实体模型时,1 条线段可以生成1 个实体,所以在3DMine 软件中打开开拓系统CAD 设计图,首先需去除重复、压盖线段,钉子角,连接断开线;整理修饰好中线后再给中线赋高程,原来的二维设计图就变成了Z 轴方向赋有高程值的开拓系统中心线立体图(如图2);然后选择需要生成巷道实体模型的中心线,设计相应断面,完成该巷道的三维模型创建。逐次设计各巷道断面,完成所有巷道三维模型创建(如图3);最后,要对生成的巷道模型进行实体验证。

图2 开拓系统中心线Fig.2 Central lines of the development system

图3 开拓系统三维模型Fig.3 3D model of the development system

巷道实体模型存储主要是要解决复杂开拓系统众多巷道文件的分别存储和识别调用问题。研究矿山开拓系统结构复杂,巷道众多,存储巷道实体模型时注意更改实体名称,实体名称可按巷道类型分类命名或按阶段高度标高命名或其他方式命名,进行分类存储。实体模型实际上是由一系列不规则的三角面连接成三角网形成的密封、不透气的面。每一个三角面都是由3 个相邻的点组成的,每个点上都储存了X、Y、Z 3 个方向的坐标值,计算机就是利用这些存有坐标值的点通过某种函数关系来计算实体模型的体积。可利用矿体模型进行储量估算,巷道模型进行工程量核算。

2 基于3DMine 软件的阶段高度方案优选

2.1 阶段高度方案优选方法

基于3DMine 软件的阶段高度方案优选方法,是以矿体模型和开拓系统三维模型为基础,首先利用3DMine 软件计算实体体积的功能,计算出矿体的可采矿量和巷道模型的体积,即掘进工程量;然后,计算可采矿量与掘进工程量的比值求出单位掘进量;最后,通过比较单位掘进量选出最优阶段高度方案。

以单位掘进量为评价指标进行方案优选[8],既考虑了矿山基建期的开拓工程,也考虑了生产期的采准切割工程,简化了以单位矿石成本为评价指标的方案优选过程,避免了以工程量和可采矿量为评价指标的片面性。

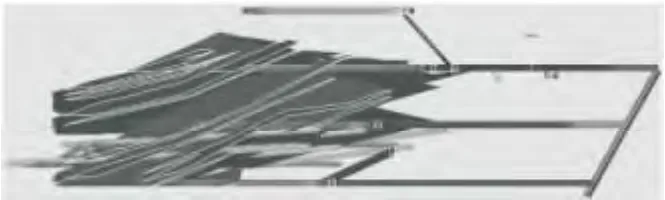

根据研究矿山条件,现提出4 个可行的备选方案,阶段高度分别为30、40、50、60 m 为有效比选各方案,4 个方案均选择同一采矿方法,同样的技术工艺和设备条件等。因矿体模型和开拓三维模型图均采用固定坐标构建,将二者在某阶段高度进行组合,即可构成某阶段高度的开拓系统三维模型(如图4);将矿体模型透明显示,可研究矿体与所有井巷工程的空间位置关系和各阶段矿石大致分布情况,自由转动三维模型,即可以任意角度查看模型;将开拓系统三维模型在纵向切割动态剖面,可研究井巷在垂直方向上的空间位置关系(如图5);在水平方向上切割动态剖面,可研究某阶段各采场内的工程布置和空间位置关系。

图4 矿体模型与开拓三维模型组合Fig.4 Combination of the deposit model and the development system 3D model

图5 开拓系统三维模型的纵向动态切割剖面Fig.5 Longitudinal dynamic section of the development system 3D model

2.2 阶段高度方案优选过程

2.2.1 可采矿量计算

3DMine 软件有2 种途径计算矿量,一种是根据矿体模型建立块体模型并赋值,赋值方法有最近距离法、距离幂次反比法和普通克里格法,然后根据地质资料等勘探数据或矿体模型对块体模型进行约束,称约束后的块体模型为矿体矿量计算模型,生成块段报告,这种方法能较准确地计算出矿量,但需要以丰富的地质数据资料为基础,建立地质数据库,组合样品数据;另一种计算矿量的方法是利用“实体体积”计算功能,计算出矿体实体模型体积,再根据地质报告中平均矿石体重计算矿量,这种方法虽较第一种方法的精确性差,但是易于操作。

研究矿山为缓倾斜多层矿床,矿床赋存特征稳定,矿体厚度较稳定;品位变化系数小,有用组分分布均匀,不同方法计算精度变化不大,为此本研究选择第2 种方法计算可采矿量。计算过程简单,计算结果满足设计要求,相对误差较小。计算中根据设计的井巷工程,将原矿体模型进行实体切割,切除设计损失矿量,留下设计可采矿体。

由于总储量一定,阶段高度不同,各阶段的可采矿量也就不同,不同方案计算的的可采矿量Q 见表1。

表1 最优阶段高度Table 1 The optimum stage height

2.2.2 计算掘进工程量

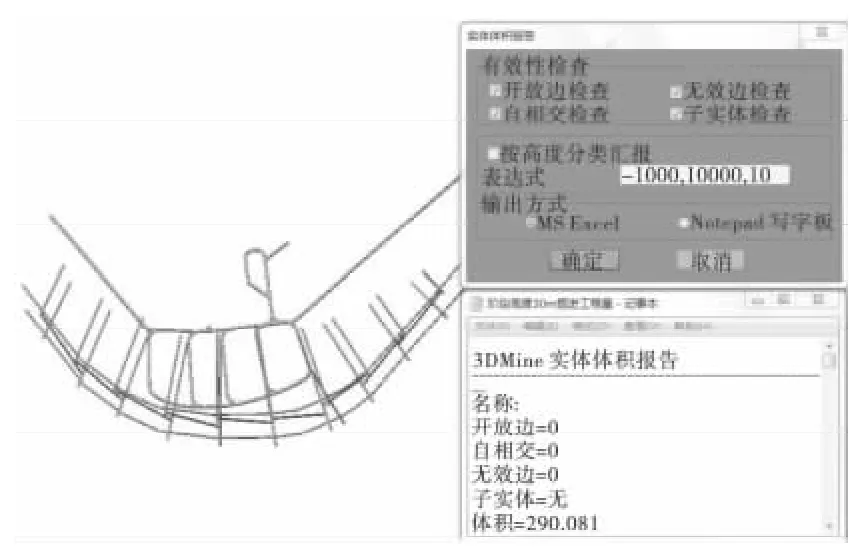

在3DMine 软件中,有2 个途径可以计算工程量:一种是“地下”菜单中“开拓设计”栏的下级菜单“巷道工程量计算”,是基于线段有效长度和断面面积来计算体积;另一种是“实体体积”计算,基于实体模型计算体积。对于赋存状态稳定的矿床,2 种方法计算结果差别不大,第一种方法计算步骤较多。研究中基于已建立的井巷实体模型,选用第2 种方法,实体体积计算掘进工程量如图6。

掘进工程量不仅包含了基建期的开拓工程量,此外也包括了正常生产经营期间的采准切割巷道掘进工程量。由于一些工程的工程量受阶段高度影响较小或不受影响,所以在计算掘进工程量时就不将这些工程计算在内。例如,阶段高度不同,矿床设计开采深度受其影响较小,所以各方案的斜井工程量相差不大,故而不考虑斜井掘进工程量。要计算的开采巷道工程主要包括运输大巷、联络道、斜坡道、上山。

图6 掘进工程量计算Fig.6 Computation of the tunneling engineering

2.2.3 最优阶段高度

单位掘进工程量表示开采1 t 矿石所需分摊的掘进工程量。用数学关系式表示即为

式中,N 为单位掘进工程量,t/m3;M 为掘进工程量,m3;Q 为可采矿量,t。

单位掘进工程量是一个综合性指标,能从技术经济角度较科学实用、方便快捷地比较方案的优劣性。按照式(1)计算各方案的单位掘进量,结果见表1。

依照最少单位掘进量原则,最优结果是9 097 t/m3,即最优方案为阶段高度50 m,与研究矿山实际相符(该矿山实际段高50 m)。

3 结 论

(1)基于缓倾斜多层矿床倾角小、有用组分分布较均匀,赋矿围岩较稳固的特点,利用三维矿业软件3DMine 建立了矿体三维模型,并可快捷计算阶段可采矿量;以CAD 工程设计为基础,从而建立了地下开采开拓系统三维实体模型,并核算了掘进工程量,解决了工程量计算量大的问题,实现了地下工程的三维可视化及空间分布优化分析,弥补了二维设计状态下难以整体直观了解矿体与巷道、巷道与巷道之间的空间位置关系的不足。

(2)依据多层缓倾斜矿床开采技术条件,建立了以单位掘进量为评价指标的阶段高度方案优选方法,克服了采用可采矿量指标和工程量指标评价的单一片面的不足,实现了方案的系统综合评价。应用阶段高度优化模型研究了某多层缓倾斜矿床开拓系统中阶段高度的方案优选问题,当阶段高度为50 m 时,单位掘进工程量最小,为最优方案,验证了研究模型的适用性和可行性。

[1] 汪益群,叶义成,王其虎,等. 缓薄矿床沿倾向最优采深研究[J].金属矿山,2011(8):22-24.

Wang Yiqun,Ye Yicheng,Wang Qihu,et al.Research of the optimal mining depth for gently inclined and thin ore deposit along the inclination[J].Metal Mine,2011(8):22-24.

[2] 吴建飞,叶义成,王其虎,等. 某多层复杂矿床开采优化的三维地质建模[J].金属矿山,2012(9):124-128.

Wu Jianfei,Ye Yicheng,Wang Qihu,et al. Study on 3D geological modeling for mining optimization of a multilayer complex ore deposit[J].Metal Mine,2012(9):124-128.

[3] 吴仲雄,朱 超. 华银铝土矿三维可视化模型与开采计划优化研究[J].中国矿业,2011,20(3):78-81.

Wu Zhongxiong,Zhu Chao. Research on three-dimensional visual model and mining plan optimization in Huayin Bauxite Mine[J].China Mining Magazine,2011,20(3):78-81.

[4] 冯盼学,杨志强. 爆破过程精准数字化建模与效果评估的应用[J].有色金属,2014,66(2):4-6.

Feng Panxue,Yang Zhiqiang. Application of precise digital blasting process modeling and effect evaluation[J].Nonferrous Metals:Mine Section,2014,66(2):4-6.

[5] 周科平,杜相会.基于3DMine -MIDAS -FLAC3D耦合的残矿回采稳定性研究[J].中国安全科学学报,2011,21(5):17-22.

Zhou Keping,Du Xianghui.Study on stability of residual ore recovery based on coupling of 3DMine-MIDAS/GTS-FLAC3D[J].China Safety Science Journal,2011,21(5):17-22.

[6] 阮德修,胡建华,周科平,等. 基于FLO2D与3DMine 耦合的尾矿库溃坝灾害模拟[J].中国安全科学学报,2012,22(8):150-156.

Ruan Dexiu,Hu Jianhua,Zhou Keping,et al. Simulation of tailing dam failure disaster based on coupled FLO2Dand 3DMine[J].China Safety Science Journal,2012,22(8):150-156.

[7] 陈庆发,赵有明,陈德炎,等. 采场内结构体解算及其稳定性计算[J].岩土力学,2013,34(7):2051-2058.

Chen Qingfa,Zhao Youming,Chen Deyan,et al.Solution of structure body and its stability calculation in stope[J]. Rock and Soil Mechanics,2013,34(7):2051-2058.

[8] 马 军,才庆祥,陈树召,等. 复合煤层条件下拉斗铲作业方式优化研究[J].采矿与安全工程学报,2006,23(2):155-158.

Ma Jun,Cai Qingxiang,Chen Shuzhao,et al.Optimization of dragline operation mold for multiple coal seams[J]. Journal of Mining &Safety Engineering,2006,23(2):155-158.