顶板破碎富水矿山的机械化上向水平分层充填采矿法

2015-03-26王贻明艾纯明刘晓辉

徐 恒 王贻明 艾纯明 刘晓辉

(1.北京科技大学土木与环境工程学院,北京100083;2.金属矿山高效开采与安全教育部重点实验室,北京100083)

冒顶片帮和矿坑突水是典型的金属矿山地质灾害,是由矿山开采活动直接诱发的人为地质灾害。冒顶片帮是是矿山开采导致的最直接的地质灾害,也是矿山生产安全的主要危害。研究表明,顶板冒落可分为地质构造因素造成的冒落、应力集中造成的冒落和设计回采过程中的潜在问题造成的冒落三类[1]。而矿井底板突水灾害是地下采矿过程中由底板薄弱通道沟通底部含水层和采掘空间进而影响矿井正常和安全生产的一种地质灾害,造成人员和财产的损失。矿坑突水是金属矿山多发性地质灾害,其突发性强、规模大、后果严重。矿坑突水已成为金属矿山的主要地质灾害[2]。地下水和矿山压力是在突水中经常起作用的来源[3]。

针对冒顶片帮和矿坑突水危险,各矿山采用了多种措施进行防治。目前矿山主要采用的防治顶板冒落的措施有:预留矿柱、人工支护、人工假顶、切顶和预留护顶层等,如云南驰宏锌锗股份有限公司麒麟厂矿采用人工充填混凝土形成人工矿柱,有效防止了顶板大面积冒落[4];蒙自矿冶公司白牛厂矿山采用水压支柱护顶,进行连续采矿[5];凤凰山铜矿则采用长锚索、短锚杆联合护顶技术,大大降低了冒顶片帮事故的发生[6];内蒙获各琦铜矿针对采矿过程中出现的顶板冒落和局部层状脱落问题,采用15 m 长锚索支护,局部问题采用短锚索[7];康家湾矿区深部矿体采用预留护顶层的方法来对破碎顶板进行控制等[1]。对于矿坑突水,无法利用单一的方案进行有效的治理,通常需要进行多种措施的综合利用,单一的防治措施主要有留设矿岩柱、帷幕注浆堵水、放水降压、超前探水等,如高阳铁矿即采用注浆堵水和放水降压等综合性的防治水措施[8]。另外,为了更安全地采出地下矿石资源,防止引发井下突水事故,合理选用对围岩破坏小,减小爆破震动的爆破方法也是十分可取的。

在矿山顶板破碎、矿山富水的背景下,根据矿山地质构造地应力特征、矿体产状、采区应力动态变化以及采矿工程岩体结构的稳定性,合理的选择采矿方法、采场结构参数、地压控制技术等,结合矿山开采技术朝着高效率采矿、无废害采矿和连续采矿的趋势,进行机械化开采,实现顶板破碎富水矿山的安全高效开采和矿产资源的充分利用,兼顾矿石回采率、贫化率等技术经济指标,具有重要的现实意义。

1 采矿方法选择与采场布置

1.1 开采技术条件

华东某铜矿为典型的顶板破碎富水矿山。矿山主要有1#与2#矿体,两者地质赋存条件类似。2#矿体已开采完毕,采矿方法主要为点柱式上向水平分层充填采矿法,采用水砂充填。1#矿体平均厚度12 m,矿体长度540 m,矿体倾角为倾角70° ~85°,为急倾斜中厚矿体。矿体形态沿走向呈弯曲的透镜似板状,底部有分支复合现象。矿石坚硬稳固;矿体上盘为花岗闪长岩,易风化,大部已蚀变,吸水变软,极易成土,属于不稳固岩石;下盘为大理岩,稳固性较好,属稳固性岩石。矿石体重3.6 t/m3,松散系数1.6,矿石地质储量共计580 万t,平均地质品位1.3。矿区地表为森林,树木多以杉木等经济树种为主,应避免地表塌陷。

矿床工程地质条件和水文地质条件较为复杂。1#矿体顶板构造破裂较为严重,在2#矿体开采历史上曾多次发生冒顶事故,且矿体顶部已被民采破坏,形成容水老窿,对下部矿体开采安全性造成威胁。矿体富水性较强,底板岩溶化较强,裂隙溶洞发育,与1#矿体地质条件一致的2#矿体在开采过程中多次发生突水灾害。大气降水是地下水的主要补给来源,矿区夏季常有暴雨,存在严重的矿坑突水隐患。

在控制地表塌陷和提高矿石回收率方面,充填法具有地压控制好、回收率高、贫化率低和生产安全性等多方面优势,根据该矿复杂的地质条件和围岩稳定情况,确定为机械化上向水平分层充填采矿法。在充填材料的选取上,根据目前国内矿山的充填经验和研究进展,选取复合型高水速凝材料及尾砂为矿山所用的充填材料,局部地区进行废石回填。研究表明,高水速凝胶结充填技术能有效克服料浆离析与泌水问题,形成的充填体具有均质、整体性好、早期强度高等良好的技术性能,适用于分层采矿技术。

1.2 采场结构参数及回采顺序

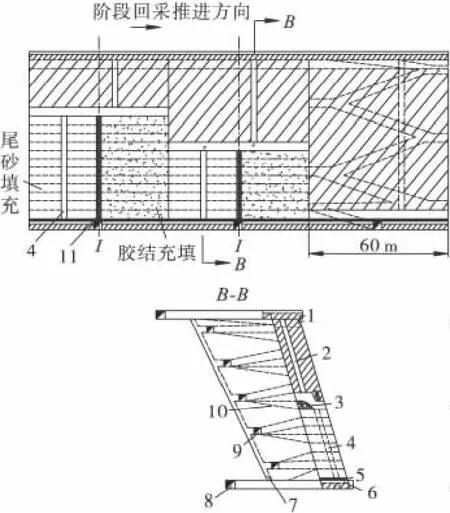

沿走向布置矿段,采场长度60 m,开采宽度为矿体厚度,阶段高为60 m,分段高度12 m,分层高度3 m。采场间开采顺序为从上向下,采场内回采顺序为从两端向中央的后退式开采。

1.3 采准切割工程布置

采准工程可分为脉内采准巷道和脉外采准巷道。脉外阶段运输巷用于矿石运输、材料设备和通风、行人。在采场顶端位置掘进总回风平巷,与回风井和各阶段相通。为了便于探矿和通风,从阶段运输巷道掘进穿脉巷道,断面为2.0 m ×2.0 m。从穿脉巷道掘脉内通风人行天井(充填天井)与上阶段和总回风平巷联通,形成贯穿风流,天井内设充填管道和人行梯子,兼作矿房的安全出口,断面为2.0 m×2.0 m。沿运输巷道布置顺路滤水井。采用铲运机进行出矿,在阶段运输巷道一侧掘进斜坡道,经各分段巷道与回采工作面联通,每条分段巷道负担下、中1、中2、上共4个分层的回采,供人员、材料和设备进入采场。在采场中部矿体的下盘脉外掘进溜矿井,断面为2.0 m ×2.0 m。切割工作主要为拉底巷道,并以此为自由面扩大至采场边界,形成拉底空间。

综合考虑铜矿价值和矿山生产安全等多方面因素,为了提高矿石回收率,减少底柱损失,并为下阶段回采顶柱创造条件,保障下阶段生产安全,采用人工底柱。人工底柱的构筑采用钢筋混凝土假底的形式,用混凝土浇灌。

1.4 回采工艺

分段回采自下而上逐层进行,并且超高一个分层作为回采下一分层的作业空间。以穿脉为作业空间,向采场两边回采至矿段端部,以穿脉为界将矿段分成2 个分区:分区一与分区二,分区长度30 m,分区一超前分区二回采,充填时分区一采用胶结充填,分区二采用尾砂充填。每一个工作循环主要包括:凿岩、爆破、通风、撬毛、出矿、顶板支护、充填等工序,采矿方案见图1。

图1 机械化上向水平分层充填采矿法采矿方案Fig.1 Scheme of the mechanized upward horizontal cut-and-fill stoping

根据《有色金属矿山地下开采生产技术规程》,顶板不稳固时,允许暴露的面积应控制在100 m2以内,长期暴露则需支护。采场支护的重点为采场靠近上盘的一帮和顶板,在同一分层回采中,首先回采下盘稳固部分,再逐渐推进至上盘不稳固部分,这个过程中,根据顶板破碎程度进行顶板支护,支护采用长锚索加短锚杆联合支护,在部分破碎严重区域预留条带矿柱,同时采用ZYH-W150 顶板位移监测仪进行地压监测,在进行凿岩爆破之前,先进行采场顶板检查,严格实行安全管理,从基础上防治顶板冒落。

1.4.1 凿岩爆破

采用YSP44 向上式气动凿岩机,浅孔落矿,孔径为46 mm,一般孔深为4 m。孔网布置形式采用方形布孔,孔距1.38 m,排距1.38 m,装药采用连续耦合装药结构,炸药采用2 号矿山岩石炸药。每次爆破采高3 m,即1 个分层高度。每次爆破5 ~7 排炮孔,当回采靠近上盘围岩时,设计采用光面爆破,用微差电雷管爆破,以减小爆破震动,降低对围岩的扰动。

1.4.2 通风、撬毛

矿山采用中央对角式抽出式通风,主扇安装在地表。通风网络采用棋盘式,在矿体顶部开凿了1 条总排风道,沿矿体走向每隔一定距离保留一条贯通上下各阶段的集中排风天井,各天井与阶段运输巷道交叉处用风桥跨过,各排风天井均与上部总排风道相连,阶段运输巷道与采场排风道沟通。新鲜风由各阶段运输平巷进入采场,污风通过采场排风道进入排风天井直接到总排风道。采场风流方向:阶段运输巷道→采场作业面→通风天井→总排风道。

凿岩爆破后,用30 ~45 min 左右进行通风清洗工作面。待炮烟排净后,安全工人进入采场检查顶板,清除浮石,并进行顶板支护。

1.4.3 采场搬运

废石出碴:采场开始开采时,底板废石爆破后,采用0.30 m3的CT500HE 型微型柴油铲运机,运搬废石至废石溜井,经过矿车运输至主井提升至地表,并卸至废石场。当回采矿石作业空间形成后,留存部分废石,后期铲至尾砂充填区,进行废石-尾砂充填,以节省成本,同时更好地促进矿山安全、高效开采。

矿石出矿:矿石崩落后,用WJ -1.5 内燃铲运机搬运至矿石溜井,放至阶段运输巷道后,采用架线式ZK7 -7/250 型电机车牵引YCC4(7)型侧卸式矿车运输,矿石由主井提升后运至地表。

1.4.4 采场护顶

矿山在开采过程中,采用长锚索、短锚杆联合加固技术,锚索深度6 m,网度小于4 m×4 m,锚杆深度2.2 m,网度小于1.5 m ×1.5 m,在部分构造发育严重的部位,进行喷锚网支护,或视情况在上盘处留条带状矿柱,在主矿体回采结束后,再考虑进行矿柱部分回收。

1.4.5 采场充填

充填沿用矿山已有的充填站和充填系统,主要系统工艺包括脱泥储砂系统、尾胶制浆系统和井下输砂系统,充填管道从每个矿段的回风井进入采场进行充填作业。分层采完后,为了节约成本和保障下一矿段开采的安全,对不同分区采用不同的充填方式。胶结充填一分区,形成人工矿柱,强度较高(大于2 MPa),二分区进行全尾砂充填。充填前,砌筑砖挡墙将充填区域封闭,一分区与二分区之间构筑尾砂草袋隔墙。胶结充填材料为复合型高水速凝材料和尾砂,充填浓度达到68%,水泥用量为170 kg/m3,充填能力可达65 m3/h,充填1 d 后抗压强度可达1.5 MPa,3 d 后达2 MPa 以上,满足强度要求,且充填后不用脱水。在二分区充填至距离顶板约3 m 左右时,利用复合型高水速凝材料和尾砂胶结铺面,铺面厚度在0.3 m 左右,增大充填体的表面强度,以利于铲运机和凿岩机运行,提高出矿和凿岩效率。为了加强顶板稳固性,进行上盘接顶充填。

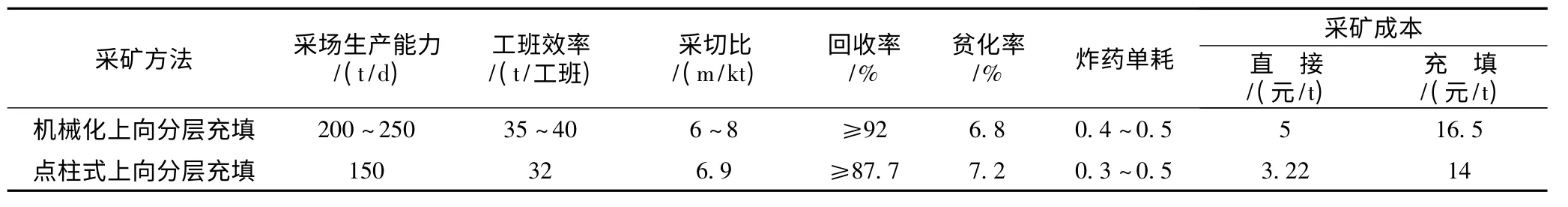

2 技术经济指标对比

经矿山开采实践,将其与矿山原本采用的点柱式分层尾砂充填法进行比较,各项指标均优(除炸药单耗和采矿成本外),见表1,有着显著的经济效益。相对于矿山2#矿体开采所采用的点柱式上向分层充填开采,机械化开采采用了完备系统的支护方案和监测手段,开采的安全性更高。

表1 采场技术经济指标对比Table 1 Comparison of technical and economic index of stope

由于采用光面爆破等控制爆破震动的爆破方案,造成炸药单耗和直接成本有所增大;为增大充填体强度和提高采矿效率,采用了胶结充填,充填成本也有所上升,但总体上矿山作业安全得到良好保障,生产能力提升效果也极为显著,因而在炸药单耗和采矿成本一定程度上的增大对于矿山生产是有益的。

3 结 论

(1)针对矿山顶板破碎和富水的特性,结合矿山开采经验,变更点柱式上向分层充填采矿为机械化上向分层充填,采场生产能力提高1/3 左右,实现了资源的高效开发利用。

(2)采用机械化开采,机械化程度高,劳动强度低,采矿工效高,矿石回收率高、贫化率低,相较于点柱式回采,回收率提升4%,贫化率降低了0.4%,矿石大块率减小,降低了二次破碎和选矿成本。

(3)采用人工底柱、矿柱的回采方案,大幅度优化了采场结构参数,最大程度地回收铜矿资源;利用矿山自身生产所产生的废水、废石、尾矿等材料进行充填,减少了建立尾矿库等相关设施的费用,具有良好的环境和社会效益;矿山支护方法的系统化,可有效控制和管理地压,降低顶板冒落和矿山突水风险。

(4)采用采场分区充填,在尽可能增大充填体强度的同时也控制了生产成本,增强了充填采矿法在防治矿山突水方面的能力,同时提升胶结充填强度也能减少甚至于避免留矿柱,在提升矿石回采率的同时实现采场的快速回采。

(5)在矿山的工程实践中,技术指标为:采矿工效为200 ~250 t/班,矿石回采率可达92%以上,贫化率控制在7%以内,虽然由于加强支护和监测、提高充填强度而导致采矿成本有所提高,但总体来说,机械化开采顶板破碎富水矿山是一种指标先进、工艺合理、作业安全的采矿方法,具有极大的经济效益。

[1] 王立平.煤层底板突水机理及评价[J]. 河南理工大学学报:自然科学版,2009,27(5):514-519.

Wang Liping. Research on mechanism and evaluation of coal seam bottom water bursting[J].Journal of Henan Polytechnic University:Natural Science,2009,27(5):514-519.

[2] 白建业,贺可强.高阳铁矿矿床突水的防治[J].金属矿山,2005(7):23-26.

Bai Jianye,He Keqiang.Precautionary measures for water irruption of ore-body of Gaoyang Iron Mine[J].Metal Mine,2005(7):23-26.

[3] 卢央泽,苏建军,李晓芸. 深部破碎带矿体顶板冒落防治技术[J].采矿与安全工程学报,2009,26(1):60-64.

Lu Yangze,Su Jianjun,Li Xiaoyun.Prevention measures for roof caving in ore-body of deep broken zone[J].Journal of Mining & Safety Engineering,2009,26(1):60-64.

[4] 陈华国,尹广顺,黄三华.上向水平分层充填采矿法顶板安全防治措施探讨[J].矿山机械,2010(12):1-4.

Chen Huaguo,Yin Guangshun,Huang Sanhua.Discussion of precautions for safety of roof stratum during upward horizontal cut and fill stoping operation[J].Mining Machinery,2010(12):1-4.

[5] 叶粤文,孟中华.复杂大水矿床安全开采技术研究[J]. 金属矿山,2007(12):7-9.

Ye Yuewen,Meng Zhonghua.Research on technology of safety mining under complex water body[J].Metal Mine,2007(12):7-9.

[6] 张 兵.冒顶片帮伤亡事故的原因及预防[J]. 金属矿山,2004(7):65-67.

Zhang Bing.Causes and prevention of casualty accidents due to cavein[J].Metal Mine,2004(7):65-67.

[7] 彭青生.上向水平分层充填采矿法的顶板管理[J]. 采矿技术,2012(2):11-12.

Peng Qingsheng.Roof management of upward horizontal cut and fill method[J].Mining Technology,2012(2):11-12.

[8] 王贻明,姚高辉,夏红春,等. 缓倾斜破碎薄矿体采矿方法选择与采场参数优化[J].现代矿业,2010(5):15-17.

Wang Yiming,Yao Gaohui,Xia Hongchun,et al. Mining method choice of gently inclined broken thin ore-body and optimization of stope parameters[J].Modern Mining,2010(5):15-17.