超临界压力W形火焰锅炉水冷壁吸热偏差的试验研究

2015-03-25李剑平周文台

杨 勇, 李剑平, 周文台, 杨 耀, 何 翔

(1. 上海发电设备成套设计研究院, 上海 200240; 2. 云南华电镇雄发电有限公司, 云南镇雄 657200)

超临界压力W形火焰锅炉水冷壁吸热偏差的试验研究

杨 勇1, 李剑平2, 周文台1, 杨 耀1, 何 翔1

(1. 上海发电设备成套设计研究院, 上海 200240; 2. 云南华电镇雄发电有限公司, 云南镇雄 657200)

以600 MW超临界压力W形火焰直流锅炉为例,对不同工况下水冷壁的吸热偏差进行了测量和计算。结果表明:启动过程水冷壁管出口工质温度分布很均匀,吸热偏差趋近于1;亚临界压力下,水冷壁管自补偿特性较好,热偏差逐渐减小;超临界压力下热偏差较大;在上部水冷壁管吸热偏差比下部水冷壁大。

超临界压力; W形火焰锅炉; 水冷壁; 吸热偏差

我国无烟煤资源储量丰富,但是其挥发分较低,不易着火,燃烧困难;而W形火焰锅炉有较大的下炉膛,燃烧空间大,火焰行程长,自下而上的高温火焰和刚进入炉膛的下行煤粉气流相遇,有助于着火,所以在燃用无烟煤时与其他炉型相比有较明显的优势。近年来超临界W形火焰锅炉在国内相继投运,水冷壁超温、鳍片撕裂等现象也随之产生[1],由于投运时间短,经验积累少,因此还需要不断摸索前进。

锅炉炉膛水冷壁管的吸热偏差是一项重要的热力参数,对锅炉的设计、调试和安全运行均有重要的作用。对于超临界压力W形火焰锅炉炉膛水冷壁吸热偏差的分布业内都十分关注,而现有研究文献大多仅仅停留在理论计算上[2-3],因此,笔者对某600 MW超超临界压力直流锅炉水冷壁进行实炉测试,并计算出水冷壁的吸热偏差分布,这对今后该类型锅炉的设计和运行具有重要意义。

1 试验锅炉

试验在华电云南镇雄电厂2台600 MW超临界压力变压运行W形火焰直流锅炉上进行。锅炉为一次中间再热、超临界压力变压运行带内置式再循环泵启动系统的直流锅炉,单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、П形、露天布置。锅炉燃用无烟煤,采用W形火焰燃烧方式,在前、后拱上共布置有24 组狭缝式燃烧器,其布置方式见图1,配6 台双进双出磨煤机直吹式制粉系统。

图1 燃烧器的布置

炉膛分为上、下两部分,下炉膛断面尺寸为宽26.680 m、深23.666 m;上炉膛断面尺寸为宽26.680 m、深12.512 m。水冷壁下集箱标高为8 m,顶棚管标高为64.2 m。锅炉的汽水流程以内置式启动分离器为界设计成双流程,给水经省煤器加热后先后经d=559 mm、δ=70 mm和d=406 mm、δ=55 mm的下降管进入d=559 mm、δ=70 mm分配管,经44 根d=114 mm、δ=20 mm分配管均匀分配,进入外径为d=219 mm、材料为SA-106C 的水冷壁下集箱,经水冷壁下集箱进入冷灰斗水冷壁。上、下部水冷壁管由中间混合过渡集箱进行连接,至炉膛上部的水冷壁垂直管屏和后水冷壁吊挂管,然后经下降管引入折焰角、水平烟道底包墙和水平烟道侧墙,再引入汽水分离器。从汽水分离器出来的蒸汽引至顶棚和包墙系统,再进入低温过热器中,然后再流经屏式过热器和末级过热器。

下炉膛分为两部分:冷灰斗部分为四角形,前、后墙分别由395根d=35 mm、δ=6.4 mm和2×70 根d=33.4 mm、δ=5.67 mm的优化型内螺纹管组成;两侧墙分别由245 根d=35 mm、δ=6.4 mm的优化型内螺纹管组成。冷灰斗以上到炉拱之间为八角形,四个切角分别由来自于前、后墙水冷壁的四组70根d=33.4 mm、δ=5.67 mm的优化型内螺纹管通过异形三叉管变为140根d=28.6 mm、δ=6.1 mm的优化型内螺纹管组成。在炉拱以上炉膛又由八角形变为四角形,原每个角部的 140 根d=28.6 mm、δ=6.1 mm的优化型内螺纹管通过异形三叉管合并成70 根d=33.4 mm、δ=5.67 mm的优化型内螺纹管组成的管屏,重新并入到前、后墙水冷壁。在炉拱以上设置有中间混合过渡集箱,认为将炉膛分成上、下两部分,由于下炉膛热负荷高,采用优化型内螺纹管以强化传热。在下炉膛设置有压力平衡集箱(分别布置于23 478 mm、28 000 mm、36 000 mm 标高处),用于平衡各水冷壁管的压力,避免在低负荷时出现脉动。

上炉膛为光管,规格分别为d=33.4 mm、δ=7.5 mm和d=38 mm、δ=9 mm,材料为12Cr1MoVG。前、后墙管子数量均为中间395根,左、右各70根,两侧墙分别为245 根。

2 水冷壁管吸热偏差计算方法及测点的布置

2.1 水冷壁管的吸热偏差

为了评估热偏差的大小,参照《电站锅炉水动力计算方法》[4],将并联管组受热面中某一根单管工质焓增Δi与管组中工质平均焓增Δim之比称为吸热偏差系数φ。由于水冷壁管数量众多,且对每根管子安装流量测点工作难度较大,也可能会影响到机组的安全运行,加之三处标高均设置有压力平衡集箱以及一个中间混合集箱,管内流量多次进行再分配,所以即便在管子入口安装流量测量装置也很难准确获取该管子的流量,此处认为各管子工质流量相同,仅以单管的焓增与管组平均焓增的比值作为热偏差系数来进行分析,其计算公式如下[5-6]:

(1)

将吸热偏差系数定义为某一被测量的单个水冷壁管内工质焓增与所有被测量的水冷壁管内工质平均焓增之比。

由于省煤器出口工质的压力、温度,以及上、下部水冷壁管出口工质温度均已测得,所以单根水冷壁管的焓增通过下式进行计算:

Δi=iout-iin

(2)

2.2 试验测点的布置

炉膛各面炉墙上、下部水冷壁管出口均布置有壁温测点,每12~13根管子布置1个测点,侧墙每面墙上、下部水冷壁管出口分别布置19个测点,前后墙上、下部水冷壁管出口分别布置41个测点,共计布置有240个测点(见图2)。通过这些测点测得的数据可以计算出各水冷壁管的热偏差系数。

图2 上、下部水冷壁管出口壁温测点布置简图

3 结果与分析

3.1 启动过程及亚临界压力下试验结果

以下分别对启动过程工况及亚临界压力下部分工况的试验数据进行分析计算。

启动过程工况下,6.77 MPa压力下饱和温度为283.6 ℃。此时刚并网,仍燃用燃油,仅投运B磨煤机,其热偏差系数均趋近于1。工质温度仅后墙下部有少数几点比平均温度低6~7 K,其余各点工质温度基本一致,见图3。

图3 上、下部水冷壁管热偏差系数分布(投B磨煤机)

当机组负荷升至278 MW,12.25 MPa压力对应的饱和温度为326.3 ℃。仅后墙下部水冷壁管有4点略低于平均温度,有一定过冷度,所以其热偏差系数极低,而其余点温度基本一致,偏差仅3 K左右。上部水冷壁管所有测点都达到过热状态,所以热偏差系数趋近于1,见图4。

图4 上、下部水冷壁管热偏差系数分布(投A、B、C、F磨煤机)

从图3、图4结果可以看出:启动过程中,工质温度偏差不超过10 K,且均运行在安全范围内。

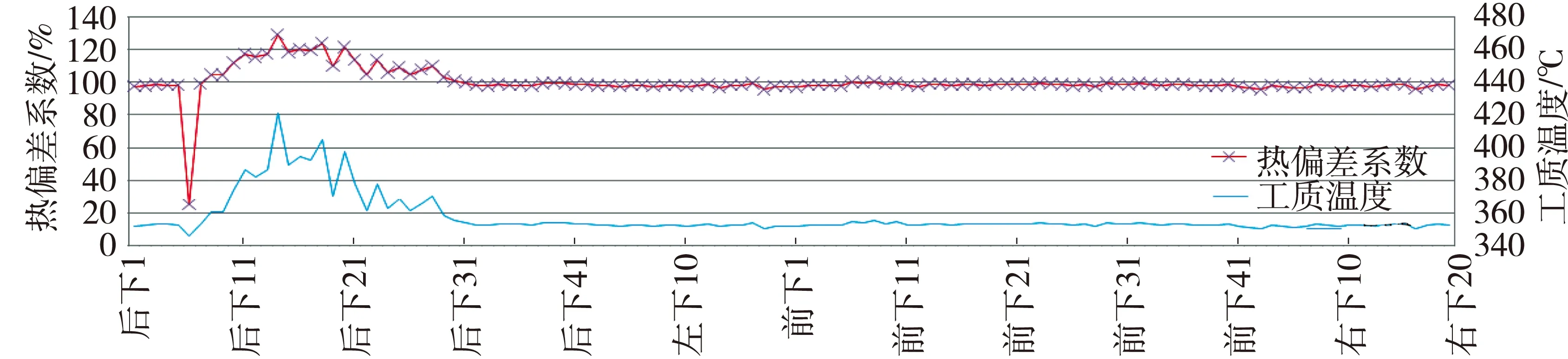

当贮水箱压力达到16.4 MPa,对应饱和温度为349.4 ℃。运行到亚临界压力下,后墙中部下水冷壁管最高达到420 ℃,超出下水冷壁平均温度近70 K,其热偏差系数超过1.2;后墙中部上水冷壁管最高超过450 ℃,超出上水冷壁平均温度近100 K,其热偏差系数近1.3,可以看出炉内沿炉宽方向热负荷分布不均匀,在高度方向上的叠加造成对应位置上部吸热偏差比下部更大。另外前墙左侧上水冷壁管温度也较高,达到420 ℃,超出平均值近70 K,热偏差系数1.2,见图5。

图5 上、下部水冷壁管热偏差系数分布(投A、B、C、D、E、F磨煤机)

当贮水箱压力为18.6 MPa,对应饱和温度为360 ℃。该工况后墙中部下水冷壁管最高达到420 ℃,超出下水冷壁平均温度近60 K,后墙中部上水冷壁管最高接近440 ℃,超出上水冷壁平均温度80 K。热偏差系数近1.3,另外前墙左侧上水冷壁管温度也较高,达到390 ℃,超出平均值近30 K,热偏差系数1.1,见图6。

图6 上、下部水冷壁管热偏差系数分布(投A、B、C、D、E、F磨煤机)

当贮水箱压力为19.1 MPa,对应饱和温度为362 ℃。该工况后墙中部下水冷壁管最高接近400 ℃,超出下水冷壁平均温度约30 K,后墙中部上水冷壁管最高420 ℃,超出上水冷壁平均温度近60 K,热偏差系数近1.2。另外前墙左侧上水冷壁管温度也较高,接近390 ℃,超出平均值约25 K,热偏差系数1.1,见图7。

图7 上、下部水冷壁管热偏差系数分布(投A、B、C、D、E、F磨煤机)

从上述试验结果可以看出:启动过程中,上、下部水冷壁各管间热偏差较小,各管间最大温差不超过10 K,其水冷壁管吸热偏差系数趋近于1,说明启动过程水冷壁管的运行能保持在安全范围内。从图5~图7中3个亚临界压力工况的结果可以看出:随着时间推移,水冷壁管吸热偏差逐渐减小,水冷壁管出口温度也逐渐趋于平衡。

3.2 超临界压力工况

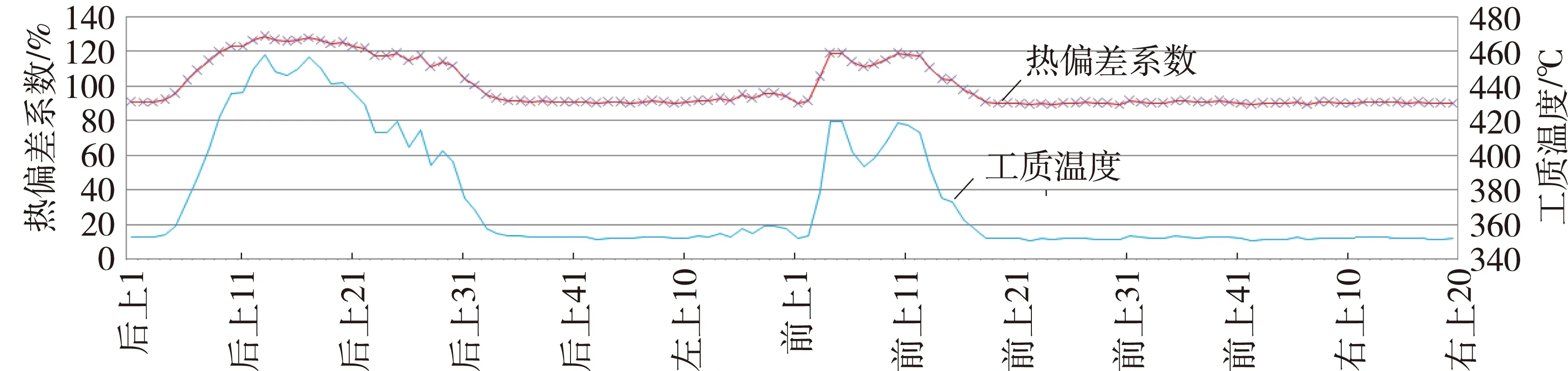

当机组负荷为560 MW,贮水箱压力为24.9 MPa时,下部水冷壁后墙中部温度偏高,热偏差系数近1.3。在上部水冷壁,不仅后墙中部温度偏高,前墙中部温度也较高,该两处热偏差系数为1.2左右。炉墙角部位置温度较低,尤其在前、右墙角部,热偏差系数为0.5,见图8。

图8 上、下部水冷壁管热偏差系数分布(投A、B、C、D、E、F磨煤机)

当机组负荷为606 MW,贮水箱压力为25.8 MPa时,下部水冷壁后墙中部及前墙中部温度均偏高,热偏差系数超过1.2。而上部水冷壁前墙中部温度很高,比平均温度高50 K左右,热偏差系数接近1.3,后墙中部热偏差系数接近1.2。后、左墙及前、右墙两处角部温度很低,吸热偏差系数为0.5,见图9。

图9 上、下部水冷壁管热偏差系数分布(投A、B、C、D、E、F磨煤机)

当机组负荷为608 MW,贮水箱压力为25.8 MPa时,下部水冷壁温度分布较为均匀,仅后墙中部稍高,后、左墙及前、右墙两处角部温度较低。上部水冷壁仍是后墙中部和前墙中部位置温度较高,热偏差系数1.2,最大温差在40 K左右,见图10。

图10 上、下部水冷壁管热偏差系数分布(投A、B、C、D、E、F磨煤机)

当机组负荷为614 MW时,贮水箱压力为25.9 MPa。下部水冷壁温度分布较为均匀,仍是后墙中部及前墙中部温度稍高。而上部水冷壁前墙中部温度较高,比平均温度高出近80 K,热偏差系数超过1.3,见图11。

图11 上、下部水冷壁管热偏差系数分布(投A、B、C、D、E、F磨煤机)

从上述试验结果可以看出:在超临界压力下,热偏差系数较大,后墙中部、前墙中部温度较高,而3个角部温度均较低,不及亚临界压力下温度分布那样均匀;另外,热偏差的分布趋势上、下部水冷壁基本一致,但是通常都是炉膛上部水冷壁管比炉膛下部水冷壁管工质温度、吸热偏差更大,这是由于炉膛下部热负荷分布不均使得进入中间混合集箱的工质温度不均,而中间混合集箱对工质的混合效果不佳会使得进入炉膛上部各水冷壁管的工质温度和质量流量有一定偏差,由此造成炉膛上部水冷壁管出口温度较炉膛下部水冷壁管偏差更大。

4 结语

(1) 机组在启动过程中,水冷壁管出口工质温度偏差很小,不超过10 K,热偏差系数趋于1。

(2) 在亚临界压力下运行时,上、下部炉膛后墙中部和前墙中部水冷壁管热偏差较大。试验结果表明,在亚临界压力下各水冷壁管的热偏差系数逐渐减小,工质温度也趋于均匀,这是由于随着机组负荷的升高,炉膛火焰的充满度越好,热负荷的分布就更加趋于均匀,所以热偏差和温度偏差减小。

(3) 超临界压力下,炉内热负荷分布不均匀,水冷壁管吸热偏差很大,尤其是后墙中部和前墙中部区域,而几个角部位置温度较低,反映出该处热负荷较低。

(4) 从总体看,由于中间混合集箱效果不佳,造成炉膛上部水冷壁管吸热偏差比下部水冷壁更大,温度偏差也更大。因此在运行过程中应密切注意炉膛上、下部各水冷壁管出口温度的变化,根据实际情况对配风方式和煤粉细度等进行实时调整、使炉膛内部燃烧更加合理,下炉膛热负荷分布更加均匀,各水冷壁管出口工质温度才会趋于平衡,才能防止由此产生的管壁超温现象。

[1] 周文台,程智海,金鑫,等. 600 MW超临界W火焰锅炉防超温燃烧调整试验研究[J]. 动力工程学报,2013,33(10):753-758.

[2] 俞谷颖,朱才广. 电站锅炉水动力研究[J]. 动力工程学报,2011,31(8):590-597.

[3] 俞谷颖,张富祥,陈端雨,等. 超(超)临界压力锅炉垂直管屏水冷壁水动力与热偏差调整建议[J]. 动力工程学报,2010,30(9):658-662.

[4] 上海发电设备成套设计研究所. JB/Z 201—1983 电站锅炉水动力计算方法[S]. 上海:上海发电设备成套设计研究所,1984.

[5] 杨勇. 1 000 MW超超临界压力直流锅炉螺旋管圈水冷壁的水动力及传热特性试验研究[D]. 上海:上海发电设备成套设计研究院,2010.

[6] 陈端雨,何翔,杨勇,等. 超临界压力塔式直流锅炉螺旋管圈水冷壁吸热偏差的试验研究[J]. 动力工程学报,2012,32(8):13-17.

Experimental Study on Thermal Deviation of Water Wall Tube for Supercritical-pressure W-flame Boilers

Yang Yong1, Li Jianping2, Zhou Wentai1, Yang Yao1, He Xiang1

(1. Shanghai Power Equipment Research Institute, Shanghai 200240, China; 2. Yunnan Huadian Zhenxiong Power Generation Co., Ltd., Zhenxiong 657200, Yunan Province, China)

Taking the 600 MW supercritical-pressure W-flame boiler as an example, measurement and calculation were carried out on the thermal deviation of water wall tube under varying conditions. Results show that the thermal deviation factor tends to be 1 during start-up process, indicating uniform distribution of medium temperature at water wall outlet; under subcritical-pressure conditions, the self-compensating characteristics of water wall tube are relatively sound, with heat absorption deviation decreasing gradually, which under supercritical-pressure conditions, is rather large and greater on the upper part than on the lower part of the water wall tube.

supercritical pressure ; W-flame boiler; water wall ; thermal deviation

2014-07-11

杨 勇(1983—),男,工程师,主要从事电站锅炉水动力及传热特性研究,以及锅炉性能研究方面的工作。

E-mail: yangyong2@speri.com.cn

TK223.31

A

1671-086X(2015)04-0242-06