注油器防汽蚀的技术措施

2015-03-25刘孝峰

刘孝峰

(上海电气电站设备有限公司 上海汽轮机厂, 上海 200240)

运行与改造

注油器防汽蚀的技术措施

刘孝峰

(上海电气电站设备有限公司 上海汽轮机厂, 上海 200240)

针对电厂汽轮机中注油器汽蚀问题,通过调研和分析当前注油器的使用现状,探讨注油器汽蚀发生的原因,以及对机组安全运行带来的潜在危害,提出预防和治理注油器汽蚀的综合措施。

汽轮机; 润滑油系统; 注油器; 汽蚀

注油器是汽轮机润滑油系统中十分重要的供油设备,其工作的可靠性与否直接影响到机组的安全运行。注油器汽蚀的过程伴随着噪声和振动的发生,汽蚀本身导致注油器的性能下降,噪声则影响机组的运行环境,对运行人员的健康不利;同时由汽蚀引发的振动可能导致次生事故,如注油器本身或相邻管道裂损所致的润滑系统供油不足导致的紧急停机和轴承或轴颈损坏。

笔者通过调研和分析当前注油器的使用现状,借鉴国内对同类设备的研究成果[1-7],利用现代技术手段,对注油器汽蚀问题进行了综合研究,对汽轮机润滑油供油系统的设计改进具有借鉴作用。

1 设备介绍

润滑油系统是一个封闭的系统,油贮存在油箱内,当机组在额定或接近额定转速运行时,由装在前轴承座的主油泵和装在油箱内的注油器联合运行,满足机组用油;在机组启动或停机时,则由辅助油泵提供机组所有用油。

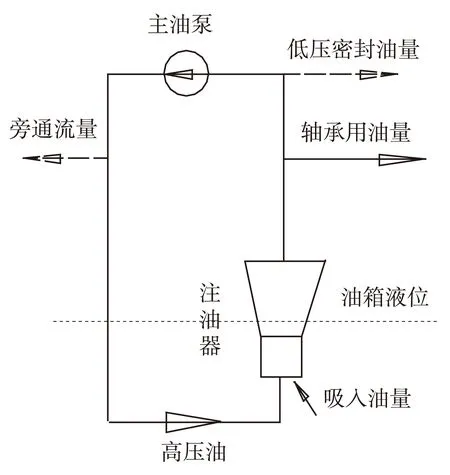

从主油泵来的压力油通过注油器的喷嘴加速,从而在吸入室中形成负压,吸起控制盘。在负压及自由射流的卷吸作用下,不断将油箱中的油带入喉部,混合后的油流在扩散管内减速升压后,一部分送入主油泵的入口,为下一次循环提供动力,另一部分通过冷油器、过滤器及管路向各轴承提供一定压力的润滑油,原理见图1。

图1 注油器原理图

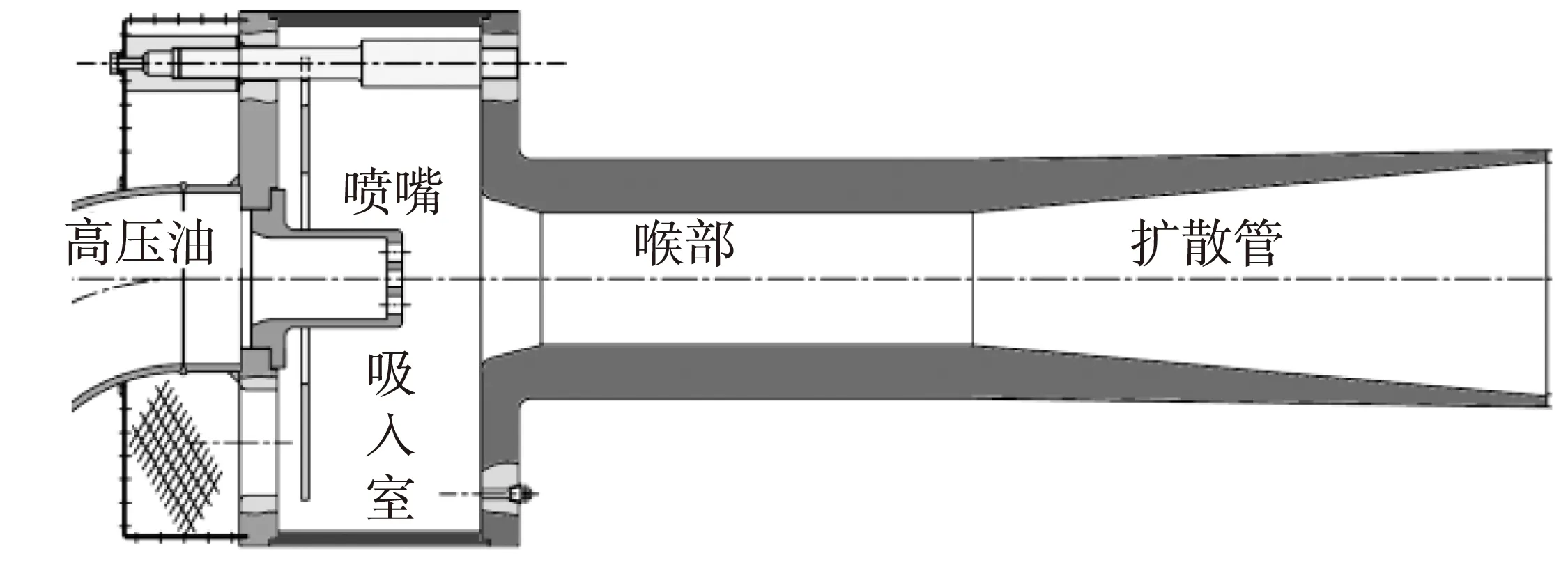

注油器是一种安全可靠的射流泵(或称喷射泵),其安全可靠性缘于注油器本身无相对运动部件。注油器装于油箱内部管路上,吸入口位于工作液位以下。注油器的内部结构见图2。

图2 注油器结构简图

2 注油器汽蚀现象与危害

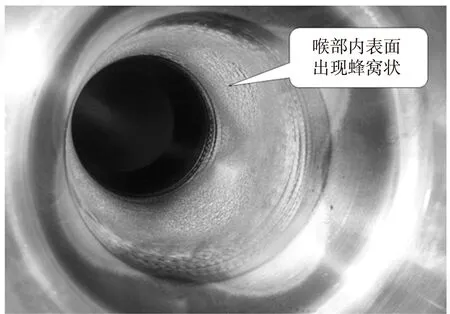

油系统在实际运行中,注油器均有不同程度的汽蚀问题。图3是比较典型的喉部汽蚀现象反映。

图3 典型喉部汽蚀

2.1 注油器汽蚀所致的振动

当注油器喉部入口或喉部压力降低到接近润滑油的汽化压力时,游离于油中的气体首先逸出,接着溶解于油中的水汽化,流体变为液气两相流。由于液体汽化所产生的气泡随液流向喉部末端及扩散管移动,随着喉部内压力逐渐升高而破灭,在气泡破灭的过程中便产生很大的冲击和振动,消耗液流的大量能量,使注油器的性能和运行效率急剧下降,引发注油器或管道开裂事故。

2.2 注油器汽蚀所致的润滑油颗粒污染

注油器经过数年的运行,注油器虽然出口压力稳定,但注油器喉部发生汽蚀现象,不仅造成喉部汽蚀变薄,影响到注油器本身的强度,而且由于汽蚀层的剥落与加速,对轴颈造成威胁。因此,解决注油器的汽蚀脱落问题显得尤为迫切与必要。

3 注油器汽蚀的原因分析与防治措施

3.1 汽蚀的机理

关于汽蚀发生的机理,有两种表述方式:

(1) 空化数。

空化是指液体内局部压强降低到液体的饱和蒸汽压力时,液体内部或液固交界面上出现的蒸汽或气体空泡的形成、发展和溃灭的过程。空化可导致材料剥蚀,机械效率降低,并产生振动和噪声。描述空化状态的无量纲参数称为空化数σ。

研究表明:驱动压力越高,空化数越小,空化现象越显著。通过改变来流压强或速度,可改变空化数和空化状态。

(2) 临界流量比。

临界流量是当出口压力下降到一定值时,吸入流量不再增加时的吸入流量,此时的吸入流量与驱动流量的比为临界流量比qk。

通常认为在临界流量工况下,注油器内部产生多相流动,并伴随脉动压力增加,加速了汽蚀的产生。

3.2 影响因素与防治措施

当注油器喉部的压力下降到低于油蒸汽的压力时,空化就会产生,也就是局部的汽化。随着注油器喉部后段的压力上升,气泡崩溃。气泡崩溃产生的力大而有噪声,这种力的形式容易导致喉部壁面侵蚀。

注油器汽蚀的产生是结构参数和环境条件综合影响的结果。下列因素从不同的角度影响着注油器的汽蚀特性。

3.2.1 喷嘴结构

试验表明多喷嘴与单喷嘴相比,效率提高,噪声降低。喷嘴节圆过大时,从喷嘴中射出的各股工作射流与喉部壁面之间的空间流动受阻,产生壁面流动,引起摩擦损失。

在保持外部连接尺寸不变的情况下,减小喷嘴结构对吸入通道的影响有助于预防汽蚀的发生。

3.2.2 喉嘴距

喉嘴距lc是喷嘴出口至喉部进口截面的距离,对注油器的工作性能有较大影响。

lc太大时,由于与壁面相交前的流束太长,被引射进入喉部的流量就太多,以致不能将其增压到足够的排出压力,喉部外周就会出现倒流现象,使能量损失增加;lc太小,又会使喉部的有效长度缩短,不能充分进行动量交换以使流束的流速更趋均匀,也同样会使能量损失增加。经验表明:喉嘴距lc一般在1倍的喉部直径附近对性能的变化不敏感,小距离易引发汽蚀。

3.2.3 面积比

面积比m是喉部圆柱段的截面积(喉部面积)A与喷嘴出口的截面积N之比。

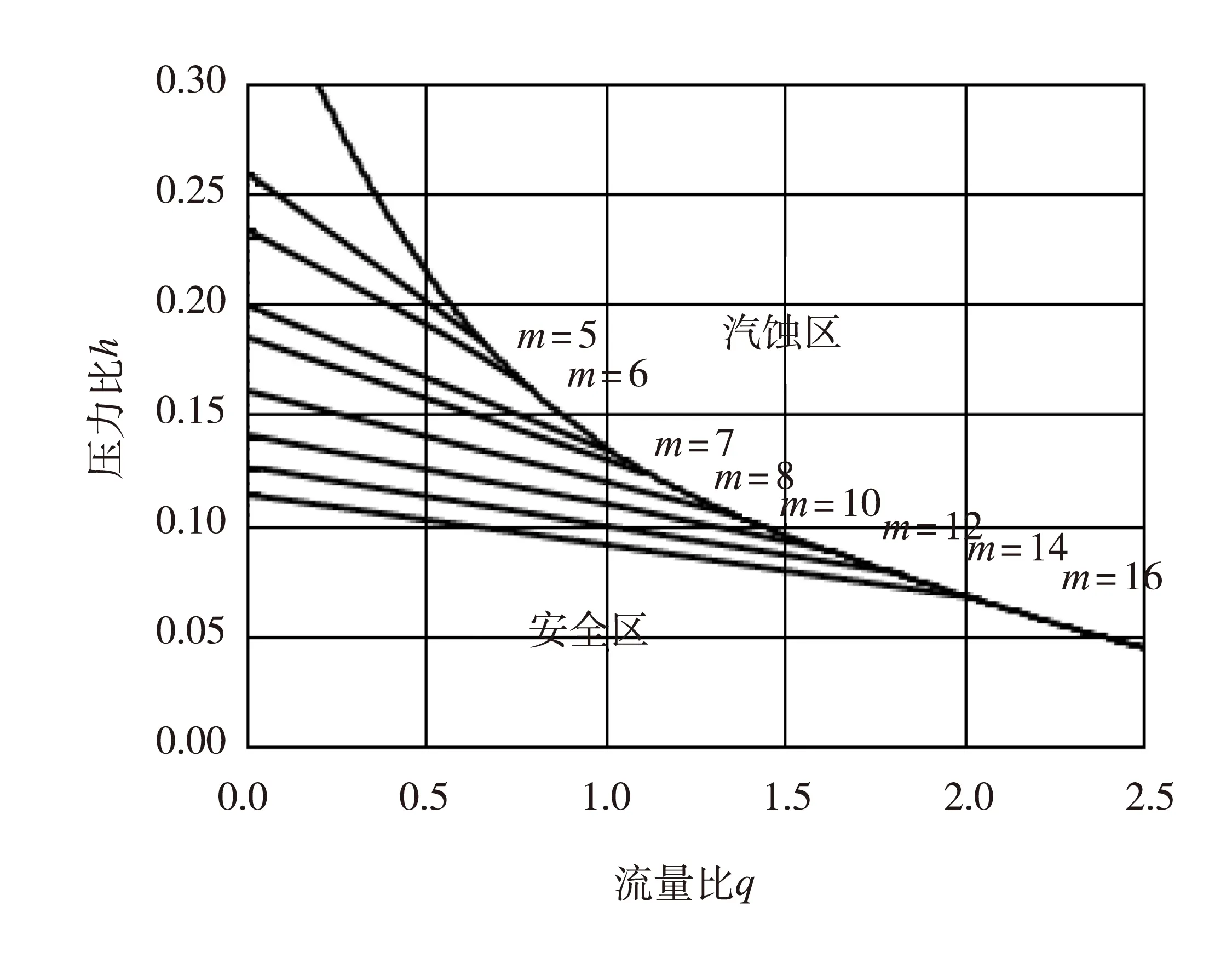

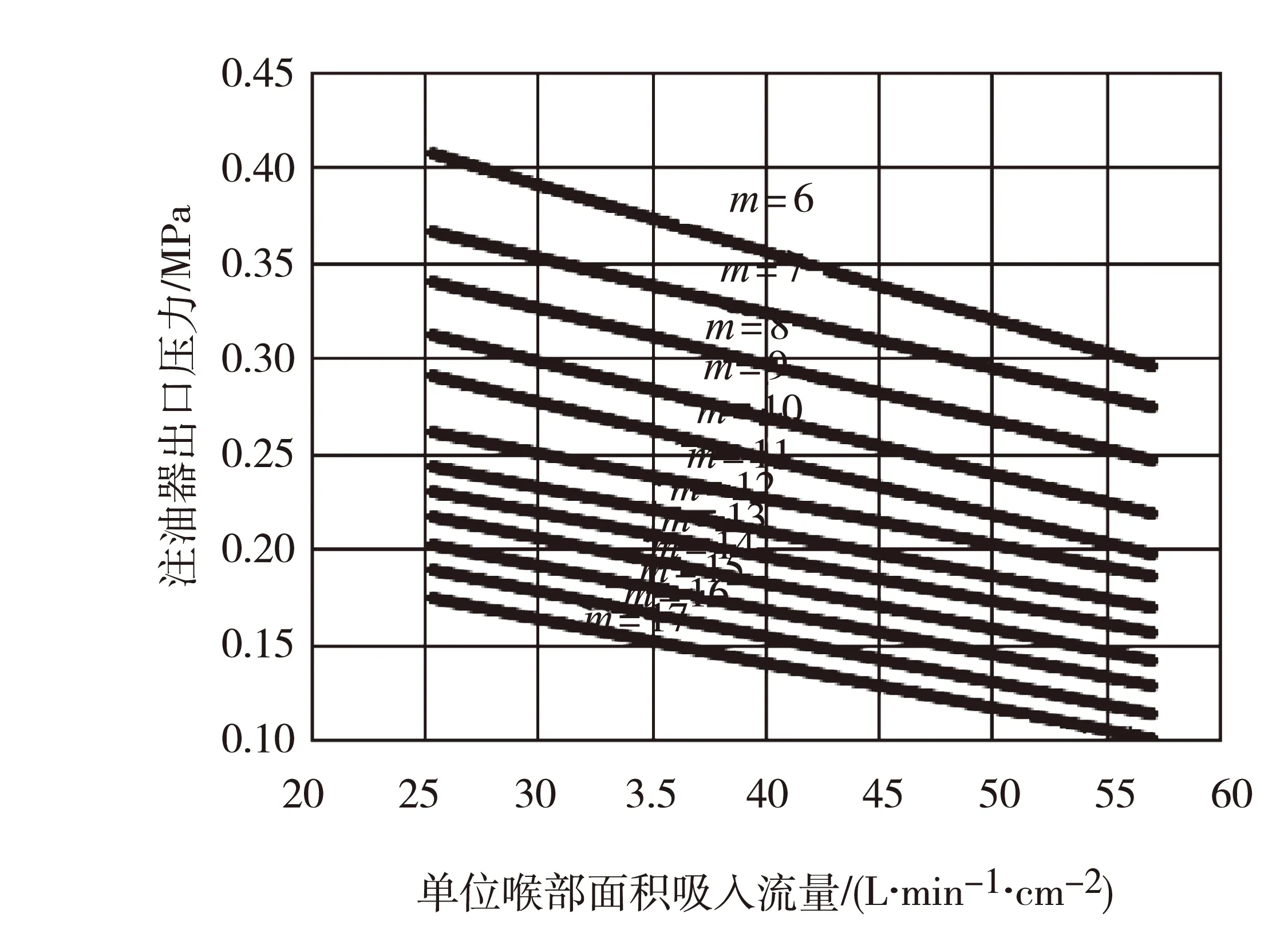

面积比m是决定注油器性能最重要的尺寸参数。某特定驱动压力下注油器的理论汽蚀特性参数之间的关系见图4。

图4 面积比m对注油器汽蚀的影响

3.2.4 流量比

流量比q是吸入流量Qs与驱动流量Qm之比。当出口压力下降到一定程度、吸入流量不再增加时,即达到临界流量。如果m增大,临界流量比也随之上升,即大面积比的注油器不易发生汽蚀。

3.2.5 压力比

压力比h是排出压力pd与驱动压力pm之比。排出压力pd增加,压力比h增大,注油器的流量比q相应减少,吸入流量Qs也降低;反之相反。驱动压力pm降低,压力比h增大,注油器的流量比q相应减少,工作流量Qm减小,吸入流量Qs也降低;反之相反。

3.2.6 加工质量

注油器的理论计算和特性数据建立在理想的加工精度和表面粗糙度的基础上,尤其注油器喉部的表面粗糙度和型线过渡处的圆角处理对汽蚀的发展密切相关。

经验表明:汽蚀的发展与表面粗糙度有一定的关系,加工粗糙度越高,对汽蚀的响应越敏感,流道表面粗糙度低可以延缓汽蚀的发展。

粗糙度的加工应满足设计要求,同时要求不同型面之间圆滑过渡。

3.2.7 安装条件

油箱与机组中心线的标高差决定了注油器的出口压力,油箱液位决定了注油器的吸入压力。在现场条件允许下,尽可能缩短油箱与机组中心线的标高差,以便降低注油器的出口压力和入口压力,增强注油器的抗汽蚀能力。

3.2.8 介质特性

油箱温度和真空度直接决定了润滑油的汽化压力,而润滑油中的水、气含量决定了润滑油的汽化程度。在运行过程中应尽可能降低油箱温度、减小真空度,严格控制水分和颗粒杂质,平衡润滑油的空气释放特性和泡沫抑制特性。

另外,应采取尽可能增加油箱的有效容积,增加润滑油的滞留时间,注油器的位置远离回油区域,进一步提高润滑油的纯度等措施。

因此,提高润滑油的品质、改善工作环境条件对减少注油器汽蚀十分有益。对现场的一般维护要求包括:

(1) 清洁度(颗粒含量)≤17/14。

(2) 水分(溶解水含量)≤100×10-6。

(3) 空气释放值(析出特性)≤5 min。

(4) 油箱温度(对应汽化压力)≤65 ℃。

(5) 油箱相对液位(对应吸入压力)≥500 mm。

上述因素对汽蚀的产生都有一定的影响。在同类机组中,注油器汽蚀现象并不明显,尤其水分含量对空化的贡献是十分明显的,必须严格控制影响注油器汽蚀的不利环境条件。

4 治理注油器汽蚀的案例

在工程设计中,通常预先进行模型试验,采取措施,尽量避免发生汽蚀;也可在会发生汽蚀的部位涂上或包上抗汽蚀材料。

针对产生汽蚀的影响因素,下面从设计的角度给出了实用性的防治措施。

4.1 降低单位喉部面积吸入流量

图4表明面积比m对注油器汽蚀有直接影响,为减少注油器汽蚀,在满足出口压力要求的前提下,将喉部单位面积吸入流量(吸入率)适当降低,以提高面积比,增加喉部与喷嘴的相对面积,见图5。

图5 注油器特性曲线

通过合理选取吸入率,将面积比、喷嘴孔数、喷孔节圆直径以及喉嘴距等结构因素进行优化,以增加过流面积,提高吸入压力,从根本上降低吸入口发生空化的条件。

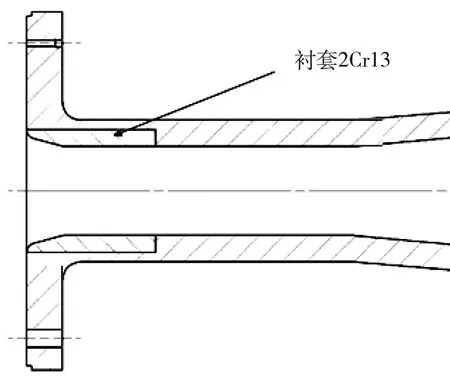

4.2 采用抗汽蚀材料

普通碳钢材料抗汽蚀性能较差,喉部加不锈钢衬套或整体不锈钢扩散器是延缓汽蚀破坏简单易行的方案(见图6),可以有效延缓汽蚀破坏发展的时间。该方案获国家实用新型专利[8]。

图6 抗汽蚀衬套结构图

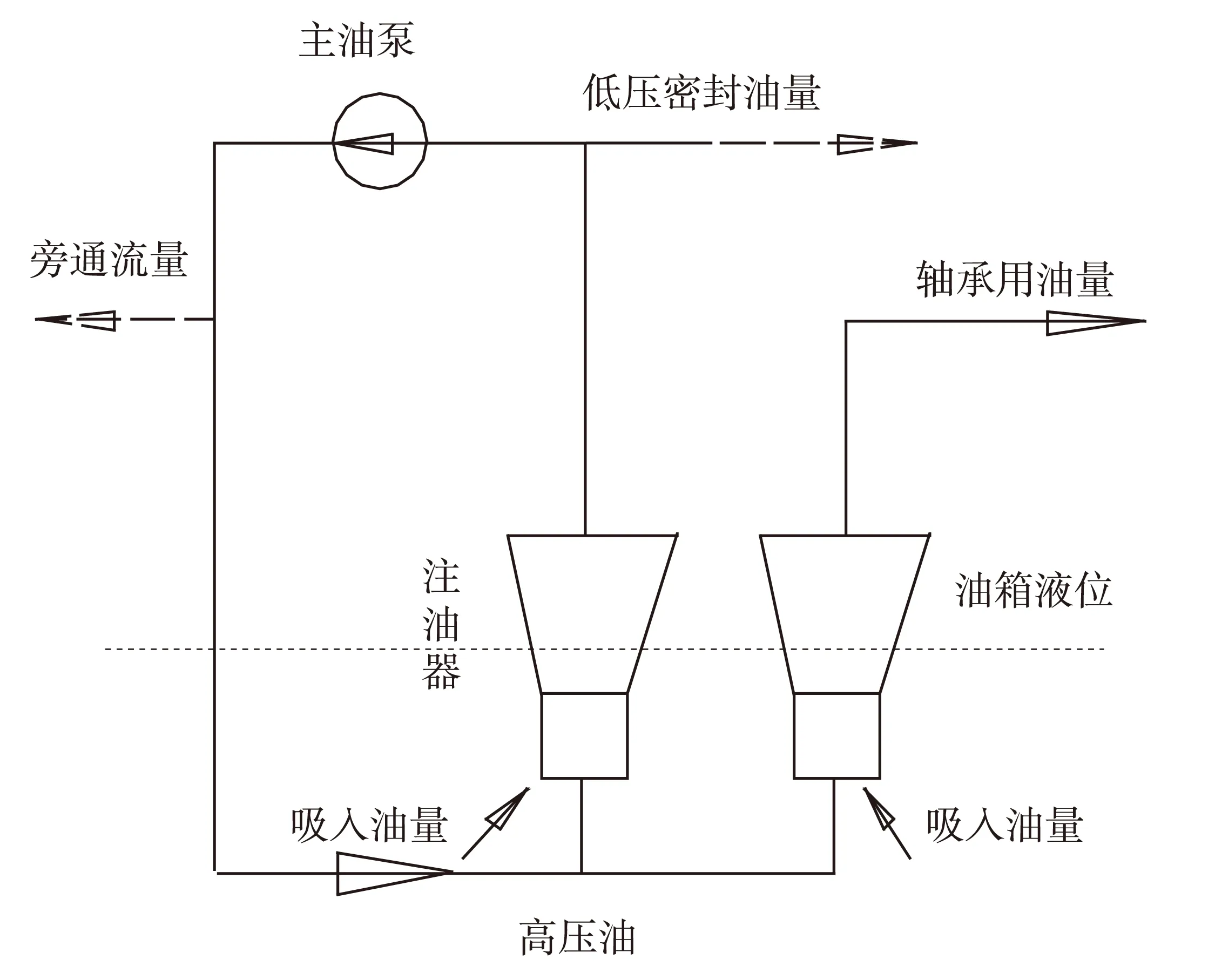

4.3 双注油器分解流量

以亚临界600 MW引进技术为例,原始设计提供两种方案:一种为单注油器设计,其设计流量接近推荐的最大流量;另一种是双注油器设计,见图7。实践证明双注油器设计对改善注油器汽蚀效果较明显。

图7 双注油器原理图

将单注油器改为双注油器可减轻汽蚀的根本原因:在确保供油条件不变的情况下,一方面可以适当降低注油器的驱动压力,减少压力脉动对汽蚀的影响;另一方面可以有效减少单个注油器流速和流量,以减少喷嘴面积,通过优化喷嘴数量和布置,减小喷嘴外接圆尺寸,增加注油器喉部和喷嘴的相对通流面积,有效控制汽蚀。同时,由于流速得到较大的减小,也可以大大减小整个油系统的振动和噪声。

5 结语

注油器在一定的温度、压力、流量和外部条件下会发生空化,空化是产生汽蚀的必要条件。运行实践验证了汽蚀现象难以避免,结构参数和工作条件是影响注油器汽蚀的主要因素。

注油器汽蚀需要采取综合治理措施,即扩大喉部与喷嘴相对通流面积、减少流量、降低驱动压力和工作压力、控制油箱温度和真空度、提高油箱液位、限制油中的水分和颗粒杂质、增加油箱的有效容积和滞留时间、采用抗汽蚀材料、保证加工质量等,都可以有效控制注油器汽蚀破坏的程度。

[1] 李志华,熊其兴. 材料的抗磨蚀与抗汽蚀性能试验研究[J]. 铸造技术,2001(6):32-36.

[2] 王会波,时彦林,王丽芬. 喷射泵压力及喉嘴距对气蚀性能影响试验[J]. 机床与液压,2002(5):119-120.

[3] 龙新平,蔡标华,吕俊贤,等. 射流泵汽蚀参数分析[J]. 武汉大学学报,2004,37(5):4-7.

[4] 顾磊,张景松,杨春敏. 汽蚀工况液体射流泵的实验研究[J]. 流体机械,2006,34(2):7-9.

[5] 李子丰. 空化射流形成的判据和冲蚀机理[J]. 工程力学,2007,24(3): 185-188.

[6] 龙新平,程茜,韩宁. 射流泵空化影响因素的数值分析[J]. 应用基础与工程科学学报,2009,17(3):461-469.

[7] 龙新平,姚昊,赵建福. 射流泵极限工况下空化流动[J]. 机械工程学报,2009,45(12):59-64.

[8] 何建平,盛超君. 防气蚀注油器扩散:中国,200420110656.0[P]. 2005-12-21.

Technical Measures for Anti Cavitation of Oil Ejectors

Liu Xiaofeng

(Shanghai Turbine Plant, Shanghai Electric Power Generation Equipment Co., Ltd., Shanghai 200240, China)

For the cavitation problems encountered by oil ejectors for steam turbine of a power plant, the situation of current use of oil ejectors was investigated and analyzed, while causes leading to the problems and possible potential harms were studied, to which comprehensive measures were put forward.

steam turbine; oil lubrication system; oil ejector; cavitation

2014-11-13

刘孝峰(1967—),男,高级工程师,主要从事汽轮机辅助系统的设计研发工作。

E-mail: liuxf@shanghai-electric.com

TK263.86

A

1671-086X(2015)04-0264-04