高温过热器泄漏原因分析

2015-03-25周丽琴

陈 勋,周丽琴

(1. 武汉市锅炉压力容器检验研究所, 武汉 430024;2. 武汉锅炉集团阀门有限责任公司, 武汉 430200)

材料技术

高温过热器泄漏原因分析

陈 勋1,周丽琴2

(1. 武汉市锅炉压力容器检验研究所, 武汉 430024;2. 武汉锅炉集团阀门有限责任公司, 武汉 430200)

对某电站循环流化床锅炉高温过热器煮炉时产生泄漏的原因进行了扫描电镜、能谱分析、裂纹微观等分析。结果表明:过热器弯头开裂是在氯离子和弯头残余拉应力共同作用下产生的应力腐蚀开裂。

高温过热器; 弯管; 应力腐蚀

高温过热器是电站锅炉中服役温度最高、环境最复杂的部件,在电厂运行过程中常由于超温运行、腐蚀、磨损等原因造成高温过热器爆管[1-3],使得电站锅炉无法正常使用,因此分析高温过热器的失效原因对电厂的安全运行和使用寿命具有重要意义。

某电厂一台循环流化床锅炉安装完成,整体泵水合格后放置8个月,在200~300 ℃煮炉期间,高温过热器弯头上多处发生泄漏,现将工地带回的一根钢管取样进行检验分析,高温过热器材料为12Cr1MoVG,直径为38 mm,壁厚为5 mm。笔者通过扫描电镜、能谱分析、裂纹微观形貌等方法,结合高温过热器制造工艺和服役条件,分析了高温过热器产生裂纹的原因。

1 试样制备及试验方法

1.1 磁粉探伤检验

现场带回的试样见图1。

图1 现场带回试样

对泄漏的高温过热器进行磁粉探伤,结果表明:裂纹位于弯管的侧面,沿轴向开裂,直管段没有发现裂纹。

磁粉探伤后,在高温过热器弯头部位发现裂纹位置取宏观、微观试样;在直管段取拉伸试样和化学成分分析试样。

1.2 化学成分分析

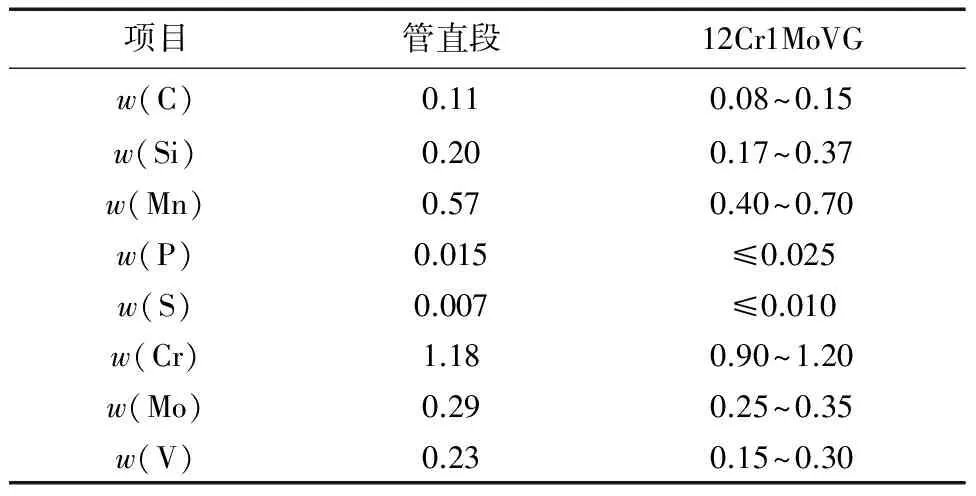

从开裂弯管直管段上取块状样品,使用QSN750型直读光谱仪等,对其进行化学分析,结果见表1。与标准比较可见,该钢管的化学成分符合GB 5310—2008中12Cr1MoVG的要求。

表1 直管段化学成分 %

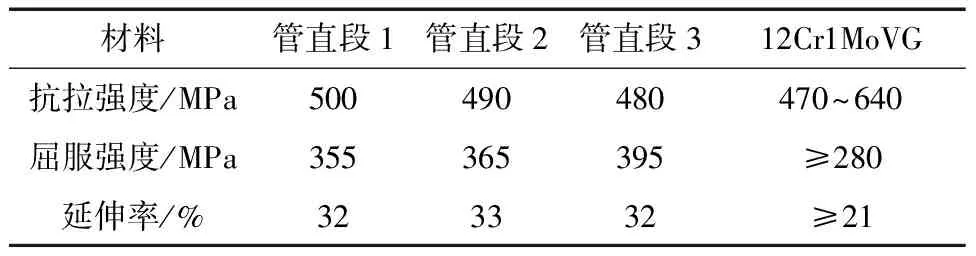

1.3 力学性能分析

从开裂弯管直管段上取样,对其进行力学性能试验,结果见表2。与标准比较可见,该钢管的力学性能符合GB 5310—2008中12Cr1MoVG的要求。

表2 直管段力学性能

1.4 椭圆度和壁厚减薄量分析

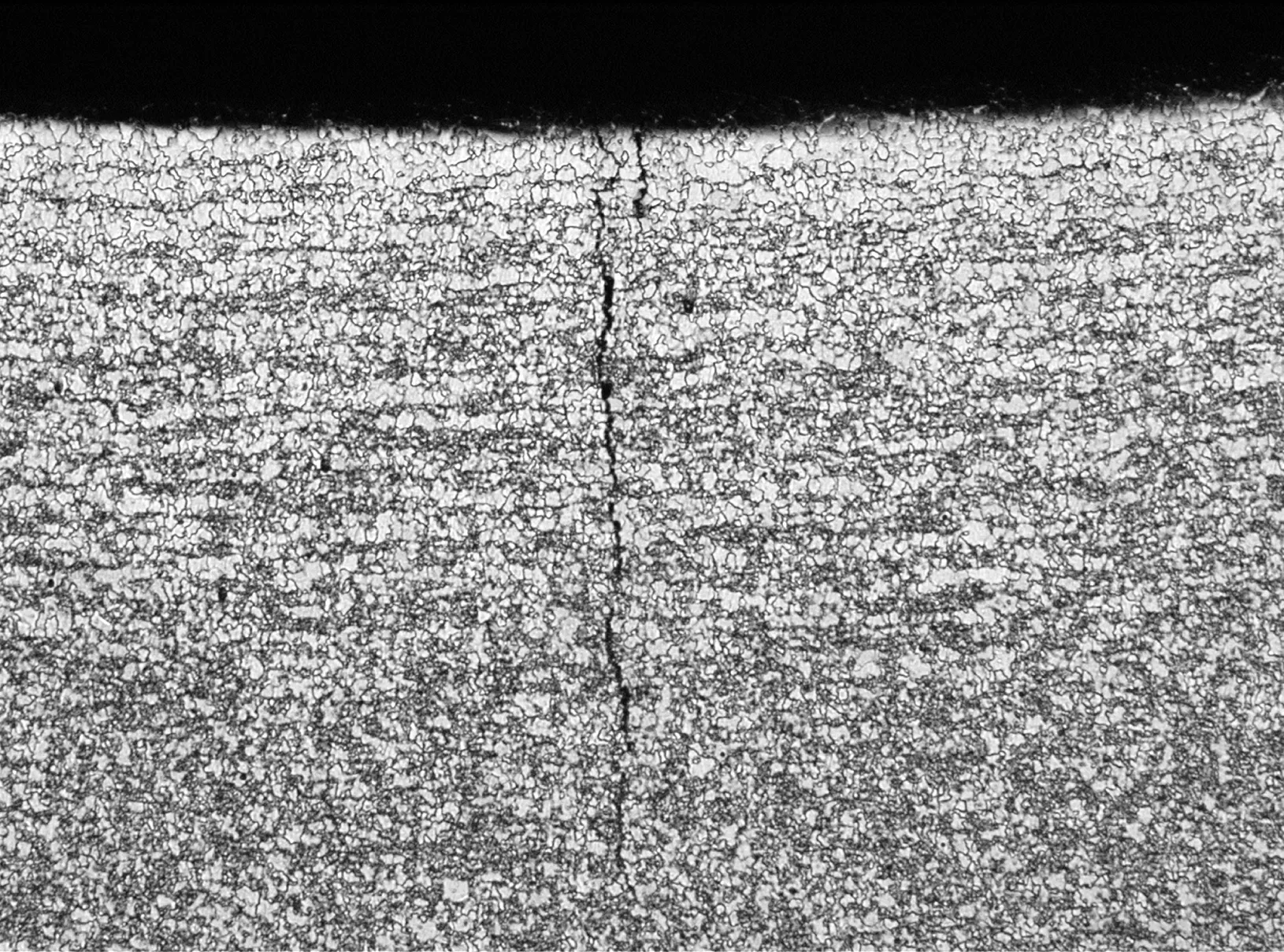

图2为高温过热器弯头中部截面的宏观试样,上部为弯管的外侧减薄区,下部为弯管的内侧增厚区。

图2 弯头中部截面宏观试样

弯头部位的椭圆度为(38.3-35.6)/38=7.1%;弯头部位的壁厚减薄量为(5.0-4.5)/5.0=10%。

该弯管的半径R=72 mm,由WG/N 3.1—2005 和JB/T 1611—1993 锅炉管子制造内控标准可知,弯管的椭圆度和壁厚减薄量应分别不超过12%和25%,所以该弯管的椭圆度和壁厚减薄量符合要求。

1.5 宏观裂纹分析

由图2可知:裂纹均位于弯头两侧靠近弯管的内侧增厚区,两侧的裂纹几乎呈对称分布,右侧裂纹已经完全贯穿整个管壁,左侧裂纹由管内壁向外壁扩展,还未完全贯穿,可见裂纹萌生于管内壁,沿径向由内壁向外壁扩展;内壁还发现凹坑和轧制的纵向条纹。

1.6 微观裂纹分析

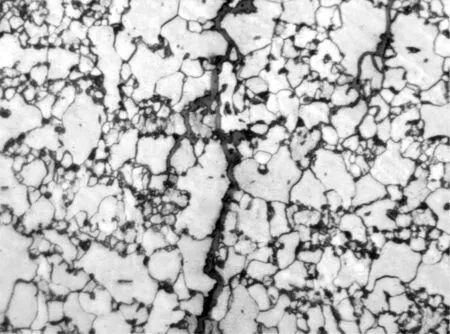

图3为弯管裂纹处显微组织,图4为裂纹显微形貌。

图3 弯头处显微组织

图4 裂纹显微形貌

由图3可知:弯头显微组织为铁素体+珠光体,晶粒度为8.5级,组织未发生球化;带状组织级别为3级;内外壁全脱碳层为0 mm;各类夹杂物级别为A0.5、B0.5、C0.5、D1.0。钢管的显微组织符合GB 5310—2008中12Cr1MoVG的规定。

由图3、图4可知:裂纹萌生于管内壁,裂纹萌生处伴随着与主裂纹平行的细小裂纹,均由管内壁向外壁扩展,裂纹是沿着铁素体的晶界扩展,裂纹呈沿晶开裂的特征,裂纹扩展中出现少量分叉现象,属于典型的应力腐蚀裂纹[4]。裂纹内部充满灰色疏松的腐蚀产物,见图5。

图5 裂纹内部腐蚀产物

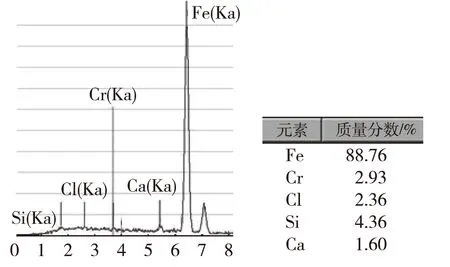

对腐蚀产物进行能谱分析,结果见图6。由图6可知腐蚀产物中存在Cl和Ca元素。

图6 腐蚀产物的能谱分析

2 试验结果与分析

该循环流化床锅炉煮炉采用氢氧化钠和磷酸三钠碱煮,加药量各为4 kg/m3,压力为1.96~2.45 MPa,煮炉开始几个小时后发现高温过热器弯头上多处泄漏,根据前述能谱分析结果,裂纹内部腐蚀产物中并未发现碱煮所用药剂主要元素Na,管内壁和裂纹内部也均未发现白色颗粒或碱结晶,这说明高温过热器弯头裂纹并非由碱引起的应力腐蚀开裂,裂纹也并不是萌生于煮炉期间。

腐蚀产物中存在Cl元素是由泵水试验时所用水引入,且含量较高。锅炉在安装完成、泵水合格后会排掉锅水,但过热器管管壁上仍会残存少量水分,且管内空气的湿度也会较大,存在于金属表面上的某些吸湿性物质就可能从空气中吸收水分,在管内壁局部区域形成了含有Cl离子的水溶液,为应力腐蚀裂纹的形成提供了环境因素。Cl离子有很强的被金属吸附的能力,会优先被吸附并从金属表面把氧原子排掉,和氧化膜中的阳离子结合成可溶性氯化物,破坏了金属表面的氧化膜,导致了腐蚀的加速。

过热器蛇形管是通过冷弯加工制造而成,弯头部位经历了外侧管壁减薄、内壁管壁增厚,以及由圆变椭圆的过程,弯头处的残余应力较大,弯头整个圆周方向上全部环向残余应力均为拉应力;而最大的残余拉应力位于弯头两个侧面的中间位置[5],本例中泄漏裂纹正位于这一区域,弯头处的残余拉应力为应力腐蚀裂纹的形成和扩展提供应力条件。

通过以上分析可知:高温过热器弯头裂纹产生于泵水试验后空置期间,在Cl离子和弯头残余拉应力共同作用下萌生的;裂纹起源于管内壁,在煮炉前裂纹并未完全贯穿整个管壁,煮炉一段时间后,管内压力逐步上升,裂纹迅速扩展造成弯头处泄漏。

3 结语

通过分析可得以下结论:

(1) 高温过热器弯头裂纹产生于泵水试验后空置期间,是在Cl离子和弯头残余拉应力共同作用下产生的应力腐蚀开裂。

(2) 高温过热器弯头裂纹并不是萌生于煮炉期间,并非由煮炉所用碱性药剂引起的应力腐蚀开裂。

[1] 张而耕,王琼琦,郑凯书,等. 过热器管爆管原因的失效分析[J]. 压力容器,2009,26(5):44-49.

[2] 赵彦芬. 扬子石化锅炉金属监督报告[R]. 苏州:苏州热工研究院有限公司电站寿命管理研究中心,2007.

[3] 王伟,王学,钟万里,等. 屏式过热器T23/12Cr1MoV异种钢接头失效分析[J]. 中国电力, 2013,46(10):9-12.

[4] 左景伊. 应力腐蚀破裂[M]. 西安: 西安交通大学出版社,1985.

[5] 郑相锋,冯砚厅,牛晓光,等. 超临界锅炉顶棚过热器弯管断裂失效分析[J]. 热加工工艺,2011,40(22):201-202.

Leakage Analysis of High-temperature Superheaters

Chen Xun1, Zhou Liqin2

(1. Wuhan Boiler Pressure Vessel Inspection Institute, Wuhan 430024, China;2. Wuhan Boiler Group Valve Co., Ltd., Wuhan 430200, China)

The reasons of leakage found in the high-temperature superheater of a circulating fluidized bed boiler during boiling out were examined by scanning electron microscope, energy spectrum analysis and microscopic crack analysis. Results show that the breaking of superheater elbow is of the stress corrosion kind, which is caused by combined action of chloride ion and residual tensile stress.

high-temperature superheater; elbow; stress corrosion

2015-01-21

陈 勋(1987—),男,工程师,主要从事承压类特种设备检验工作。

E-mail: 363523253@qq.com

TM621.2

A

1671-086X(2015)04-0288-03