基于MATLAB图像处理技术的纱线气圈张力测量方法研究

2015-03-24梅顺齐

陈 振,梅顺齐,李 臻

(武汉纺织大学机械工程与自动化学院,湖北武汉430073)

基于MATLAB图像处理技术的纱线气圈张力测量方法研究

陈 振,梅顺齐,李 臻

(武汉纺织大学机械工程与自动化学院,湖北武汉430073)

在纱线张力直接式测量过程中,纱线与检测元件之间的长期摩擦会对测量元件上的传感器带来损伤,同时也会对纱线运行状态存在微小改变,从而无法真实反应纱线的动态张力和形态。针对该情况提出了基于图像处理技术的纱线气圈张力测量方法,能够有效克服接触式测量过程中的弊端,利用MATLAB软件编程计算得到纱线张力计算关键参数气圈最大半径r和气圈顶角α0,成功求解纱线气圈张力。

图像处理;MATLAB;纱线气圈张力

0 引言

细纱工艺在环锭纺生产技术中占主导地位,它主要是将粗纱纺制成符合一定细度和质量要求的细纱,以供后续使用。该工序主要有3个工艺步骤[1]:(1)牵伸——将粗纱均匀拉长拉细到符合成纱要求的粗细; (2)加捻——使纱线具有一定的捻度、强度和机械性能;(3)卷绕成形——将纺成的细纱卷绕在筒管上,方便后续使用、加工、运输。在细纱成纱过程中出现纱线断头会严重地影响成纱质量,究其原因主要有[2]:配棉原料质量的影响;张力大小超过了单纱张力,以及随着锭子速度增加,转置增大导致张力控制不均匀出现的断头;工人不能掌控运转规律和操作水平不高所致。因此,控制张力并将其稳定在一定范围之内,是确保成纱质量的关键因素,张力过大不仅会增加锭子能耗,还会出现大量断头;张力过小,纱线捻度、强度和转置密度无法满足工艺要求。本文采用基于MATLAB图像处理技术的纱线气圈张力测量方法研究纱线张力,能够有效克服传统接触式测量的弊端,解决求解纱线张力关键参数的难题。

1 环锭纺纱线力学方程

1.1 环锭纺

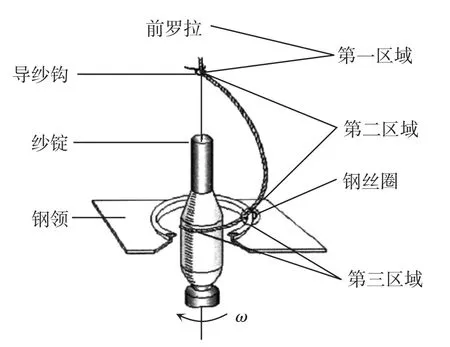

环锭纺细纱机的特点是纺纱的加捻和卷绕两工序同时进行。如图1所示,环锭纺纺纱过程可以分为3个区域,前罗拉与纱线导钩间为第一区域;导钩到钢丝圈之间为第二区域,此区域的纱线做高速回转运动,形成纱线的主动态气圈;钢丝圈输出点到锭子上纱线绕入点之间的纱线定义为第三区域[3]。

图1 环锭纺过程图

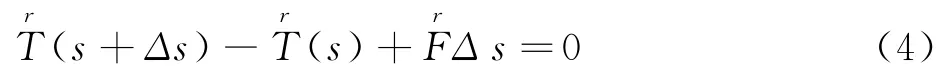

1.2 气圈力学基本方程

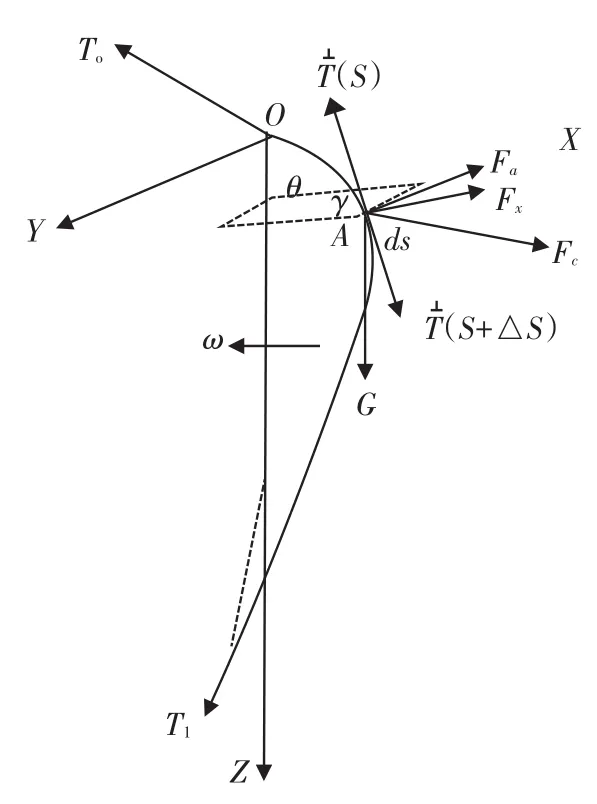

细纱机上导纱钩与钢丝圈之间纱线,即图2环锭纺过程中第二区域主气圈,以角速度ω绕锭子轴高速回转,纺纱形态是一种空间曲线,同时又以速度v从导纱钩向钢丝圈移动和输出[4]。

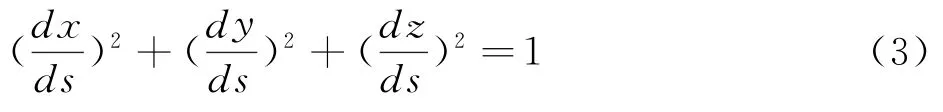

取导纱钩孔的中心为坐标原点O,回转轴为Z轴,作坐标系OXYZ。假定:角速度ω=常数;纱线不可拉伸,设A为纱线气圈上一质点,在OXYZ坐标系里面对应坐标分别为x(s),y(s),z(s),令纱线曲线弧长为s;设OX,OY,OZ的方向基向量分别为,则点A的向量表示如下[4]:

A点的单位切向量是:

图2 作用在纱线微元段ds上的力

或

当Δs→0,则有:

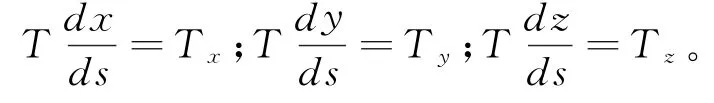

取它的轴向分量形式得到:

式中:

众所周知,从微观角度上讲,纱线曲线是由若干个微元段Δs连续而成,因此纱曲线上任意一微元段Δs质点的力学平衡方程式都可以表示成为公式(7),那么公式(7)是纱曲线力学基本方程。

1.3 导纱钩张力Ts

令导纱钩至前罗拉靠近导纱钩处纱线的张力为Ts,导纱钩张力为T0,结构简图如图3所示,根据欧拉公式得到Ts与T0的关系有:

图3 导纱钩纱线张力示意图

式中:μ—— 导纱钩表面与纱线之间的摩擦因数; θ——导纱钩表面与纱线间的包角。

在环锭纺中,导纱钩表面与纱线之间的摩擦因数μ的取值范围,可以根据纱线粗细、成分、湿度速度V的不同,在0.25~0.45之间取值。

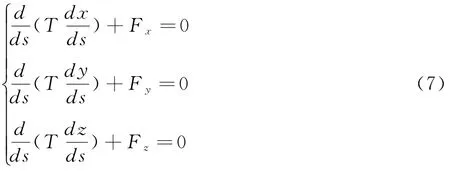

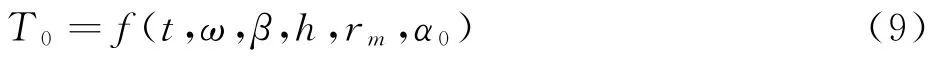

其中纱线张力T0与形态集合参数气圈最大半径rm、气圈高度h、气圈顶角α0的关系如下式:

当取导纱钩与纱线接触点为坐标原点O时,气圈纱线在导纱钩处的张力T0可以简化为:

式中:t——纱线的细度(kg/m);ω——锭子角速度(rad/s);β——空气阻力等因素的影响系数。

1.4 气圈上纱线质点的力学平衡方程

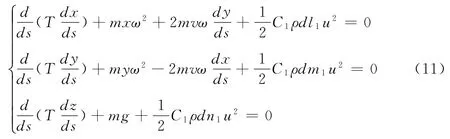

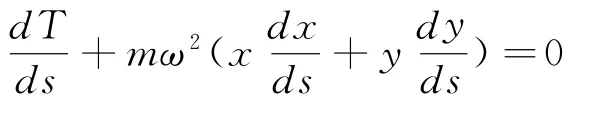

将各力的轴向分量分别代入式(7)的Fx、Fy、Fz中,运算可得式(11)所示方程,即为气圈纱线上每个质点的力学平衡方程式:

气圈力学平衡方程的解析解答难以求解,但是可以得到近似解答。比如略去纱线的自重,再以乘以式(11)第1个式子,乘以式(11)中第2个式子,乘以式(11)中第3个式子,然后相加,则得到:

力T0是x=y=0处(即导纱钩处)的纱线张力值。因为r2=x2+y2,故得点A处纱线张力为:

由式(12)我们不难发现,求解纱线张力,关键在于求解T0,而T0的关键转化为气圈最大半径rm、气圈顶角α0,因此求解纱线张力及求解气圈最大半径rm、气圈顶角α0。

2 纱线气圈图像处理及张力

2.1 气圈图像

基于图像处理技术的纱线气圈张力求解方法研究中,图像处理是关键。由上述可知,要求解纱线张力,我们只需在MATLAB中计算运行得到气圈最大半径rm、气圈顶角α0,就可成功解得纱线张力。

首先,我们在MATLAB软件中定义工作文件夹,将拍摄到的纱线气圈图像放入工作文件夹,命名为“qiquan.jpg”。分别利用“imread”和“rgb2gray”命令读入图像,并将图像转换为二值化灰度图像,然后采用canny算法,阈值上限值为0.05,阈值下限值为0.02,提取气圈图像边缘,最后分割出气圈目标区域,修复去掉干扰边缘,分别得到目标区域边缘特征图像如图4、图5。

2.2 气圈最大半径rm

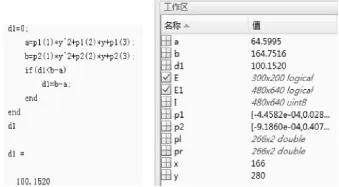

针对求解气圈最大半径rm,先通过求解最大直径d,再间接求半径的方法,同时在MATLAB中采用了两种算法求解最大直径:第1种是通过直接扫描的方式得到最大直径,MATLAB运行结果中用d表示;第2种是分别拟合气圈左右特征,然后寻找他们之间距离最大值,在MATLAB运行结果用d 1表示。d和d 1求解结果如图6和图7所示。

由上述我们不难计算得出,r=d/2=55.5 mm, r 1=(d 1)/2=50.076 mm,两种方法算得结果相差甚微,均在允许误差范围内。

图4 目标区域

图5 修复后目标区域

图6 最大直径d值

图7 最大直径d 1值

2.3 气圈顶角α0

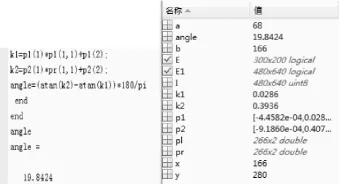

为求纱线气圈顶角α0,方法是在气圈顶端对左右特征曲线二阶拟合(即插值法拟合曲线的切线)得到p 1和p 2,然后求得拟合值线斜率,计算得到气圈顶角,在MATLAB中运算均用angle代替气圈顶角α0。在MATLAB中的运算结果如图8所示。

图8 气圈顶角α0值

2.4 纱线张力

在MATLAB中求解得到气圈最大半径分别为:r= 55.5 mm;r 1=50.076 mm;气圈顶角α0=19.842 4°。

再用已经求得纱线张力数学模型公式和公式(10)将上述求得的气圈最大半径r和气圈顶角α0代入上式,纱线气圈张力T得解。

3 结语

基于MATLAB图像处理技术的纱线气圈张力求解方法,可以克服传统接触测量中的诸多弊端,能够精准快效测得纱线气圈张力。经验证,该方法具有可操作性,且具有广阔的研究前景。

[1]许克明,宗克明.棉纺织设备使用须知[M].北京:纺织工业出版社,1994.

[2]唐文辉,刘荣清.环锭纺细纱机断头分析与控制[M].北京:纺织工业出版社,1986.

[3]印 荣.环锭纺气圈理论研究[D].上海:东华大学,2012.

[4]周炳荣.纱线气圈理论研究[J].纺织器材,2006,(5):5-12.

[5]周炳荣.纱线气圈理论[M].上海:东华大学出版社,2010.

[6]Zeng Qingyu.Theoretical analysis of ring spinning[M]. ProQuest Dissertations and Theses,1995.

[7]Zheng Xuetang,W Barrie Fraser,Xungai Wang.Modelling yarn balloon motion in ring spinning[J].Elsevier, 2007,31(7):1 397-1 410.

Research on the Measurement Method of the Yarn Balloon Tension Based on MATLAB Image Processing Technology

CHEN Zhen,MEI Shun-qi,LI Zhen

(School of Mechanical Engineering and Automation,Wuhan Textile University,Wuhan 430073,China)

The yarn balloon tension measurement method based on the image processing technology was proposed to effectively overcome the drawbacks in contact measurement as the damage to the sensor on detecting elements of long-term friction between yarns and detecting elements for yarn tension testing.The yarn balloon tension was disolved using MATLAB programming calculation to get the key parameters maximum radius r and top angleα0.

image process;MATLAB;yarn balloon tension

TH164

:A

:1673-0356(2015)03-0018-04

重要启事

本刊编辑部

2015-03-27;

:2015-04-01

国家自然科学基金资助项目(51175385)

陈 振(1987-),男,在读硕士研究生,研究方向为新型纺织机械和机电一体化,E-mail:634141869@qq.com。

为充分发挥媒体优势,实现资源共享,真诚地为广大的作者和读者服务,经新闻出版部门批准,《纺织科技进展》杂志自2015年11月起正式由双月刊改为月刊,热忱欢迎广大作者踊跃投稿!在线投稿网址为http://www.fzkjjz.com。敬请注意。