莫代尔/天竹/氨纶赛罗包芯纱的纺制与工艺探讨

2015-03-24徐巧林梅再欢

徐巧林,陈 军,梅再欢

(1.湖北省纤维检验局,湖北武汉430061;2.武汉纺织大学,湖北武汉430073)

莫代尔/天竹/氨纶赛罗包芯纱的纺制与工艺探讨

徐巧林1,陈 军2,梅再欢2

(1.湖北省纤维检验局,湖北武汉430061;2.武汉纺织大学,湖北武汉430073)

探讨在不同纺纱工艺参数下,应用赛罗包芯纺技术,以莫代尔粗纱、天竹粗纱、氨纶长丝为原料,纺制19.4 tex的莫代尔/天竹/氨纶包芯纱,并对其强伸性能、条干、毛羽进行了测试和对比分析。结果表明:在其他工艺参数相同时,最佳成纱工艺条件为捻系数360,后区牵伸倍数1.35,氨纶预加张力14.7 c N。

赛罗包芯纱;纱线性能;捻系数;张力

赛罗纺包芯纱技术是一种短流程股线生产工艺,由经改造的细纱机一步纺成类似股线的纱,可以减少人力物力消耗,提高经济效益。赛罗纺纱线结构紧密、较光洁、毛羽少、耐磨性好、起球少[1],因此用赛罗纺纺制的包芯线具有优良的性能。纱线性能除了与所应用的纺纱技术有关外,还与所使用的原材料密切相关。氨纶织物柔软、舒适、贴身,能充分显示人体自然美,一直受到消费者的青睐。莫代尔纤维具有柔软、舒适、细腻、光滑的特点,能够改善织物的外观和手感,具有优良的吸湿性和透气性,无刺痒感,且有优良的抗皱性能,织物耐穿耐用[2];天竹纤维的原料是可再生的竹子,具有抗菌、抑菌特性和抗紫外线功能,还具有良好的吸湿透气性,触感柔软、滑爽。因而,莫代尔/天竹/氨纶赛罗包芯纱充分发挥了各自的性能特点,具有广阔的市场开发前景。

本文在改装后的环锭细纱机上纺制莫代尔/天竹/氨纶赛罗包芯纱,以氨纶为芯纱,莫代尔和天竹为外包纤维,通过测定纱线的力学性能、毛羽和条干均匀度,进而探讨捻系数、氨纶长丝预加张力、后区牵伸倍数对纱线性能的影响,从而确定最佳纺纱工艺参数。

1 莫代尔/天竹/氨纶包芯针织纱纺纱原理

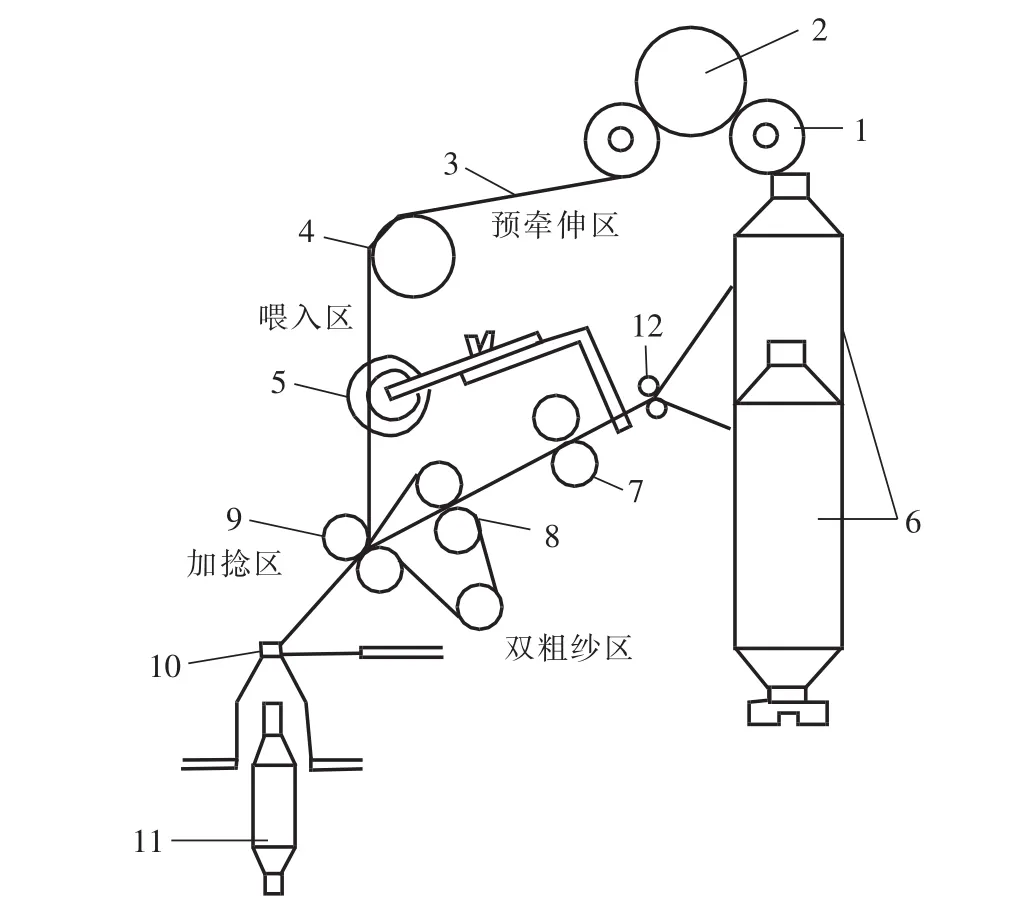

工艺原理是赛罗包芯纺,具体工艺流程见图1。即一根莫代尔粗纱和一根天竹粗纱从导纱杆引出,经过喇叭口喂入牵伸装置,并以一定的间距经后罗拉7、中罗拉8在前罗拉9处与氨纶芯纱3汇合,同时在加捻三角区加捻,并通过导纱钩10穿过套在钢领上的钢丝圈,卷绕到套在锭子11上的筒管上纺制而成。氨纶丝不经牵伸,直接加捻,而两根粗纱经牵伸后加捻,氨纶丝要施加一定张力以约束芯丝在纱线的中间,使纱线保持直线状。为了保证氨纶芯丝在包芯纱中心,必须使氨纶丝在喂入前罗拉时位于经牵伸后的短纤维须条中间,一般纺Z捻纱,氨纶丝偏左掌握,纺S捻纱,氨纶丝偏右掌握。赛络纺纱是一种集细纱、并线、捻合于一体的纺纱方法,不仅大大缩短了工艺流程,且纺制的纱线物理机械性能也有别于普通环锭纱,这种纱有线的特征,成表面光洁、毛羽少、内松外紧的圆形纱,弹性好,耐磨性高。

图1 纺纱流程图[5]

2 实验部分

2.1 纺纱设备改造

实验在HF41-01-4型多功能纺纱小样机上进行。实验开始前,对该细纱机进行改造,不改变原有的牵伸装置,只在细纱机上加一套双喇叭口和一个导丝轮装置,双喇叭口是为了实现双粗纱定位,而导丝轮是为了实现氨纶长丝的定位,进而保证纺纱稳定性,确保成纱质量。双喇叭口中心与前罗拉上的纺纱中心重合,因此纺制赛络纺包芯纱时,粗纱与粗纱之间,粗纱与长丝之间必须保持一定间距的工艺要求就由双喇叭口的间距设计和双导丝轮的间距设计来实现。

2.2 材料选择

莫代尔纤维的粗纱定量为4.5 g/(10 m),竹纤维的粗纱定量为4.0 g/(10 cm),氨纶长丝选用4.4 tex。

2.3 性能测试

氨纶预加张力:SFY13单丝张力仪。

纱线毛羽:YG172A纱线毛羽测试仪,测试次数2次,每次5 m。

纱线强力:YG(B)021DX台式电子单纱强力仪,夹持距离500 mm,预加张力14.5 c N,实验次数2次,实验条件t=20℃,Φ=65%。

条干均匀度:YG135E条干均匀度测试分析仪,速度100 m/min,测试时间30 s。

2.4 成纱指标

2.4.1 纱线毛羽

纱线毛羽不仅影响成纱条干和纱线光洁度,也影响后道工序的织造效率和织物风格特征[6]。

对于针织来说,纱线毛羽不利于张力圈控制纱线张力,同时与织针的摩擦会堵塞针孔或者使纱线断头。过多的毛羽还严重影响了布面外观和使用性能,使布面出现破洞或者起毛起球,降低了面料的服用性能,所以在纺织行业很多环节对纱线的毛羽都有严格的控制[7]。

2.4.2 力学性能

从前罗拉输出的每根须条上都具有一定的捻度,成纱的两根纱中存在与成纱方向相同、大小相近的真捻,增强了包芯纱的强力并降低了伸长率。预加捻的须条在较强捻度下,结构紧密,与长丝再次加捻后,单位长度上的缠绕次数增加,许多纤维端被相邻的纱条捕捉,最后进入复合纱结构中,使纱线强力得以提高[]。

2.4.3 成纱条干

纱条不匀是衡量棉纱品质的主要指标之一,条干不匀率是对整个纺纱工艺技术的一个综合性评定。条干不匀会恶化纱线的强力、强力不匀和捻度不匀,从而增加纺纱过程中的断头率。纱条不匀还将影响织物的外观质量,尤其是那些与布幅宽度成倍数关系的周期波,甚至会使织物降等。纱线上棉结、杂质的多少,不仅影响成纱外观,还影响成纱条干,同时也是影响染整加工质量的一个重要因素[9]。

2.5 实验设计

(1)其他工艺参数相同,即氨纶预加张力为14.7 c N,后区牵伸倍数为1.35,长丝张力为9.8 c N,捻系数分别为320、330、340、350、360进行纺纱,测试成纱性能分析比较,得出纺制包芯纱的最佳捻系数。

(2)在纺纱捻系数为360,氨纶预加张力为14.7 c N的条件下,后区牵伸倍数分别取1.35、1.50、1.65、1.80进行纺纱,测试成纱性能并进行比较分析,得出纺制包芯纱的最佳后区牵伸倍数。

(3)在纺制包芯纱的捻系数为360,后区牵伸倍数为1.35,氨纶预加张力分别取9.8、14.7、19.6、14.5 c N进行试纺,测试成纱性能并作比较分析,得出纺制包芯纱的最佳氨纶预加张力值。

3 结果和分析

包芯纱生产工序短,效率高,可充分利用各组分的优势,满足不同织物对纱线的要求[10]。但是,不同的工艺参数对其成纱性能影响较大。因此,通过实验来探讨影响成纱性能的相关参数,找出最佳的工艺参数。

3.1 捻系数对成纱质量的影响

捻系数分别取320、330、340、350、360,测试成纱力学性能并作比较分析,得出纺制包芯纱的最佳捻系数。

表1 捻系数与纱线力学性能关系

由表1知,随着捻系数增加,纱线强力先增大后减小,当捻系数为330时,纱线强力和断裂强度达到最大,之后随着捻系数的增加,纱线的断裂强度呈减小的趋势,但是整体波动不是很大。纱线伸长率增加到一定程度后反而下降。原因是捻度增加,外包纤维产生预应力,尤其是外层纤维,纤维间抱合增大,有助于外包覆纤维间的摩擦力和强力的提高,但捻度增大,即捻回角的加大,会使纤维的承力在纱轴方向的分力减小,影响纤维强力的有效利用,因此当捻系数增加到一定值后,强力会随着捻系数的进一步增加反而会下降,即存在一个临界捻系数。当捻度增加到一定程度时,外包纤维对氨纶丝的摩擦力和抱合力增加,导致对氨纶丝束缚作用加强,使其伸长有所降低[12]。

表2 捻系数与纱线毛羽指数关系

由表2可知,捻系数的增加对不同长度段毛羽的影响不同,我们一般用3 mm长的毛羽对应的毛羽指数来比较纱线毛羽性能。3 mm毛羽指数随着捻系数增加先降低后增加,随后又降低,当捻系数为360时,毛羽指数达到最小值。这主要是加捻系数越大,被加捻的纤维丛所受到的加捻力矩增大,使纤维中的大部分长度处于加捻力矩的作用之下,传递的捻度更靠近前罗拉钳口,从而改善了对输出纤维的控制作用,减少了纤维伸出纱体的长度和数量[13]。但是捻系数也不可能无限增加,捻系数太大不仅纺纱不能正常进行,而且影响织物手感。

表3 捻系数与纱线条干均匀度关系

由表3可知,随着捻系数增大,条干CV值逐渐减小,纱线条干变好,捻系数为360时,条干最好。这是因为经过牵伸的须条由于加捻作用,纤维间产生附加摩擦力界,增加了须条的密集程度,增强了对纤维的控制力,从而减少浮游区,有利于条干均匀度的改善。

3.2 后区牵伸倍数对成纱质量影响

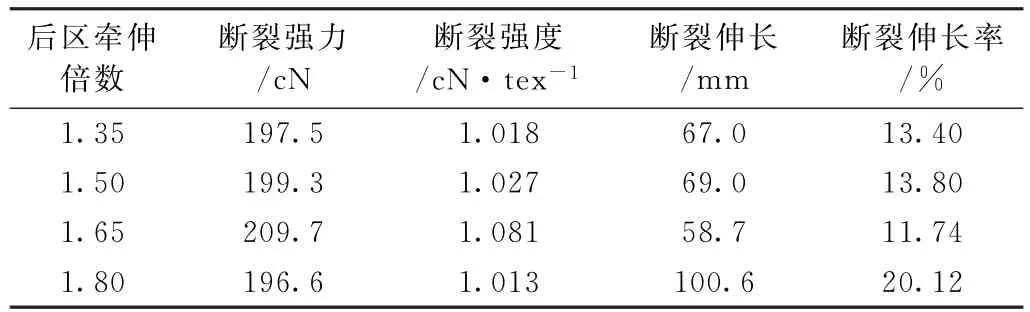

后区牵伸倍数分别取1.35、1.50、1.65、1.80,测试成纱性能并进行比较分析,得出纺制包芯纱的最佳后区牵伸倍数。

由表4可知,后区牵伸倍数对断裂强力的影响是先增加后减小。当后区牵伸倍数为1.65时,包芯纱的断裂强力值最大,这说明后区牵伸倍数1.65接近临界牵伸倍数,包芯纱的断裂强力随着后区牵伸倍数的增加,呈现一个先增加后减小的趋势。这主要是因为在其他工艺条件相同条件下,后区牵伸倍数过大或者过小对纱线清理的影响都是负面的。当后区牵伸倍数由过小逐渐增加到接近临界牵伸倍数时,有利于速度较低的浮游纤维尽可能接近前钳口变速,从而使浮游纤维运动的变速点相对集中,减少了富有纤维运动的移距偏差,降低了因牵伸须条中纤维排列导致的须条粗细不均匀性。此外,还减少了牵伸不开、出现硬头现象,提高了纱线的条干均匀度,所以包芯纱的强力变大。但是当后区牵伸倍数过大时,纱条解体而松散,紧密度降低,纤维间的联系力减弱,使喂入前牵伸区的纱条内摩擦力界强度不足,前牵伸区胶圈中部摩擦力界强度降低,纤维控制力差,抱合力弱,纱线捻度分布不匀变大,纱线断裂强力急剧恶化。随着后区牵伸倍数的进一步增大,纱线断裂强力还会变小,但变化幅度较小。因此,纺19.4 tex的莫代尔/天竹/氨纶赛罗包芯纱时,后区牵伸倍数应该选择为1.65左右。

表4 后区牵伸倍数与纱线力学性能关系

表5 后区牵伸倍数与纱线毛羽关系

由表5可知,随着后区牵伸倍数增加,毛羽指数呈递增趋势,这主要是因为后区牵伸倍数增大,喂入前牵伸区的纤维数量减少,后牵伸区纤维扩散程度越大,浮游纤维所受的控制力与引导力减弱,浮游纤维越多,则越易露出纱体形成毛羽。当后区牵伸倍数为1.35时, 3 mm毛羽指数最少,纱线表面最光滑,成纱质量的外观较好。

表6 后区牵伸倍数与纱线条干均匀度关系

由表6可知,随着后区牵伸倍数的增大,条干CV值先增加后减小,在1.65时条干最差,在1.35时条干最好。这主要是随着后区牵伸倍数增大,喂入前牵伸区的纤维数量减少,浮游纤维所受的控制力与引导力减弱,易造成牵伸力波动而形成不匀或产生粗细节[13]。同时,后区中、后罗拉之间的纱条属于非控制区纱条,后区牵伸倍数过大时,浮游纤维较多,纤维紧密度和伸直度较差,进而导致粗节、细节、棉结增多,成纱条干水平下降。后区牵伸倍数过大,还会引起牵伸波,使成纱质量恶化。

3.3 氨纶预加张力对成纱质量的影响

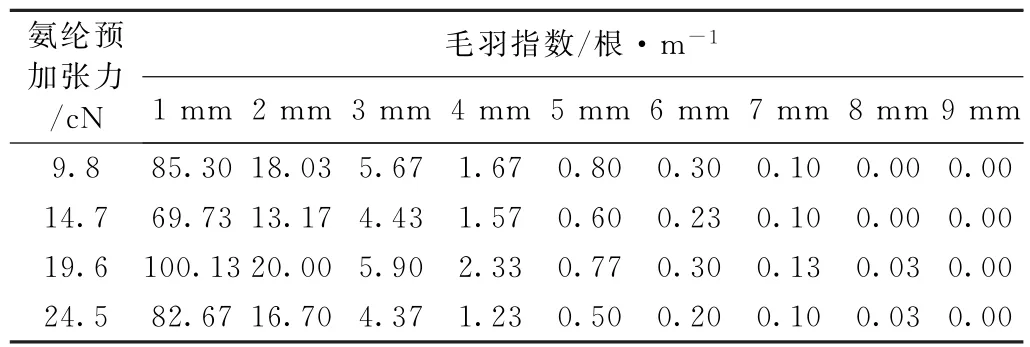

氨纶预加张力分别取9.8、14.7、19.6、24.5 c N,测试成纱性能并作比较分析,得出纺制包芯纱的最佳氨纶预加张力值。

表7 氨纶预加张力与纱线力学性能关系

由表7可知,氨纶丝预加张力对强力及伸长率影响的基本态势是,随着预加张力的提高,包芯纱强力也随着增大,预加张力为24.5 c N时强力最大,伸长率则基本是随之下降的,在9.8 c N时,伸长率最大。这是因为预加张力越大,氨纶丝伸直程度越大,初始应力越大,在变形时承受较大的负荷,而氨纶包芯纱的强力主要是由外包纤维提供,从而对弹力纱的强力贡献较大。但随着预加张力增加,氨纶长丝的性质变得不稳定,容易断头,影响成纱生产效率。同时,预加张力过大,对弹力纱的强度贡献也会减弱,而且氨纶丝含量减少,弹力纱的弹性也就相应减少。另一方面预加张力有利于外包纤维对氨纶丝的包覆效果,拉伸时,外包纤维承受的拉力越多,强力越大。氨纶丝的张力增大,短纤纱与长丝间的包缠作用增强,弹力纱的断裂伸长率有所增加,当增大到一定程度后,弹力纱的结构发生变化,长丝在弹力纱中的分布逐步由螺旋线变为伸直状态,弹力纱的断裂伸长又表现为短纤纱的断裂伸长,伸长有所降低。氨纶丝拉伸前,变形量较多,导致拉伸时过快达到塑性变形而断裂,因此伸长率有减小的趋势。

由表8可知,毛羽指数也是随着预加张力的增加呈减趋势,并有波动,这是预加张力使氨纶丝的伸直度增加,外包纤维的包覆效果较好,纤维露出的几率就较小。但当长丝张力较大时,氨纶长丝的张力大于短纤纱的张力,氨纶长丝位于弹力纱的中心,弹力纱的毛羽主要表现为外包纱的毛羽,纱线的毛羽指数有所增加,因此曲线会有波动。

表8 氨纶预加张力与纱线毛羽关系

表9 氨纶预加张力与纱线条干均匀度关系

由表9可知,随着预加张力增大,条干CV值增大,纱线条干恶化,预加张力为24.5 c N时,条干最差。氨纶预加张力为9.8 cN时,纱线的条干均匀度最好。这是因为预加张力较小时,氨纶长丝没有被过度拉伸,其弹性适中。随着加捻的进行,其它的短纤维会被均匀紧密地卷绕在氨纶长丝上,从而使得成纱条干均匀。当预加张力逐渐增大时,氨纶长丝被过度拉伸,出现长丝疲劳现象,不利于控制,自然会造成条干恶化。

4 结论

(1)加捻系数、预加张力、后区牵伸倍数对莫代尔/天竹/氨纶包芯纱的成纱质量有重要影响,且各个因素相互制约,对纱线的性能影响并不是同步的。

(2)纺制19.4 tex莫代尔/天竹/氨纶包芯纱最佳工艺参数为:捻系数为360,预加张力为14.7 c N,后区牵伸倍数为1.35。

[1]周 杨,劳继红,江 慧,等.赛络纺技术在绢纺上的应用初探[J].丝绸,2006,(2):41-42.

[2]周建萍,陈 晟.Modal纤维织物风格与性能[J].棉纺织技术,2005,(12):12-13.

[3]赵 博,石陶然.莫代尔(Modal)氨纶弹力纱的工艺[J].四川纺织科技,2003,(2):31-33.

[4]董灿君.氨纶包芯纱纺纱工艺和操作方法探讨[J].棉纺织技术,2004,33(7):19-22.

[5]刘连军,任 英,李文敏.赛络纺包芯纱工艺试验与成纱结构分析[J].棉纺织技术,2005,9(33):9-12.

[6]吴 配,马顺彬,莫靖昱.混纺比对竹浆棉混纺纱条干和毛羽的影响[J].棉纺织技术,2009,37(8):31-33.

[7]刘荣清,张伟敏.包芯纱的纺制[J].纺织导报,2008,(10): 65-68.

[8]郁崇文.纺纱工艺设计与质量控制[M].北京:中国纺织出版社,2005.

[9]任秀芳,郝凤鸣.棉纺质量控制与产品设计[M].北京:纺织工业出版社,1990.

[10]Farshid Pouresfandiari,Satoshi Fushimi,Akio Sakaguchi, et al.Spinning conditions and characteristics of open-end rotor spun hybrid yarns[J].Text Res J,2002,72(1):61 -70.

[11]于加勇.环锭纺法纺制氨纶包芯纱[J].四川纺织科技, 2002,(6):12-14.

[12]赵 博.影响毛氨包芯纱性能的主要因素[J].毛纺科技, 2005,(6):28-31.

[13]余桂林.纱线毛羽成因及控制[J].纺织器材,2008,35(1): 44-50.

Discussion on the Spinning and Processing of Modal/Bamboo/Spandex Siro Core-spun Yarn

XU Qiao-lin1,CHEN Jun2,MEI Zai-huan2

(1.Hubei Province Fiber Inspection Bureau,Wuhan 430061,China; 2.Wuhan Textile University,Wuhan 430073,China)

The 19.4 tex modal/bamboo/spandex core-spun yarn were woven as the materials of modal roving,bamboo roving and spandex filament using siro core-spun yarn technology in different spinning parameters.The properties of tensile,evenness and hairiness were measured and compared.The results showed that the optimum process conditions were the twist of 360,back draft ratio 1.35 and the pre-tension of spandex 14.7 c N under the same process condition of other parameters.

siro-core spun yarn;yarn properties;twist;tension|

TS104.7

:A

:1673-0356(2015)03-0024-05

2015-03-11

徐巧林(1985-),女,硕士,研究方向:现代纺纱技术,E-mail:qiaolin1209@163.com。