双块式混凝土轨枕导流式模具设计应用

2015-03-24吕文超

吕文超

(中铁十七局集团物资有限公司,山西 太原 030000)

双块式混凝土轨枕导流式模具设计应用

吕文超

(中铁十七局集团物资有限公司,山西 太原 030000)

模具在双块式轨枕生产中贯穿整个生产线,是双块式轨枕生产中最基础也是最重要的工装,目前双块式轨枕模具生产的双块式轨枕主要采用承轨台部位采用冲压成型的模具,该模具在轨枕混凝土浇筑施工后U型凹槽处水泥浆堆积较多,导致清理工作量大、模具容易变形、占用时间较长、施工成本高等问题。鉴于现有技术存在的问题,设计出一种“双块式轨枕导流式模具”, 在模具U型槽部位设置导流板和泄浆孔,达到解决上述问题的目的,文章对其结构形式进行了详细介绍,对其优点及效益进行了探讨,对以后的双块式模具制造具有一定的参考价值。

双块式轨枕; 模具; 导流; 泄浆

在高速铁路建设中,双块式轨枕无碴轨道在高速铁路客运专线中的应用已越来越广泛,尤其是在地形环境复杂的线路中,基本上都采用了双块式轨枕无碴轨道结构形式。双块式无碴轨道由于其良好的轨道平顺性和持久可靠的稳定性,以及高效率的运能,极少的线路维修量,社会经济效益显著等优点,在高速铁路工程建设中得到广泛的应用,是目前国内高速铁路中应用最广泛的一种无砟轨道结构型式。

双块式轨枕通常在厂房内利用循环生产线生产,模具以连续的闭合循环形式运作。轨枕在成型后需要进行模具翻转、制件脱模等一系列后续工序。现有的模具翻转为固定式,轨枕养护工序完成后,需要将模具吊运到翻转工位进行翻转,再进入到脱模工位进行脱模工序。在整个工序中,双块式轨枕生产的精度及加工要求均是依靠加工模具来保证。

1 工程概况

中铁十七局集团有限公司京福铁路客专闽赣Ⅶ标轨枕场担负京福铁路客专闽赣段Ⅵ标、Ⅶ标两个标段无砟轨道系统中的双块式混凝土轨枕制造任务,设计轨枕总量约46万根。双块式混凝土轨枕生产线采用流水机组法作业,模具在环形流水线上通过循环作业来进行生产,本项目采用的模具为4×1的并行排列形式,开工初期,由于在轨枕混凝土浇筑施工后U型凹槽处水泥浆堆积较多,造成清理工作量大,甚至要从生产线上吊出部分模具由专人进行清理后再吊入生产线进行使用,需要电锤甚至风镐来进行混凝土余留残渣的清理,耗费大量的人力物力,且容易对模具壳体造成损伤,严重影响生产效率,难以满足生产需要(图1)。通过研究、分析现有模具的缺点后,在现有模具的基础上,设置了导流板和泄浆孔,大大降低了劳动强度,节省了劳动力,满足了生产需要。

图1 现有模具清理

2 导流式模具结构及工作原理

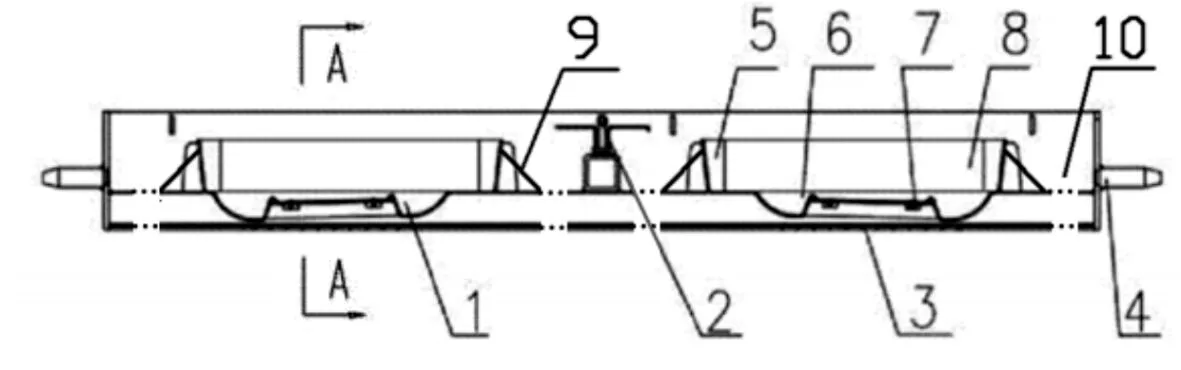

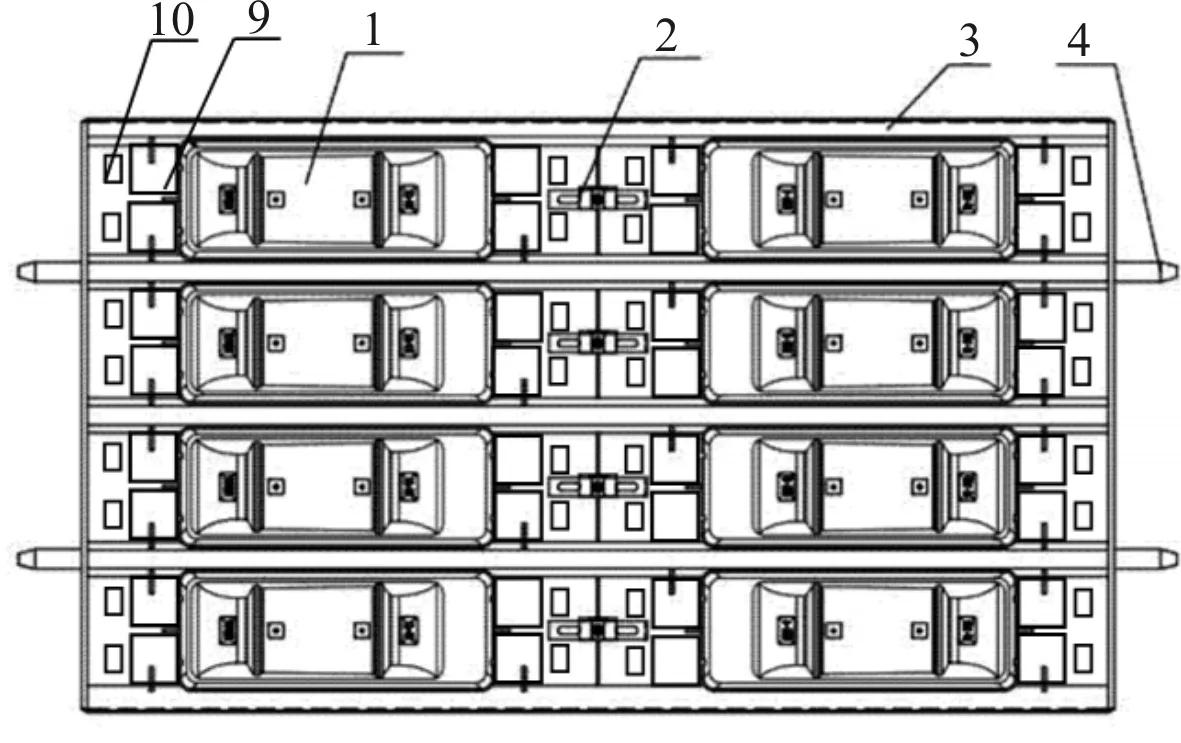

双块式轨枕导流式模具,用于无碴轨道SK-2双块式轨枕预制。模具框架内固定有两个以上的承轨台冲压壳体,相邻两个承轨台冲压壳体之间固定连接,模具框架的两端部设置有翻转吊钩,承轨台冲压壳体焊接在模具框架内。

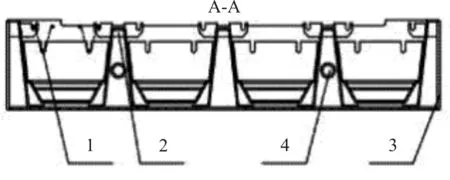

承轨台冲压壳体包括承轨台冲压底壳、端板和立板,承轨台冲压底壳为易拉伸钢板冲压成型的薄板结构,承轨台冲压底壳左右两侧焊接有端板,前后两端设有立板,承轨台冲压底壳的底部布置有焊道和螺纹块。

模具框架内设置有四行、两列的承轨台冲压壳体,承轨台冲压壳体卡接于模具框架的模具槽内,同一行模具槽之间通过桁架压板组件连接固定(图3、图4)。

1.承轨台冲压壳体 2.桁架压板组件 3.模具框架 4.翻转吊钩 5.端板 6.承轨台冲压底壳 7.螺纹块 8.立板 9.导流板 10.泄浆孔图2 导流式模具主视图

图3 导流式模具俯视图

图4 A-A剖视图

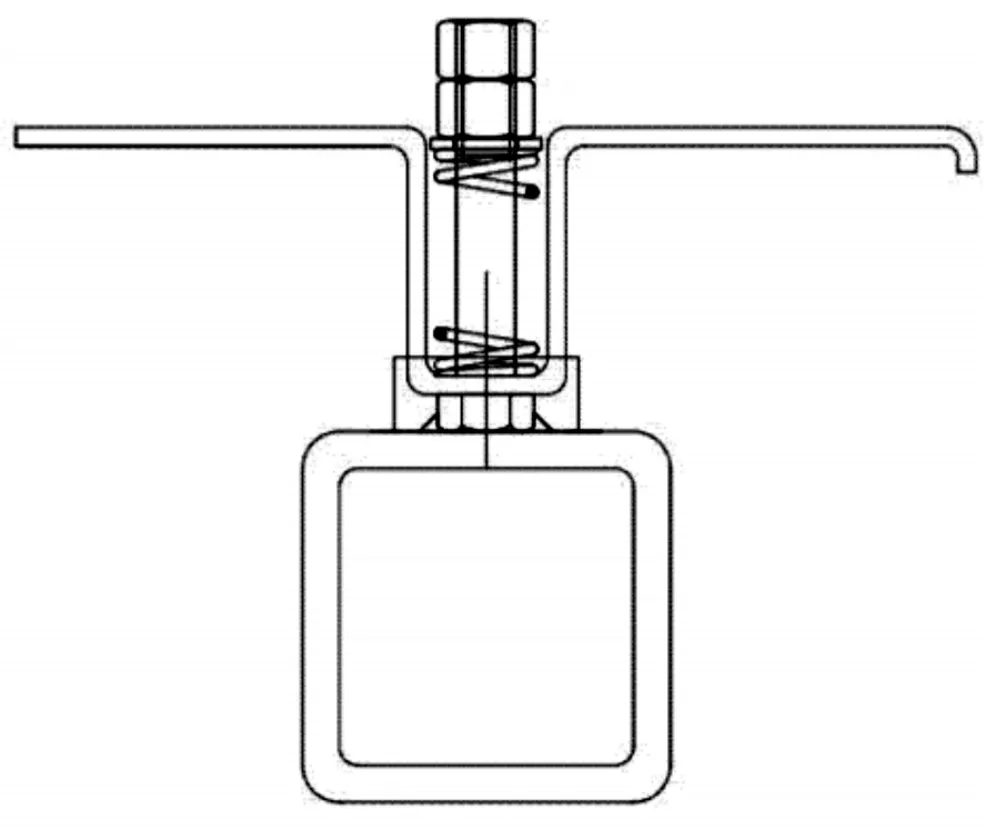

桁架压板组件由压板和弹簧组成,弹簧置于压板的U型槽内,并通过螺栓固定于模具框架上,双块式轨枕成型时把桁架固定在正确位置上,脱模时把压板旋转90°,保证顺利脱模(图5)。

图5 桁架压板组件结构示意

模具于每个U型槽位置设置导流板,与模板水平方向约45°角设置,在导流板底端模具上设置泄浆孔(图1、图2),导流板在混凝土浇筑时,溢出的混凝土浆能直接沿导流板流到泄浆孔,大部分混凝土浆会直接通过泄浆孔排出模具,减轻清理的难度。

3 效益对比

3.1 技术优越性说明

导流式模具由于设置了导流板和泄浆孔,混凝土灌注时溢出的混凝土浆大部分流出模具壳体,清理难度大为降低。该模具加快了生产效率,缩短了生产周期。

具体优点:

(1)结构设置巧,加工简单,成本低廉

(2)降低了劳动强度,节省了3名人工(对比图1和图6),节约了成本。

(3)避免了清理时对模具造成损伤,对模具壳体形成保护,延长了模具的使用寿命。

图6 导流式模具清理

3.2 经济效益分析

导流式模具大大提高了施工效率:本场共生产56万根轨枕,设计产量为1 200根/d,计划18.5个月完成生产任务,在改进了模具后,日产量可达1 500根/d,15个月完成生产任务,提高工效20%,模具清理时可节省3名工人,按照150元/(人·d)计算,可节省15个月×30天/月×150元/(人·d)×3人=202500元,工期提前3.5月完成,整个车间80人,可节省3.5月×30天/月×150元/(人·d)×80人=1 260 000元。除去模具加工成本210套模具×300元=63000元,共计节约成本1 399 500元。经济效益明显,具有很好的应用前景。

4 双块式轨枕模具的发展及展望

双块式轨枕模具最初是焊接成型的,轨枕在脱模时容易棱角破损,再后来发展为壳体一次冲压成型模具,优化了模具的物理结构,但还具有一些缺点,导流式模具是在冲压模具的基础上,在生产实践中改进而成,具有很强的实用性。在智能化日益发达的今天,可研发新一代双块式轨枕模具,在模具中设置感应装置并安装芯片,以便于智能检测和管理双块式轨枕的生产。

5 结论

双块式轨枕导流式模具,能有效减轻工作强度,提高工效,优化模具结构,延长模具使用寿命。实践证明,导流式模具很好地解决了施工问题。

吕文超(1981~),男,本科,工程师,从事轨道板制造技术工作。

U213.2+

B

[定稿日期]2015-12-04