液压提升技术在大跨度钢连廊施工中的应用

2015-03-24刘兴胜冯瑞丽

刘兴胜, 冯瑞丽

(1.四川建筑职业技术学院, 四川德阳 618000; 2.中建二局第二建筑工程有限公司, 河南郑州 450000)

液压提升技术在大跨度钢连廊施工中的应用

刘兴胜1, 冯瑞丽2

(1.四川建筑职业技术学院, 四川德阳 618000; 2.中建二局第二建筑工程有限公司, 河南郑州 450000)

文章阐述了液压提升技术的原理,提升吊点的选择及相关数据的计算。在某商业中心钢连廊施工中,采用了液压整体提升技术,最终使得工艺简单,施工方便,安全可靠,进度快,有较好的经济、技术效益。

大跨度钢连廊; 液压整体提升; 施工

1 工程概况

某商业中心钢结构连廊部分由两榀高度为7 050 mm、长度为45 450 mm的巨型箱型桁架组成,巨型桁架之间的型钢梁部分主要截面为:H1000 mm×500 mm×20 mm×30 mm,构件最长为14.629 mm;巨型桁架跨度达到45.45 m,上弦标高为67.5 m,下弦标高为61.65 m。水平支撑体系钢结构部分安装高度达67.5 m,受结构特点和现场施工道路及场地的限制,箱型构件采用液压整体提升技术进行吊装。

2 工程特点及难点

钢结构杆件自重大,杆件多。若采用分件高空散装,则高空组装、焊接工作量巨大,而且存在较大的质量、安全风险,施工的难度可想而知。将钢结构在安装位置正下方拼装成整体后,利用“超大型液压同步提升技术”将其一次提升到位,将大大降低安装施工难度。

3 液压整体提升技术

3.1 工作原理

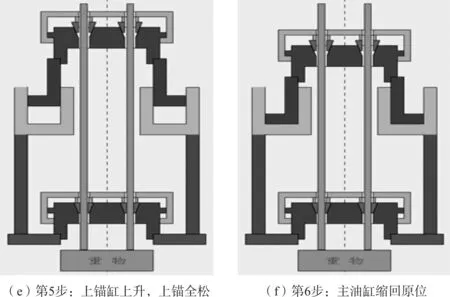

3.1.1 液压同步提升

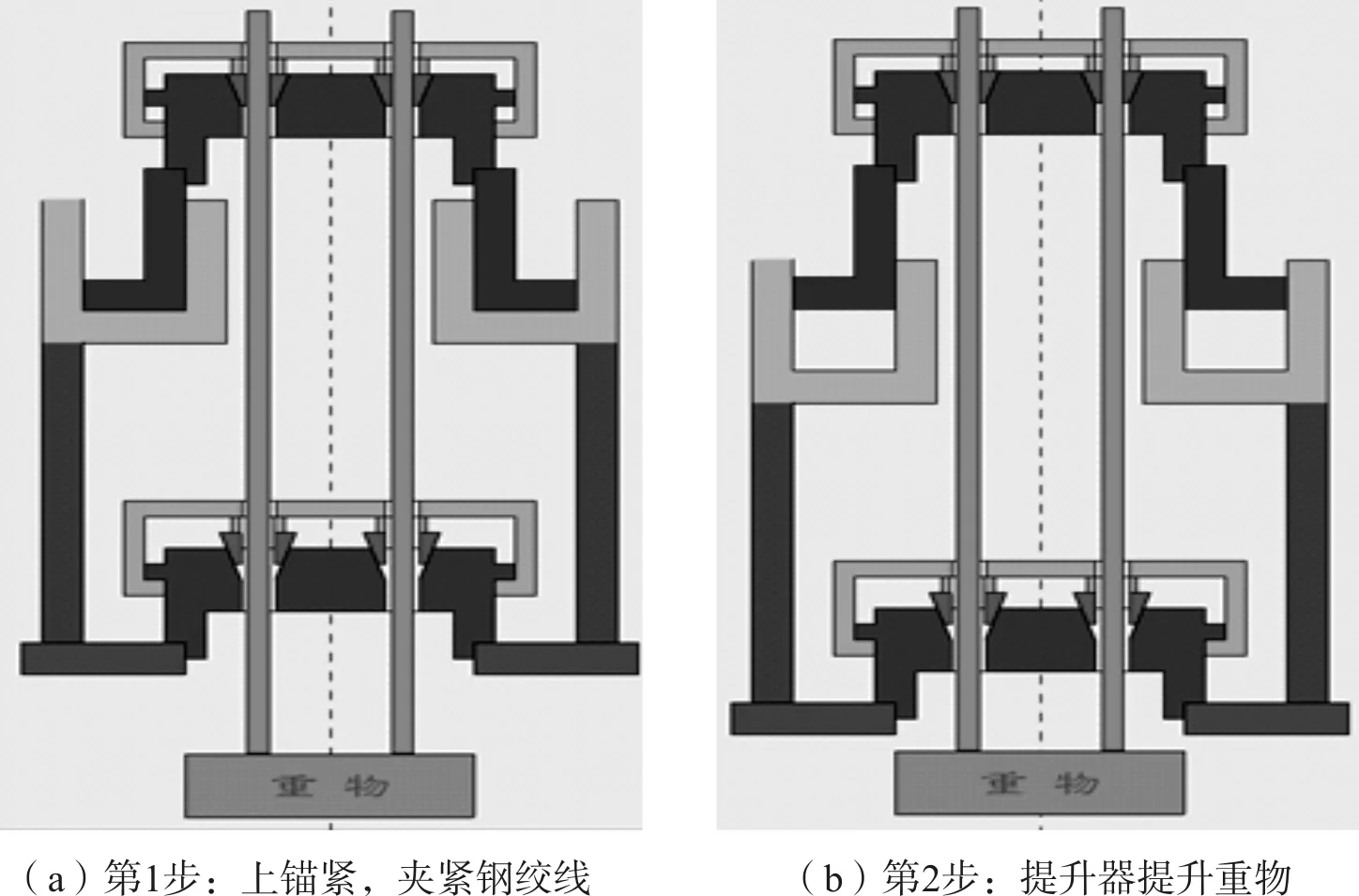

“液压同步提升技术”采用穿芯式结构液压提升器作为提升机具,以柔性钢绞线作为提升承重索具。液压提升器两端的楔型锚具具有单向自锁作用。当锚具工作(紧)时,会自动锁紧钢绞线;锚具不工作(松)时,放开钢绞线,钢绞线可上下活动。液压提升过程见如下框所示,一个流程为液压提升器一个行程。当液压提升器周期重复动作时,被提升重物则一步步向前移动。液压提升器工作示意图见图1。

3.1.2 计算机同步控制

液压同步提升施工技术采用行程及位移传感监测和计算机控制,通过数据反馈和控制指令传递,可全自动实现同步动作、负载均衡、姿态矫正、应力控制、操作闭锁、过程显示和故障报警等多种功能。操作人员可在中央控制室通过液压同步计算机控制系统人机界面进行液压提升过程及相关数据的观察和(或)控制指令的发布。

3.2 主要设备

液压提升系统主要由液压提升器、泵源系统、传感检测及计算机同步控制系统组成。配合本工程,主要使用如下关键技术和设备。

图1 液压提升

3.2.1 液压提升器

提升器的配置主要考虑吊点提升力。根据结构自重及最大施工工况,考虑选用TJJ-2000型液压提升器,单台额定提升能力2 000 kN,每个吊点处1台,单个连廊提升时共计4台。总提升能力为2 000×4=8 000 kN,最大提升重量约5 000 kN,提升器配置满足提升要求。提升裕度系数为8 000/5 000=1.6。满足相关规范要求。

3.2.2 泵源系统

液压泵源系统数量依照提升器数量选取。每个连廊提升时共计2台,每台泵站控制同一侧主楼上的2台TJJ-2000型液压提升器。

3.2.3 控制系统

依据提升器及泵源系统,配置一套YT1型计算机同步控制及传感检查系统。

3.2.4 承重钢绞线

钢绞线作为柔性承重索具,采用高强度低松弛预应力钢绞线。

根据结构重量及液压提升器配置,选取直径为15.24 mm,破断力为26 t/根的钢绞线,每台TJJ-2000型液压提升器内穿12根钢绞线,每根钢绞线长约70 m,总计约4 t。

3.3 主要施工方法

3.3.1 拼装

根据现场实际工况,钢结构的拼装工作要在连廊正下方的二层混凝土顶板之上进行,拼装钢连廊时胎架布置中心位置,刚好在混凝土柱子位置,结构牢靠,拼装两榀主桁架下弦箱型杆时,同时考虑预起拱,起拱高度按总跨度的1/800取值。

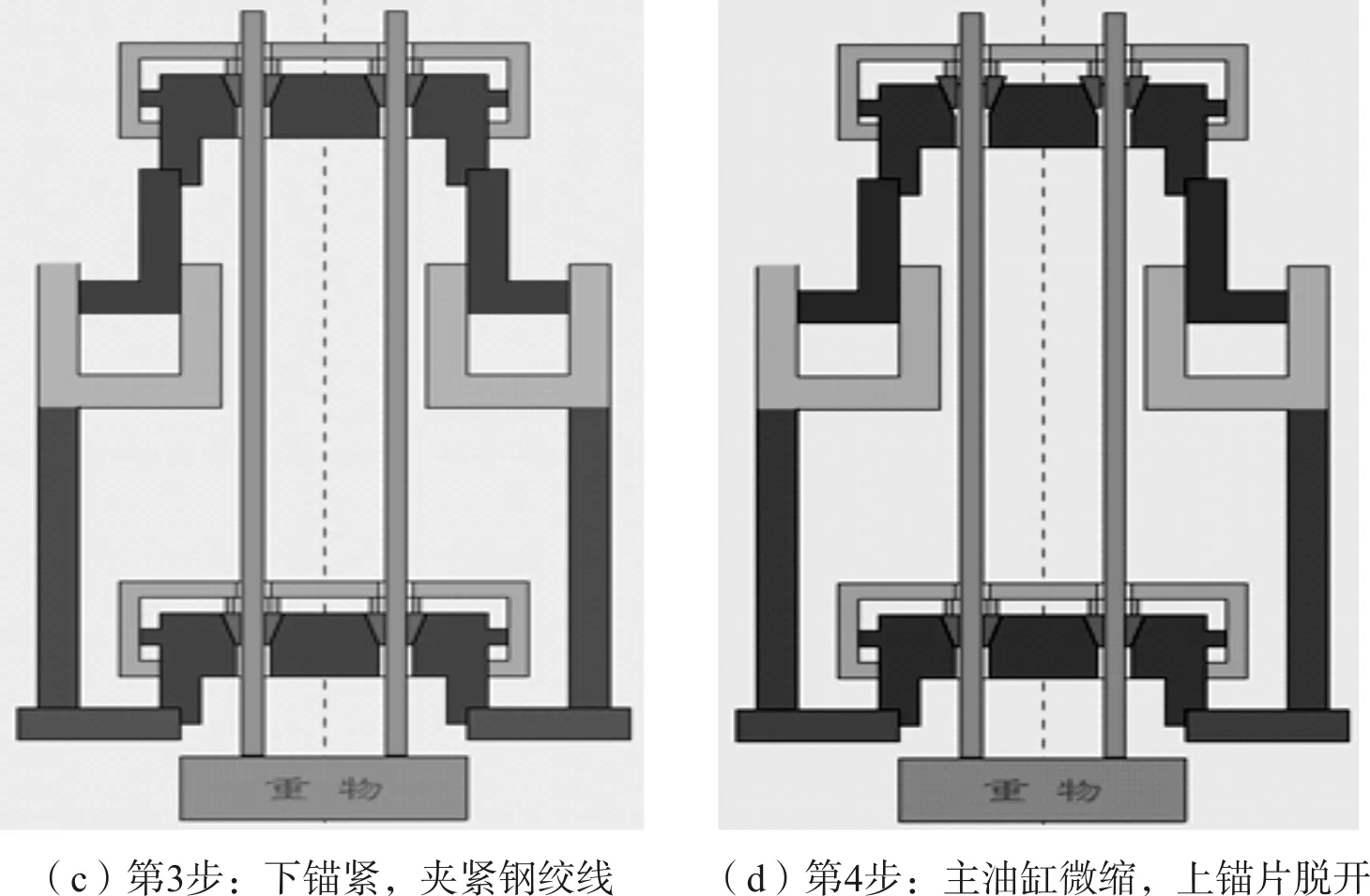

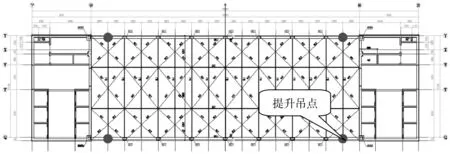

3.3.2 提升吊点布置

考虑提升过程中原结构受力体系尽量接近于设计状态,对应原结构每榀主桁架两端设置一个提升吊,提升吊点平面布置见图2。

图2 提升吊点平面布置示意

3.3.3 提升上、下吊点

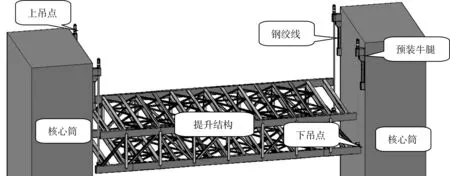

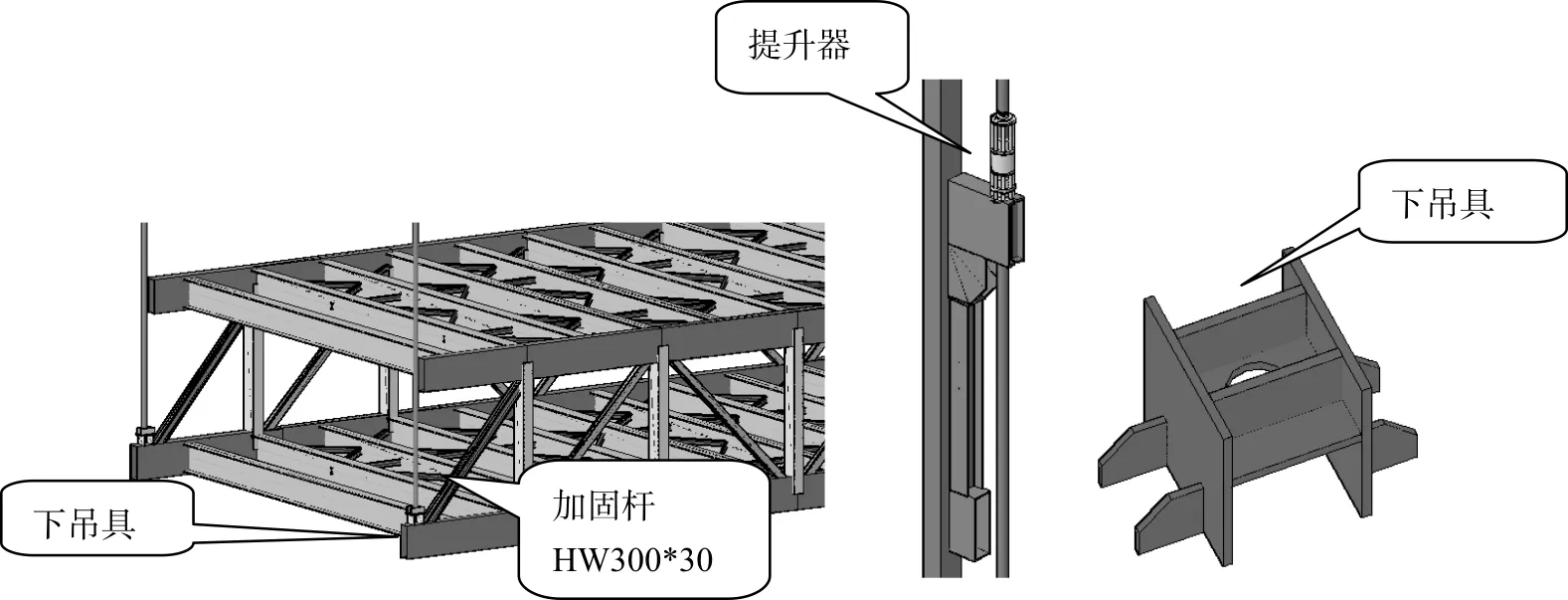

结合工程实际情况,上吊点设计采用提升牛腿的形式:即利用连廊结构两侧预装段开孔设置为提升牛腿,在提升牛腿上放置提升器。在对应每一上吊点正下方的钢连廊上设置下吊具,吊具内放置地锚,通过钢绞线与上吊点液压提升器相连接。由于结构断开后改变了受力形式,需在下吊点处设置加固杆,连接到其他节点处,方便传力(图3~图6)。

图3 整体提升示意

图4 下吊具及加固杆 图5 提升器 图6 下吊具

3.3.4 流程简述及注意事项

(1)在设计位置正下方拼装场地上拼装提升部分结构,安装两侧预装端,开孔设置为提升牛腿;安装液压提升系统,连接并调试,确保设备正常工作。

(2)分级加载,将结构提升离地250 mm后,暂停并锁定,观察12 h,作为试提升;以主体结构理论载荷为依据,各提升吊点处的提升设备进行分级加载,依次为20%,40%,60%,80%。每次分级加载必需保证提升上吊点位移始终在设计控制范围之内。确认各部分无异常的情况下,可继续加载到90%, 100%,直至钢结构全部离地。每次分级加载后均应检查相关受力点的结构状态,并通过经纬仪跟踪监测门架顶中心的偏移。加载过程中各项监测数据均应做好完整记录。

(3)检查完毕后,继续整体提升。

(4)整体提升至设计位置附近时,点动微调。

(5)精确就位后对口焊接,拆除临时措施,液压提升完成,补装后补杆件以及补焊开孔牛腿。相同于提升工况,卸载时也为同步分级卸载,依次为20%、40%、60%、80%,在确认各部分无异常的情况下,可继续卸载至100%,即提升器钢绞线不再受力,结构载荷完全转移至基础。结构受力形式转化为设计工况。

4 施工体会

本工程中采用液压同步提升技术进行吊装,具有以下优点:

(1)由于钢结构在较低标高处整体拼装,便于使用机械化焊接作业,从而使焊接质量和装配精度及检测精度更容易得到保证,而分段吊装由于高空作业,无论构件拼装精度,还是焊接质量及测控精度都难以得到有效保障。

(2)钢结构主要的拼装、焊接及油漆等工作在较低标高处进行,施工效率高,安全防护工作易于组织,施工质量易于保证。

(3)采用液压提升吊装,将高空作业量降至最少,加之液压整体提升作业绝对时间较短,能够有效保证结构的安装工期。

(4)液压同步提升设备设施体积、重量较小,机动能力强,倒运和安装方便。

5 结束语

某商业中心工程钢连廊的吊装过程,成功地应用了液压整体提升技术,通过对钢连廊吊装过程的计算机及全站仪监测数据表明,连廊钢结构结构应力应变处于预控范围,提升钢连廊受力状态贴近设计状态,这种技术无疑是大跨度钢连廊的吊装技术的很好的选择,希望这个技术对类似工程的施工有借鉴作用。

[1] 陈焕军,吴国成,蒋新山.高空大跨度钢结构连廊整体吊装施工技术[J].中国高新技术企业,2011(2).

[2] 柴昶,宋曼华.钢结构设计与计算[M].北京:机械工业出版社,2006.

[3] 周杰平, 薛冬永.2200t大跨度钢连廊地面整体拼装施工技术[J].上海建设科技,2013(3).

[4] 王宗兵, 邢国强, 耿爱贤. 大跨度桁架液压整体提升[J].工程建设与设计,2011(S1).

刘兴胜(1970~),女,副教授,注册监理工程师、招标师,主要从事建筑相关课程的教学、生产和科研的工作。

TU745.2

B

[定稿日期]2015-06-09