可解脱内转塔单点系统与关键技术

2020-04-21朱为全

董 璐, 朱为全, 高 巍

(北京高泰深海技术有限公司,北京 102029)

0 引 言

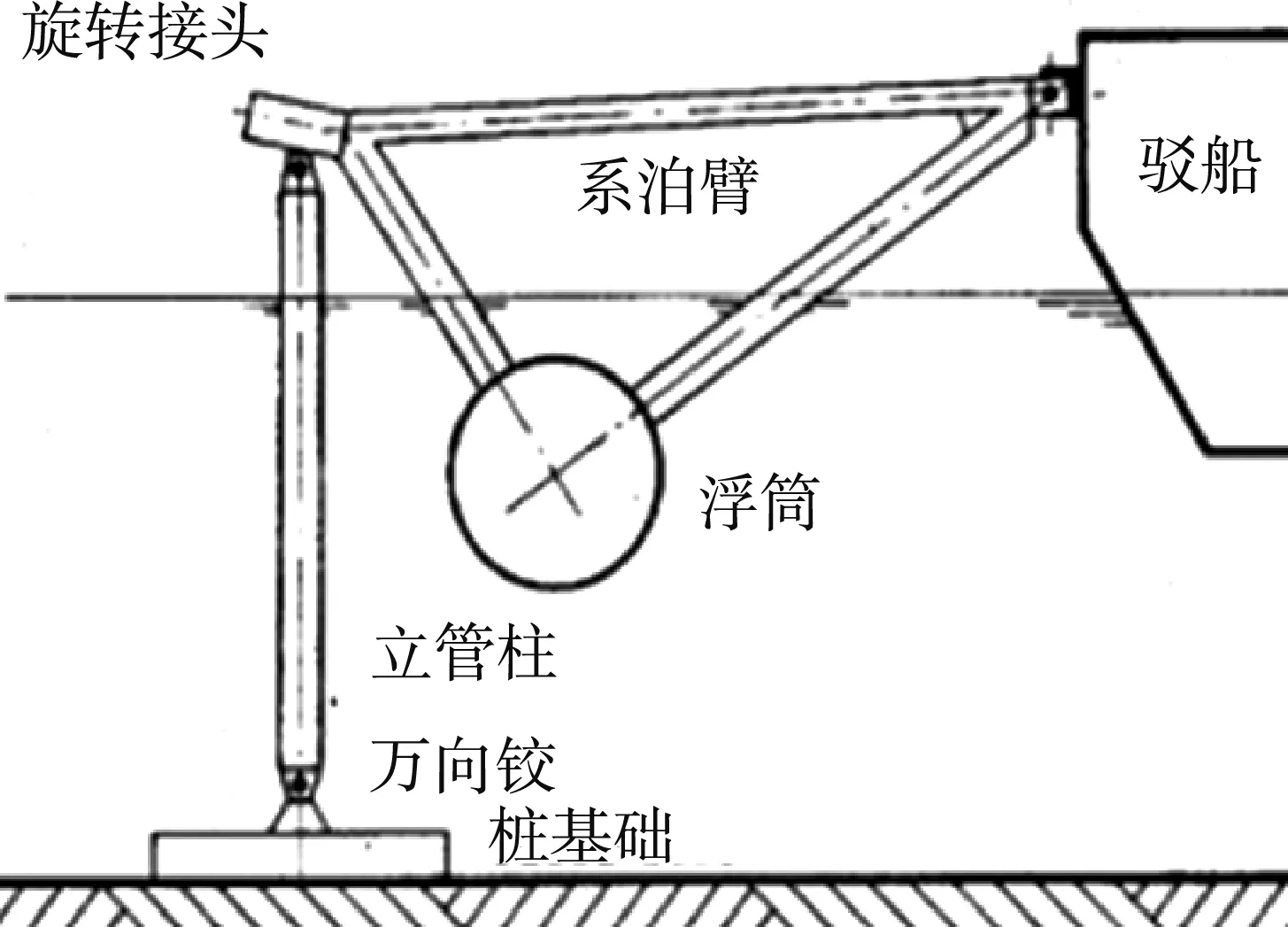

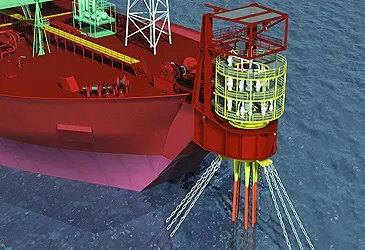

单点系泊目前是浮式生产储油轮(FPSO)最常用的系泊方式之一。1952年11月,美国人Laurent H. J Brackx申请为海上船只和水上飞机进行系泊和加油的设施的专利,该专利以浮筒作为系泊装置,是单点系泊系统的开端。1956年12月,Erwin S. Griebe在纽约申请的单点系统专利第一次在浮筒中包含了月池结构,成为悬链腿锚泊系统(catenary anchor leg mooring,CALM)的开端。1959年,IMODCO公司设计了第一套为瑞典军方服务的CALM系统,真正将单点系泊系统投入实际工程(见图1)。

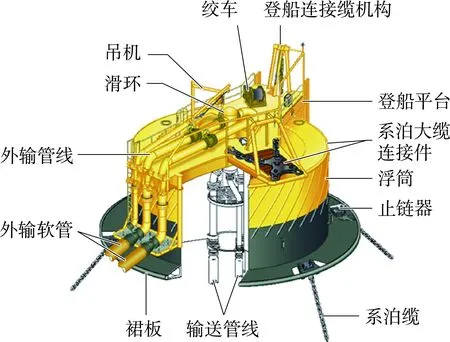

悬链腿锚泊系统的形式为一个浮筒用多根锚链锚泊于海底,FPSO或者卸油油轮通过系泊大缆系泊于浮筒上面的转台,可绕浮筒做360°旋转。CALM从早期的滚轮轨道式CALM(bogey wheel CALM)到后来应用较多的转台式CALM(turntable CALM)(见图2)和转塔式CALM(turret type CALM),其适用水深范围不断增大,能力不断提高,是目前应用最广泛的单点系统。

1977年,世界上第一艘FPSO采用单系泊腿定位,立管为刚性立管。

图1 单锚腿钢臂系泊系统Fig.1 SALM

图2 转台式CALMFig.2 Turntable CALM

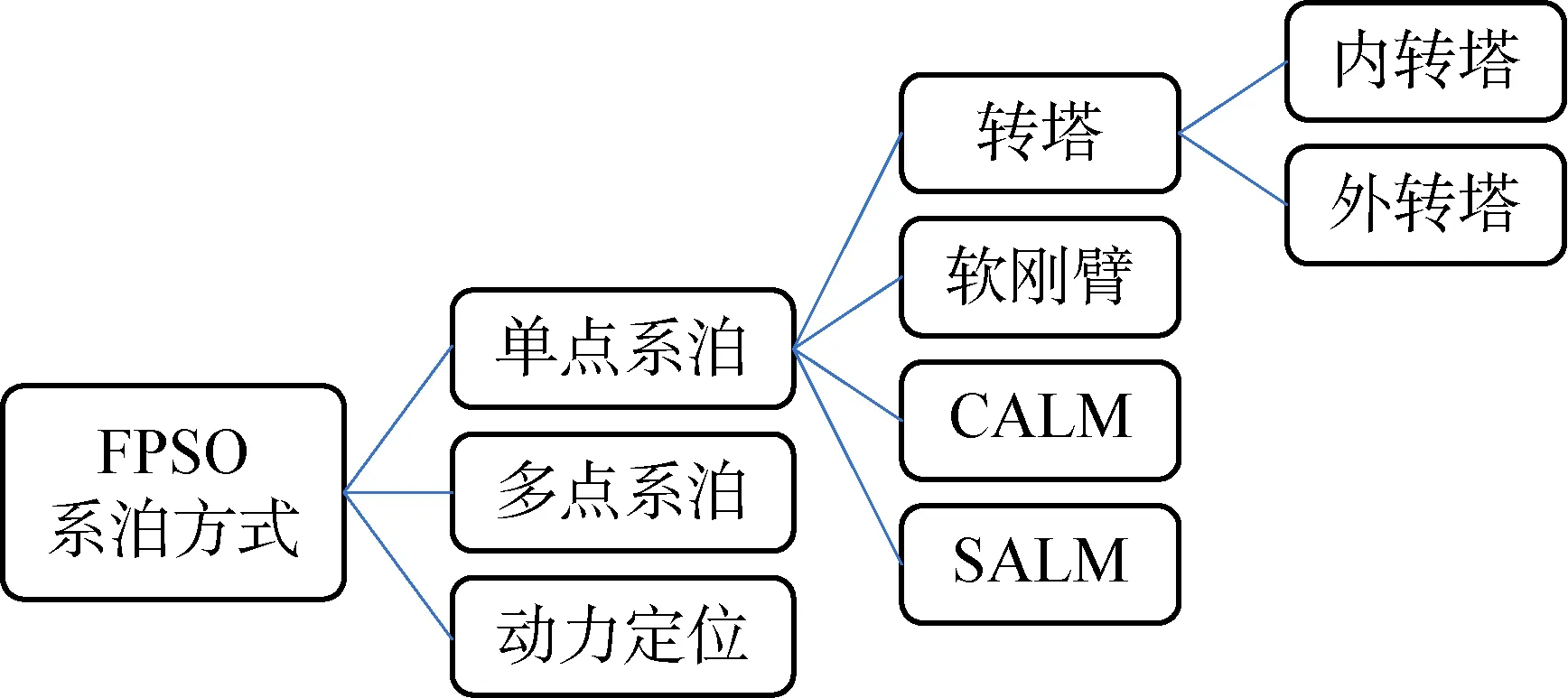

图3 单点系泊系统的分类Fig.3 Classification of single point mooring systems

1972年,SBM公司成功研制出了世界上第一套通过软桅连接的单点浮筒系泊(single buoy storage, SBM)系统,并陆续成功研制出了单锚腿储运系统(single anchor leg system, SALS)和外转塔系统(external turret SPM system)。1985年,SBM公司在一艘14万吨的浮式储油轮的船尾安装了一个外转塔,正式将转塔系泊这一概念应用于实际。1986年,SBM公司进一步完善可解脱单点系统,并将其应用于澳大利亚西北海岸的Jabiru油田开发中。

图1为单锚腿钢臂系泊系统。图2为转台式CALM。图3为单点系泊系统的分类。

转塔系泊系统通常由转塔、液体传输系统、转塔旋转系统或转台以及连接系统四个部分组成。转塔既是FPSO的系泊点,也是立管和其他线缆系统经海底井口到达船体甲板的通道。它与甲板设施相对固定,保证在恶劣海况下FPSO与水下井口保持联系,转塔系统是单点系泊技术的核心。

与其他众多系泊方式相比,转塔系泊系统具有如下优势:

(1) 结构紧凑简单。

(2) 受波浪载荷影响小,适用于恶劣海况条件。

(3) 适用水深范围较广。

(4) 具有快速的解脱和回接功能,便于维修。

按转塔所处位置的差异,转塔系泊系统可分为外转塔式(external turret,ET)和内转塔式(internal turret,IT)。

1 外转塔单点系泊系统

可解脱立管式外转塔系泊系统(external dis-connectable riser turret mooring system,RTM),最早出现于1986年,主要由外伸转塔、铰接头连接器、圆柱形系泊立管、系泊链、万向接头、旋转接头及机械连接装置组成(见图4)。RTM制造简单,安装方便,具备解脱和回接能力,适用于环境条件较为温和的海域,主要劣势是整个立管和系泊系统在解脱后,立柱系统浮力较大并浮于水面,受波浪的影响较大,回接作业存在风险。

(a) (b) (c)

目前现役的外转塔类型多为永久式悬臂外转塔(external cantilever turret,ECT)(见图5),其主要特征是在船首安装旋转轴承和转塔的外伸悬臂钢结构,该悬臂支撑转塔及滑环组结构使其远离水面。

图5 悬臂式外转塔系统

ECT一般安装在船首外侧,船体整体改造量小,船体舱容不受影响。转塔可单独建造并与船体悬臂梁结构总成,最终与FPSO船体一同进行安装,工期有优势。转塔检修、维护方便。但外伸悬臂结构一般较长,同时转塔位于水面之上使得柔性立管和脐带系统与转塔连接位置容易腐蚀并受波浪的影响较大。一般认为,ECT主要适用于浅海油田以及中等以下海况的作业区。

目前世界上最大的外转塔系统是由SOFEC公司设计建造的Fluminense FPSO悬臂式外转塔系统,它于2003年8月部署在巴西坎普斯湾的Bijupira and Salema油田,连接18根立管和脐带系统,采用聚酯缆张紧式系泊系统进行系泊定位。

2 内转塔单点系泊系统

在FPSO的单点系统中,内转塔系统的应用最为广泛。内转塔系统一般布置在船首或近船首的船中位置,转塔直径可根据船体能力和开发要求进行设计。内转塔以整体集成形式嵌入船体中,立管系统以及相关设备可以得到很好的保护。内转塔的存在对船体结构造成了影响,同时也减少了舱容。内转塔系泊FPSO的“风标效应”效果受内转塔在船上的相对位置的制约,在环境条件恶劣的海域部署的内转塔系统一般位于FPSO近船中位置并通过动力定位系统改善风标效应。

内转塔系统一般适用于中等到恶劣海况区以及深水区,多见于北海和中国南海。内转塔系统一般可分为永久式内转塔系统和可解脱内转塔系统两大类。

2.1 永久内转塔系泊系统

用于海上油田生产和储存原油的FPSO,在作业年限内极少离开作业油田。为保证开发作业的连续性,减少停产损失,油田作业者通常希望FPSO在作业年限内持续作业,永久内转塔系泊系统应运而生。永久内转塔系泊系统(见图6)大多采用百年一遇乃至于更高的海况(万年一遇)作为设计工况,以便系泊系统、船体强度以及立管系统即使在最恶劣海况下也能保证安全,从而保证FPSO在绝大多数工况下具有正常的作业能力。

图6 内转塔永久系泊系统[1]Fig.6 Permanent internal turret mooring system

永久内转塔系泊系统按照风标效应效果的不同,可分为顺应式内转塔(internal passive turret,IPT)和主动式内转塔(internal active turret,IAT),两者的最大区别在于旋转锁紧装置。IPT液体传输系统为多通道液体滑环,转塔转动不受约束。IAT装备液压装置可以在紧急情况下锁住单点,避免转动。

目前世界上最大的永久内转塔系泊系统为2007年应用在巴西坎普斯湾Marlim Leste油田的FPSO,该单点接纳柔性立管数量为75根,采用9根系泊缆实现系泊定位。

2.2 可解脱内转塔系泊系统

可解脱内转塔系泊系统具有快速的解脱与回接功能。在极端恶劣条件下,FPSO可以迅速解脱以规避危险海况,一般用于恶劣环境、季节性飓风区和冰区油气田开发。可解脱内转塔系泊系统多采用浮筒内转塔的形式,允许整个系泊系统先在海上与浮筒连接安装,FPSO就位后提升浮筒。FPSO建造-改装与系泊系统、立管铺设同时进行,系泊系统与立管系统整体回接FPSO,从而缩短了项目投产时间。

为了不影响FPSO在工作年限内的正常作业,近年来所使用的可解脱内转塔系泊系统也逐渐采用百年一遇海况乃至更高海况条件进行不解脱设计,从而使得可解脱内转塔系泊系统具备台风不解脱的能力。2002年7月投产的“南海奋进号”、2003年7月投产的“海洋石油111号”以及2014年8月投产的“海洋石油118号”,均采用了此种设计理念。

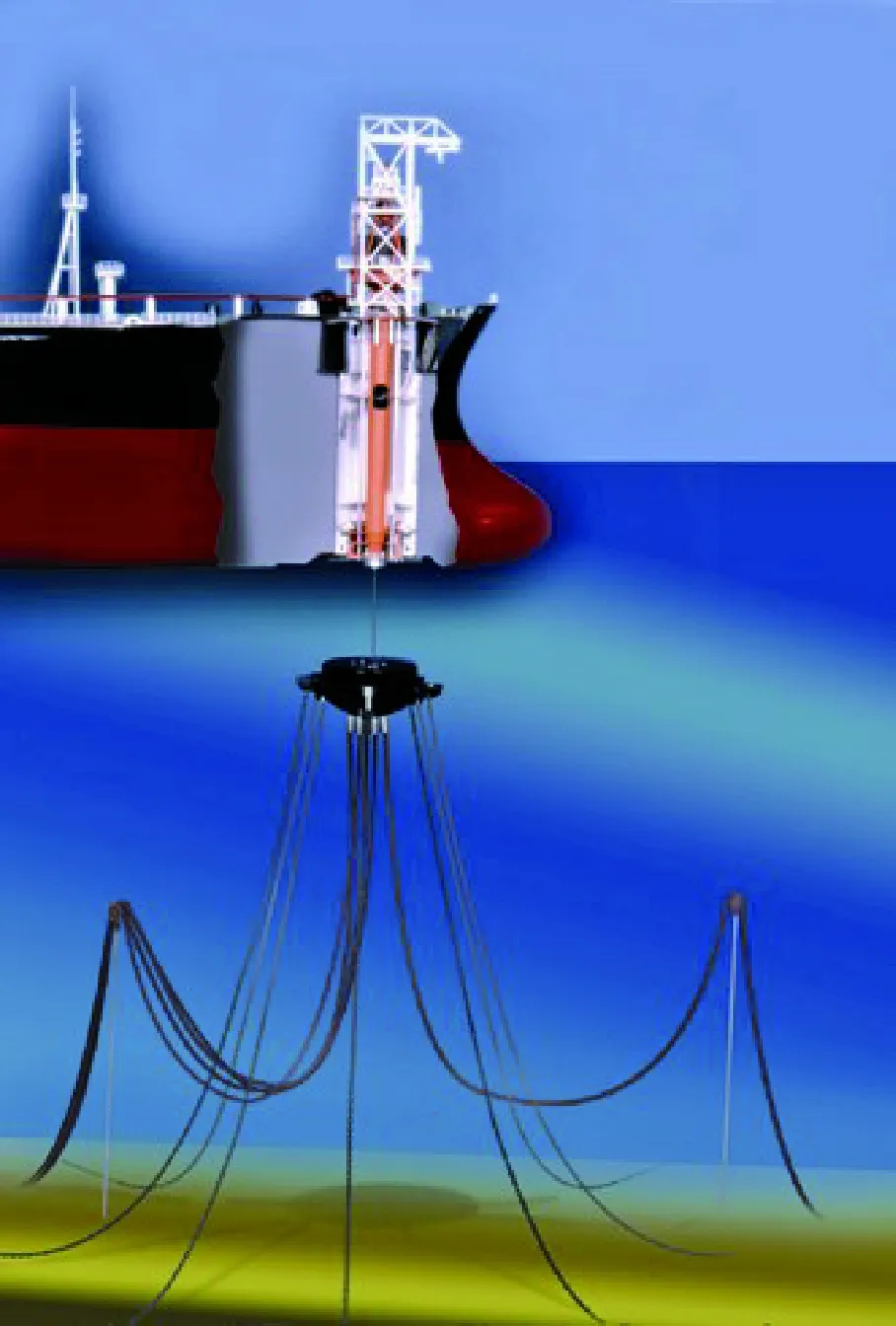

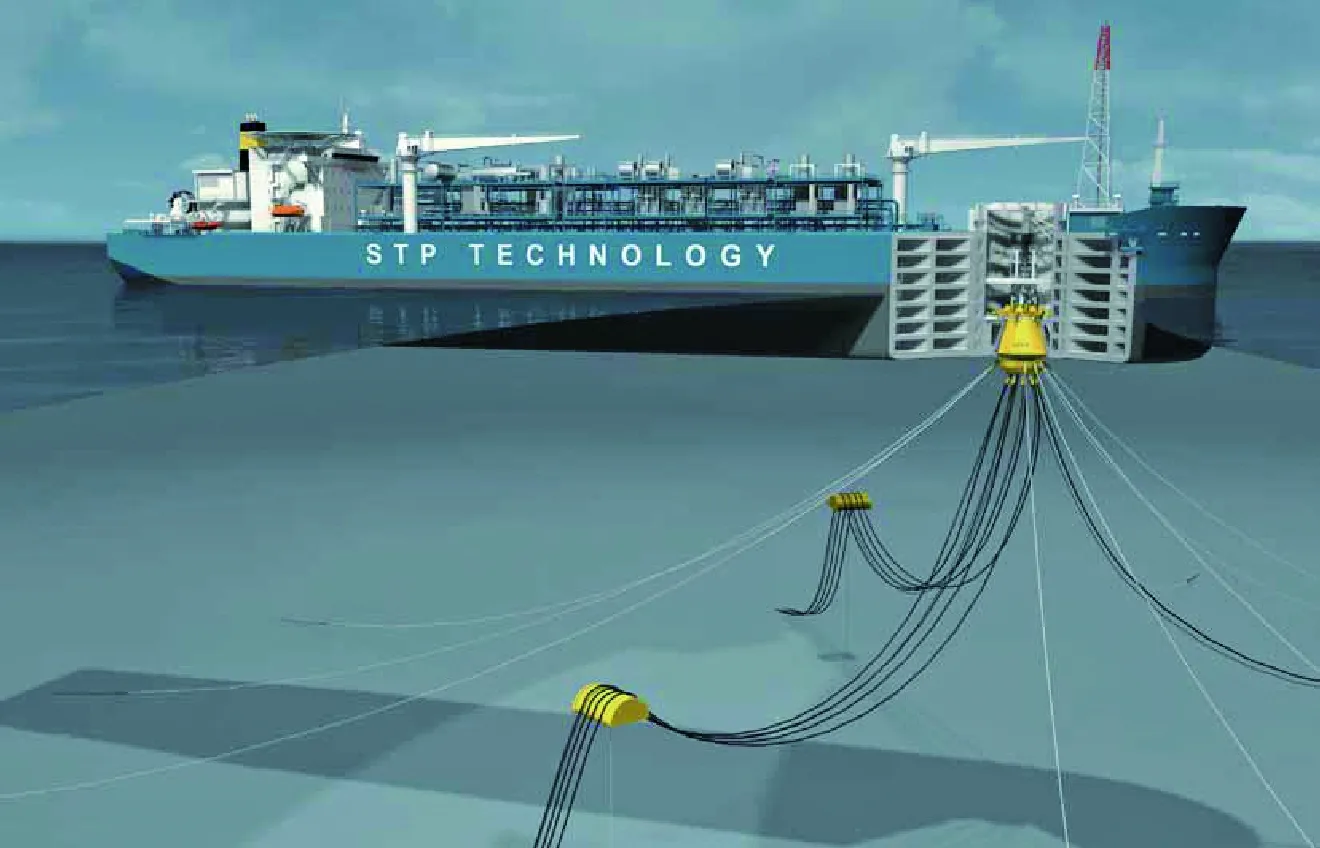

目前常见的可解脱内转塔系泊系统主要有三种,浮筒式转塔系泊系统(buoyant turret mooring, BTM)(见图7)、沉没式转塔装卸系统(submerged turret loading system, STL)和沉没式转塔生产系统(submerged turret loading production, STP)。

图7 浮筒式转塔系泊系统[1]

BTM由一个嵌入船首船体内部的内转塔系统和一个蝶形系泊浮筒组成,两者通过连接器连接。浮筒包括浮筒本体和系链台(chain table),浮筒提供足够的浮力以承受系泊腿和立管的垂向重量。系泊缆上端连接系链台,通过轴承传递载荷至系泊浮筒。当FPSO解脱时,连接器也解脱,浮筒由于系泊缆的垂向作用自然下沉至水面以下远离波浪主要能量范围的位置,以规避恶劣海况的影响。通常解脱后的浮筒连接浮标标记,回接作业时FPSO就位于浮筒上方,通过绞车经内转塔通道将浮筒拉起并与连接装置锁紧,从而完成浮筒回接作业。装备沉没式转塔生产系统的FPSO如图8所示。BTM出现较早,其管汇、液体旋转接头和其他关键性部件均位于船体甲板之上,便于维护;转塔的安装总成可在船坞内进行,以减少海上现场安装工作量。BTM的缺点是浮筒外露于FPSO船体外,位于船底下方,使得其在恶劣海况下受力较大,对单点轴承、船体改装设计有一定的挑战。

图8 装备沉没式转塔生产系统的FPSO(源自APL)[7]

STP由STL发展而来,1997年首次安装在中国陆丰22-1油田部署的FPSO上。它是STL转塔、系泊与多功能旋转接头相结合的产物,总成了系泊系统、转塔装置与旋转接头,其中旋转接头是STP系统的关键组成部分,它由液体滑环、电滑环、液压控制接头和电信号接头自下而上搭接而成,是井口油、水、气、信号和电力与船系统连接的唯一通道。

STP的主要特点有:

(1) 适用水深范围较广。

(2) 操作性能好,易于检修、维护。STP系泊系统的操作包含清管器的接收、液压系统、应急系统和原油滑环的清洗。系统操作除了故障时需人工控制外,多为自动控制或设有固定操作平台;STP系泊系统的浮筒和转塔均嵌入船体,能得到很好的保护,也便于检修、维护。

(3) 结构简单紧凑。STP系泊系统的转轴为被动旋转,无需驱动装置,该设计可更好地简化结构、优化布置;另外浮筒的结构、几何尺寸均为标准化设计。

(4) 立管和脐带系统所占的空间及数量可调节。

(5) 船体改装简易,结构影响小,且改装时间短、成本低。

STP具有布局紧凑、结构简单灵活的特点,适用于深水、浅水、浮冰区及需要快速解脱的作业环境,近年来得到了广泛应用,尤其在中国,至2014年,已有6个STP在南海服役。但STP系统的旋转接头位于船体内,在受到良好保护的同时也限制了滑环堆的大小,因而一般只适用于中小油田生产。

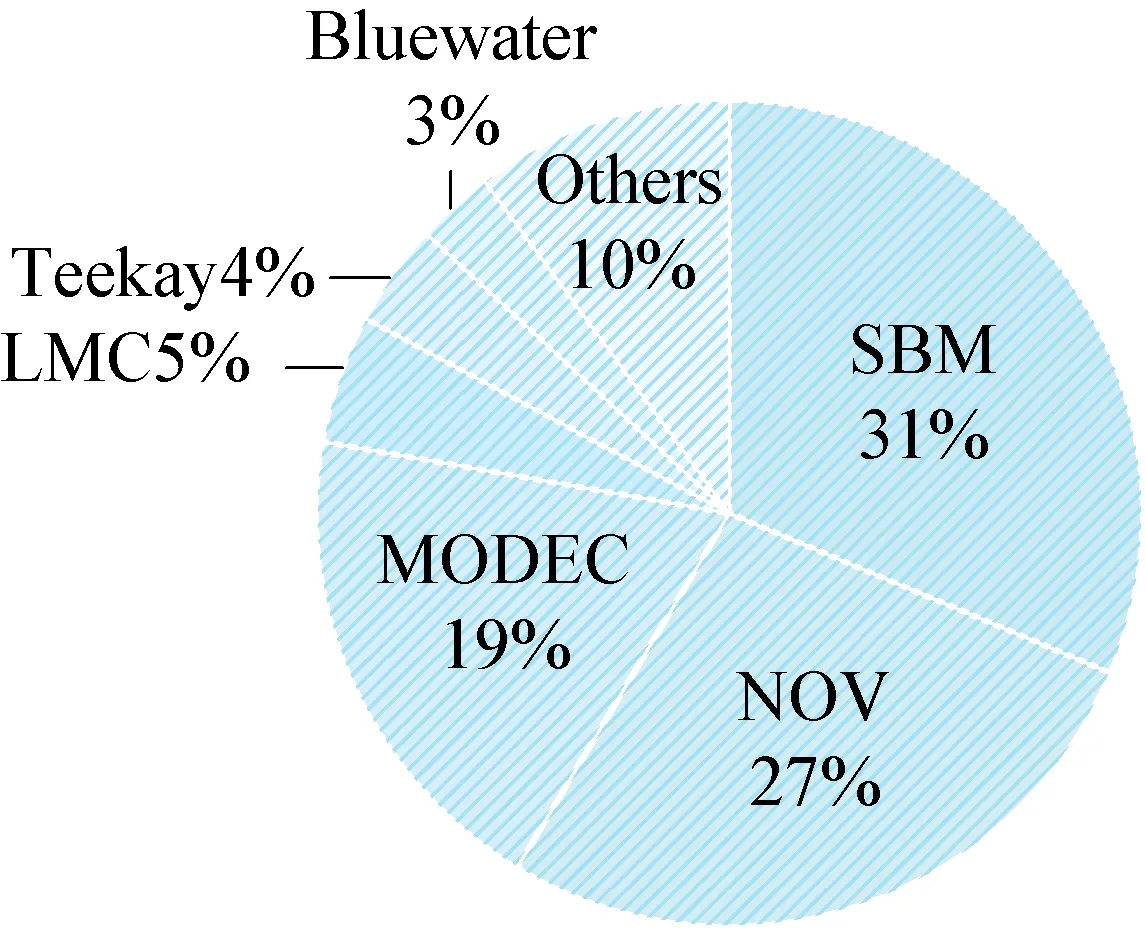

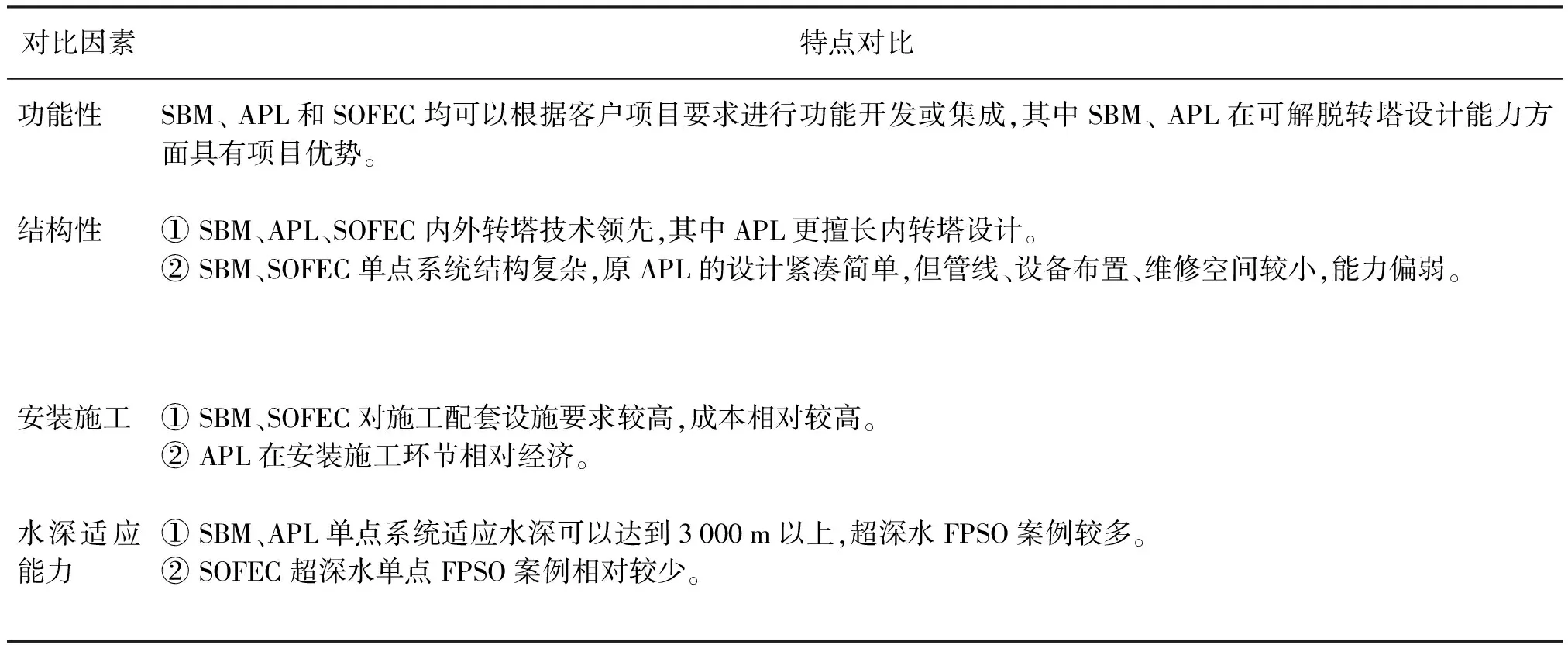

3 全球单点系统的主要供应商及主要可解脱内转塔单点系统

全球的转塔设计机构有SBM、 APL(母公司为NOV)、SOFEC(母公司为MODEC)、LMC(London Marine Consultants)、Teekay、 Bluewater等公司。2003—2018年,在全球深水领域FPSO转塔设计合同份额中,SBM、 NOV和MODEC三家公司共占据了市场份额的77%,其中SBM公司占比31%,NOV公司占比27%,MODEC公司占比19%,如图9所示。以上这三家企业均拥有转塔设计专利,表1对这三家公司的转塔系统特点进行了对比分析。

图9 FPSO转塔市场份额[3]Fig.9 FPSO turret market share

表1 主要国外品牌FPSO转塔系统特点分析Tab.1 Analysis of FPSO turret system characteristics of major foreign brands

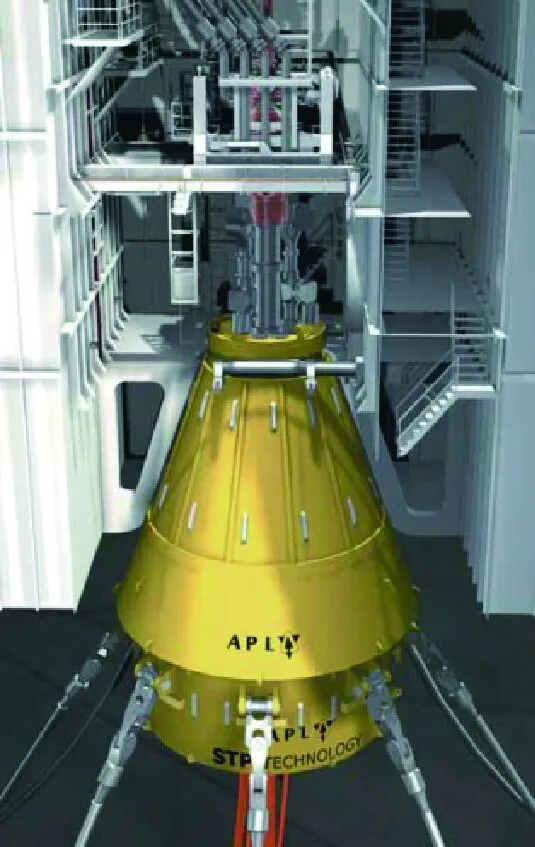

3.1 APL公司的STP

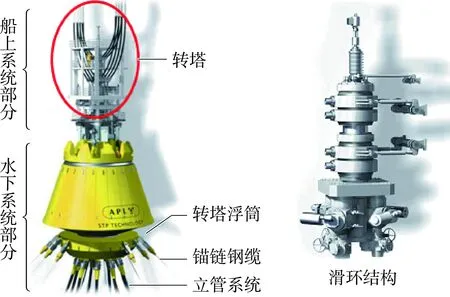

整个STP系泊系统分为两个主要部分,如图10所示。

图10 STP系泊系统结构分布[7]Fig.10 Structure distribution of STP mooring system

(1) 水下系统: 主要由转塔浮筒、系泊锚链钢缆、立管系统等组成,并将STP与海底连接。

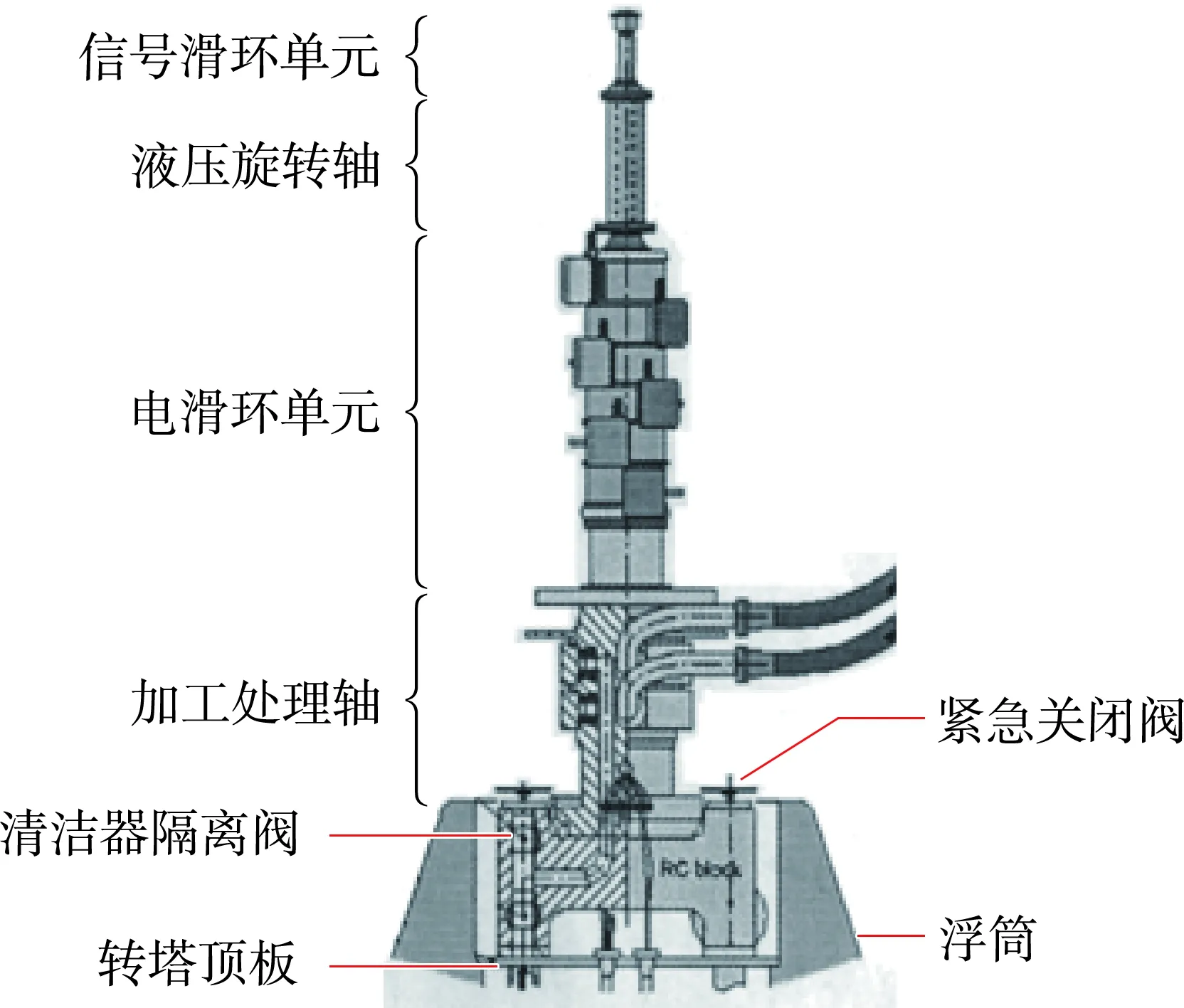

(2) 船上系统: 由安装于FPSO上的滑环堆总成、接头、提升装置、液压锁紧装置等用于操作控制STP的部分组成。转塔部分的构成如图11所示,包括信号滑环单元、液压旋转轴、电滑环单元、加工处理轴等部分组成。

图11 STP转塔构成[7]Fig.11 STP turret composition

3.2 SBM公司的可解脱内转塔单点系统

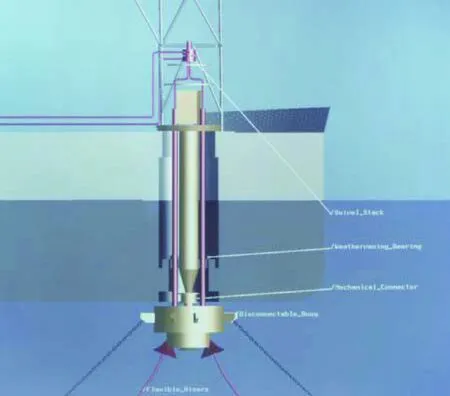

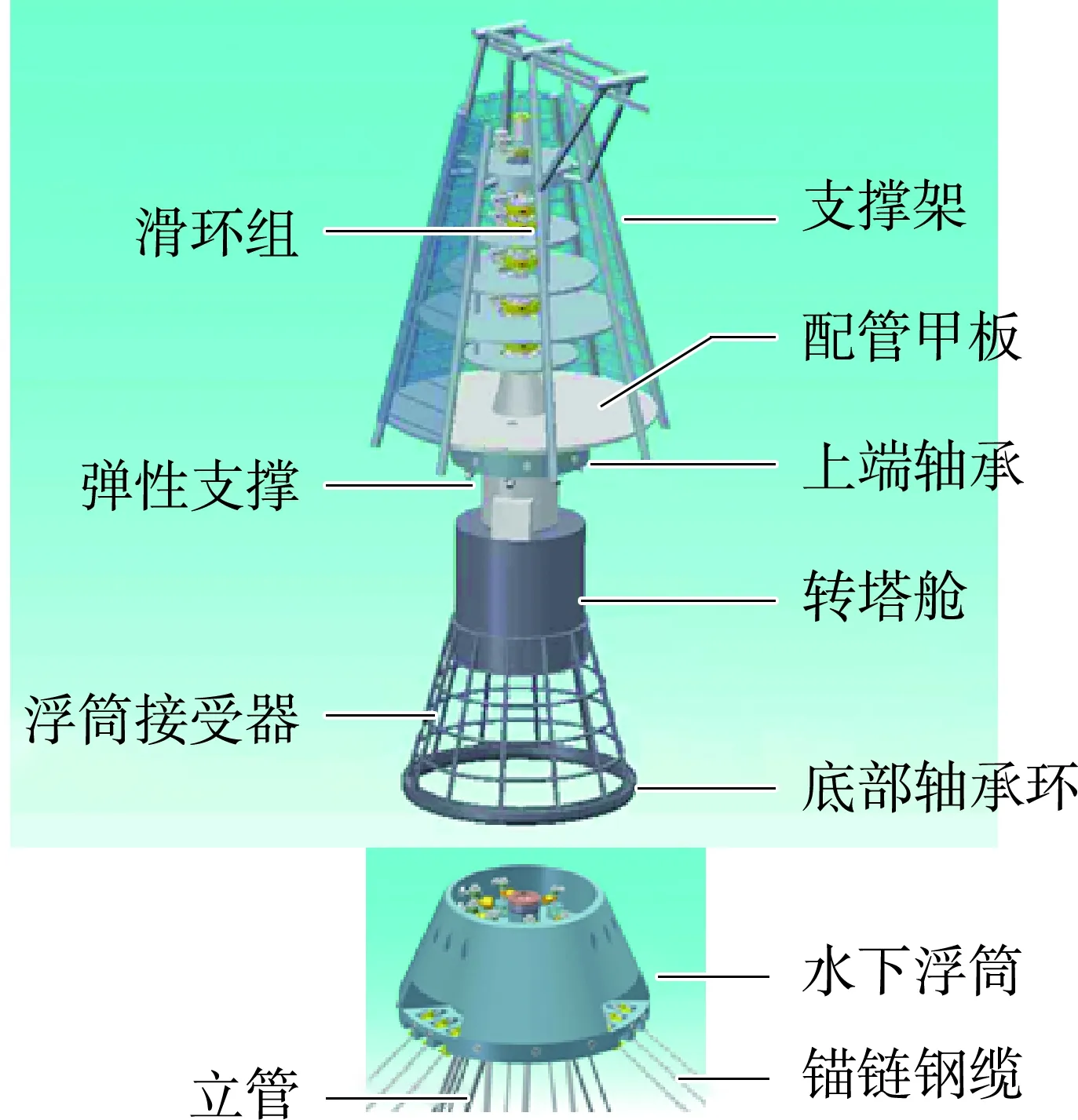

图12所示为2003年SBM公司为加拿大纽芬兰海域的White Rose设计的可解脱内转塔单点系统,该系统连接12根立管,可适应有义波高15.5 m,谱峰周期12~16 s的海况。与STP相比,SBM公司的水下浮筒旋转轴部分相对较高。该系统基本结构由位于船体甲板上的滑环堆及附属设备(包括滑环组、支撑架、配管甲板)、转塔舱(上端轴承、弹性支撑、浮筒接收器等)和水下浮筒组成。

(a)

(b)

2016年9月,服役于美国墨西哥湾Stone油田的Turritella FPSO服役水深为2 900 m,是目前世界上服役水深最深的浮式生产平台。该FPSO采用SBM公司的可解脱内转塔单点系统(见图13),浮筒直径为25 m,高25 m重3 150吨,是目前世界上最大的可解脱浮筒,如图13所示。

图13 SBM公司研制的Turritella FPSO可解脱单点系统[5]Fig.13 Turritella FPSO with disconnectable IT mooring system developed by SBM

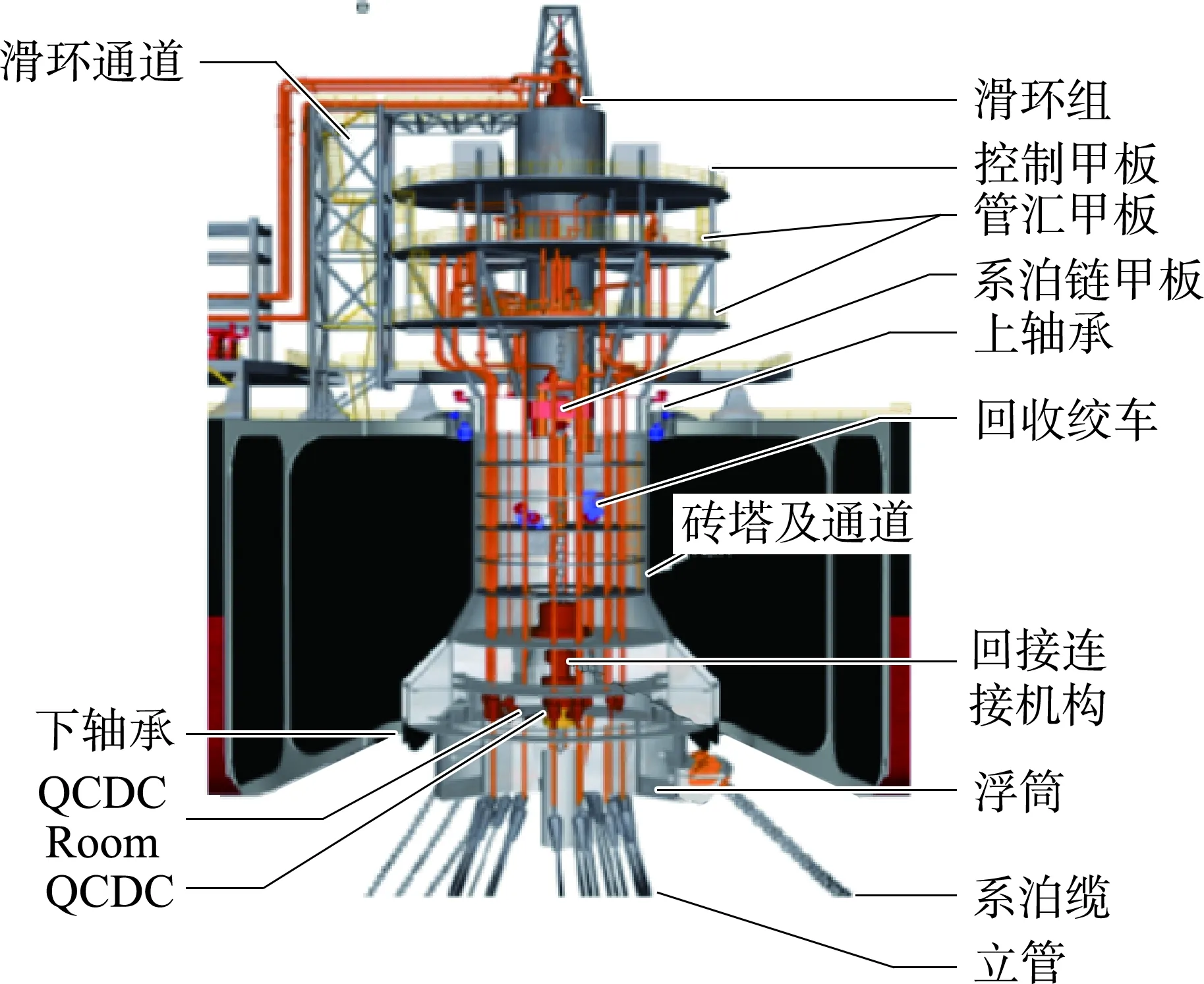

3.3 SOFEC公司的可解脱内转塔单点系统

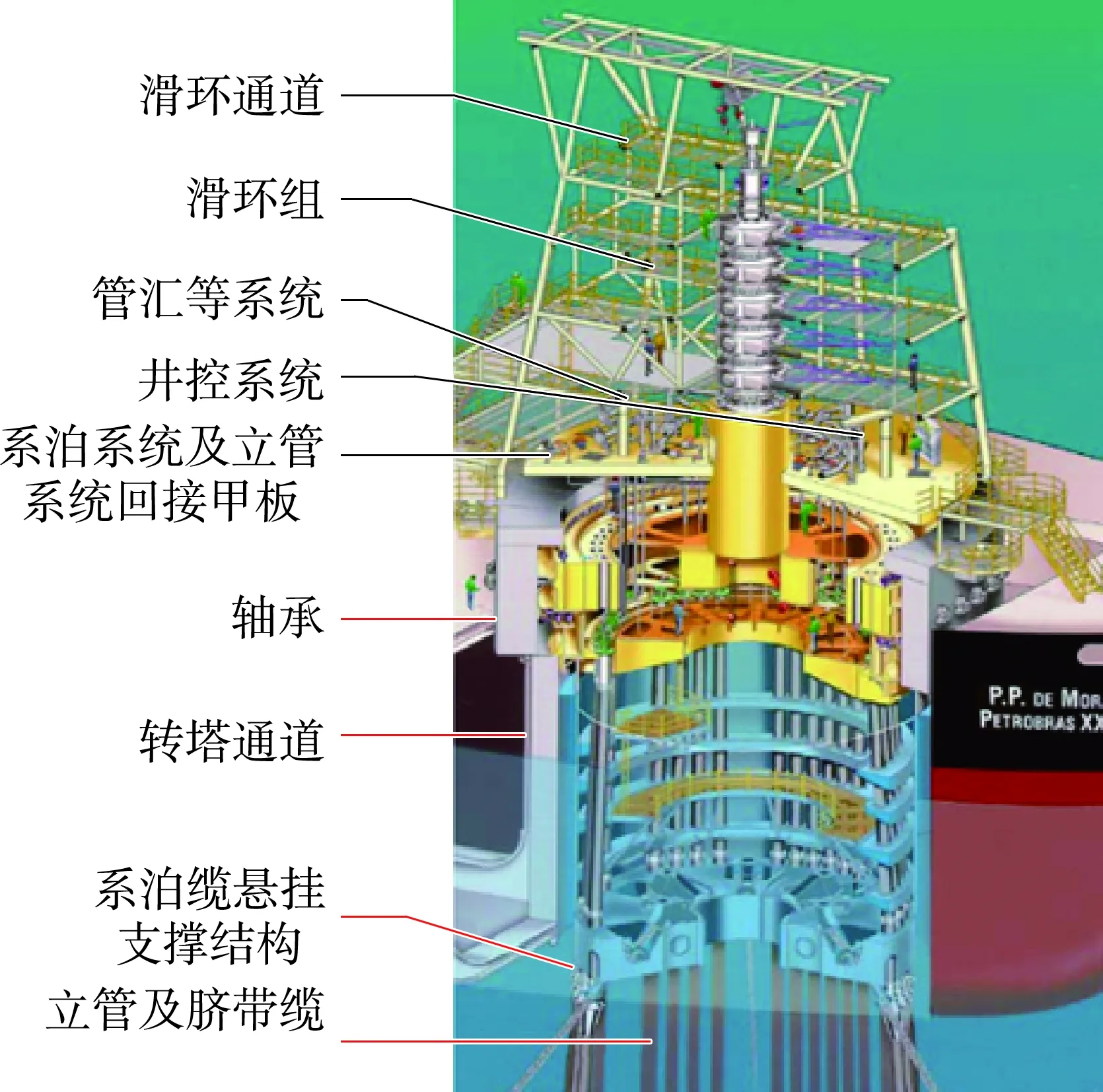

SOFEC公司研制的可解脱内转塔单点系统相比STP,其转塔的体积较大,在FPSO甲板以上有四层甲板用于布置滑环堆、井控设备以及其他控制设备。从结构强度来看,其比STP和SBM公司研制的可解脱内转塔单点系统更强一些。它的基本构造如图14所示。

图14 SOFEC公司研制的可解脱内转塔单点系统组成[1]Fig.14 Composition of disconnectable IT mooring system developed by SOFEC

4 世界范围内FPSO分布特点与关键技术

4.1 世界范围内FPSO分布特点

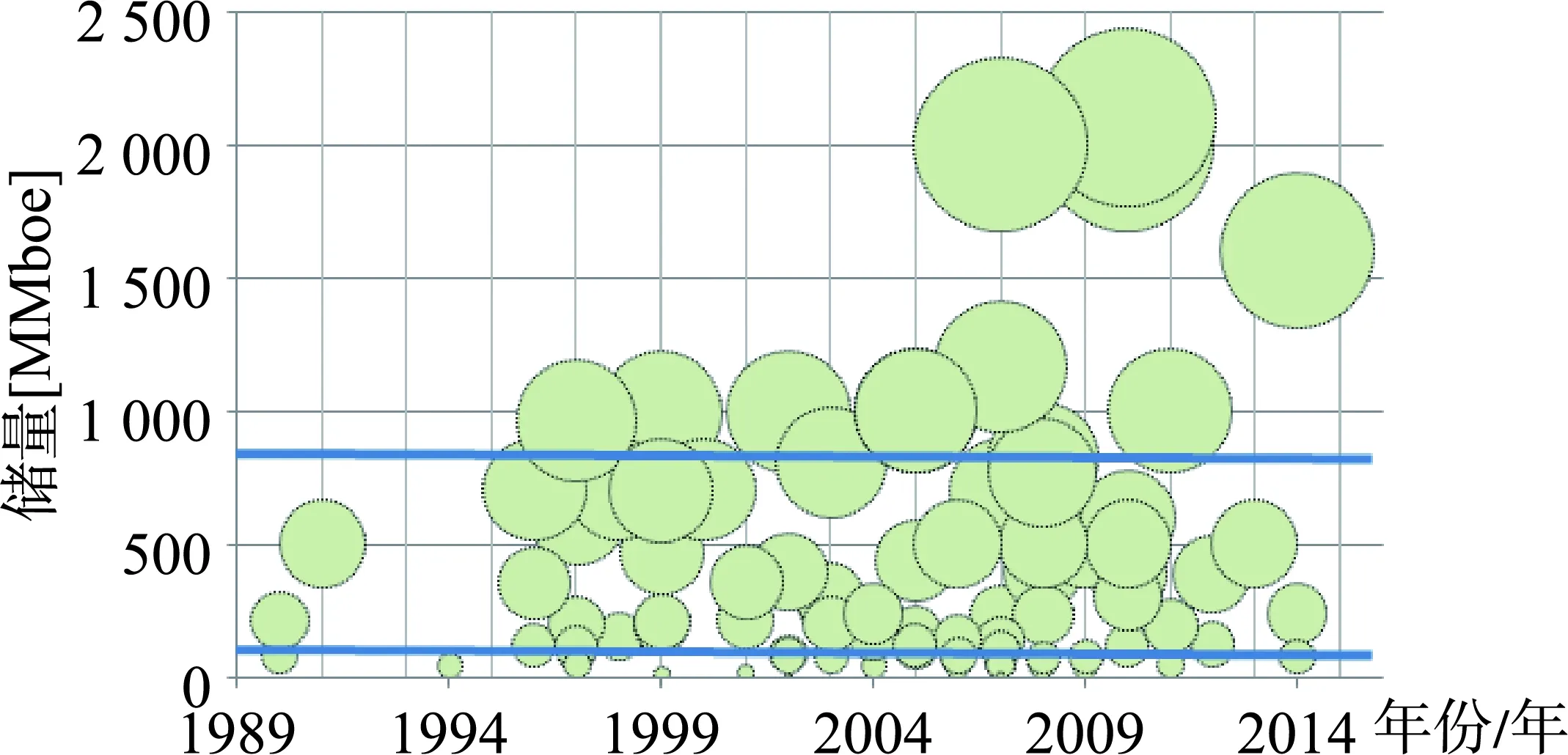

本文统计了当前处于服役状态的160余艘FPSO开发油田的储量及对应吨位情况,便于从整体上考察当前FPSO的应用情况[3,4]。

(1) 使用FPSO进行开发的油田规模涵盖了大、中、小三种,体现出FPSO具有非常良好的适应性,能够完成不同储量的油田开发需求。

(2) 当前使用FPSO进行开发的油田规模以中、小型为主,这跟海上油田勘探发现的特点有关,大型特大型的整装油田发现比较少。

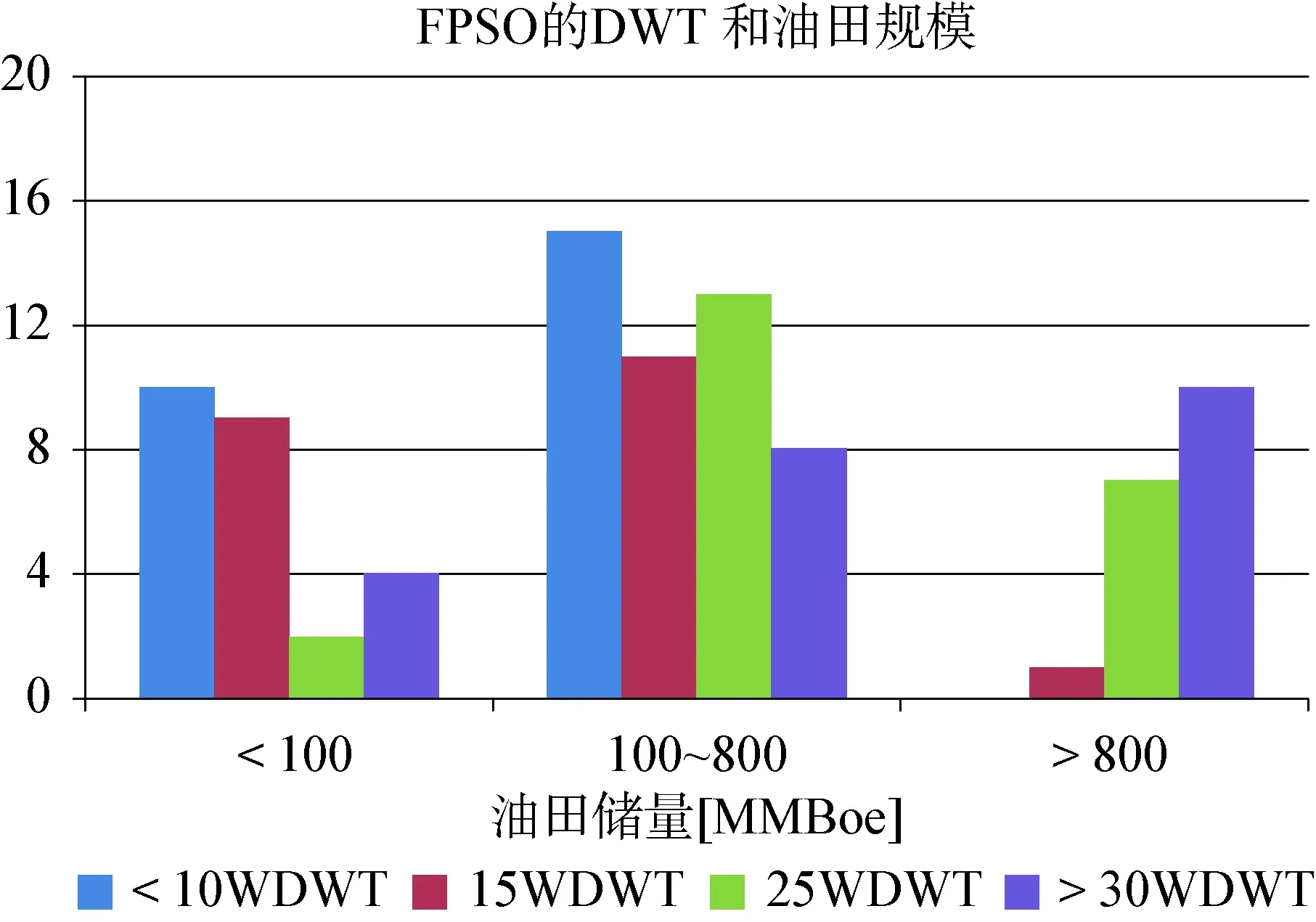

(3) 油田储量规模在一定程度上决定了FPSO的吨位情况,小于15万吨的FPSO能够适应中、小油田的开发要求,中、大型油田开发则需要25万吨以上的FPSO。

(a)

(b)图15(a)FPSO服役油田规模分布(b)FPSO吨位与油田规模的关系(下)[3,4]Fig.15 (a) FPSO seroiced oil field reserve distribution (b) Relationship between FPSO’s DWT and field reserve

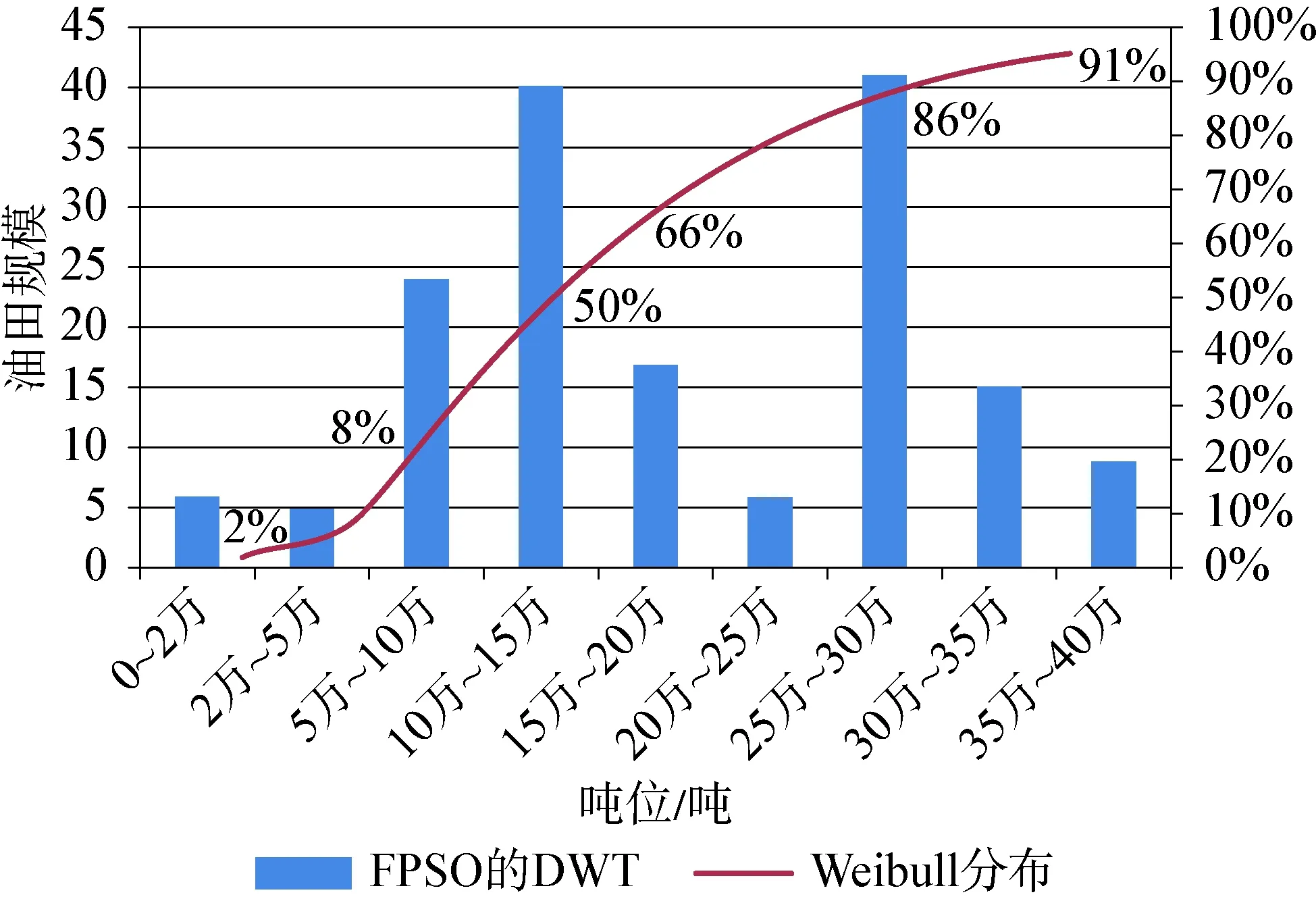

与前面所述油田规模相对应的是当前FPSO吨位以15万吨以下为主,数量占总数的50%。大型FPSO占总数的20%。从具体吨位来看,主要集中在10万~15万吨和25万~30万吨(见图16)。

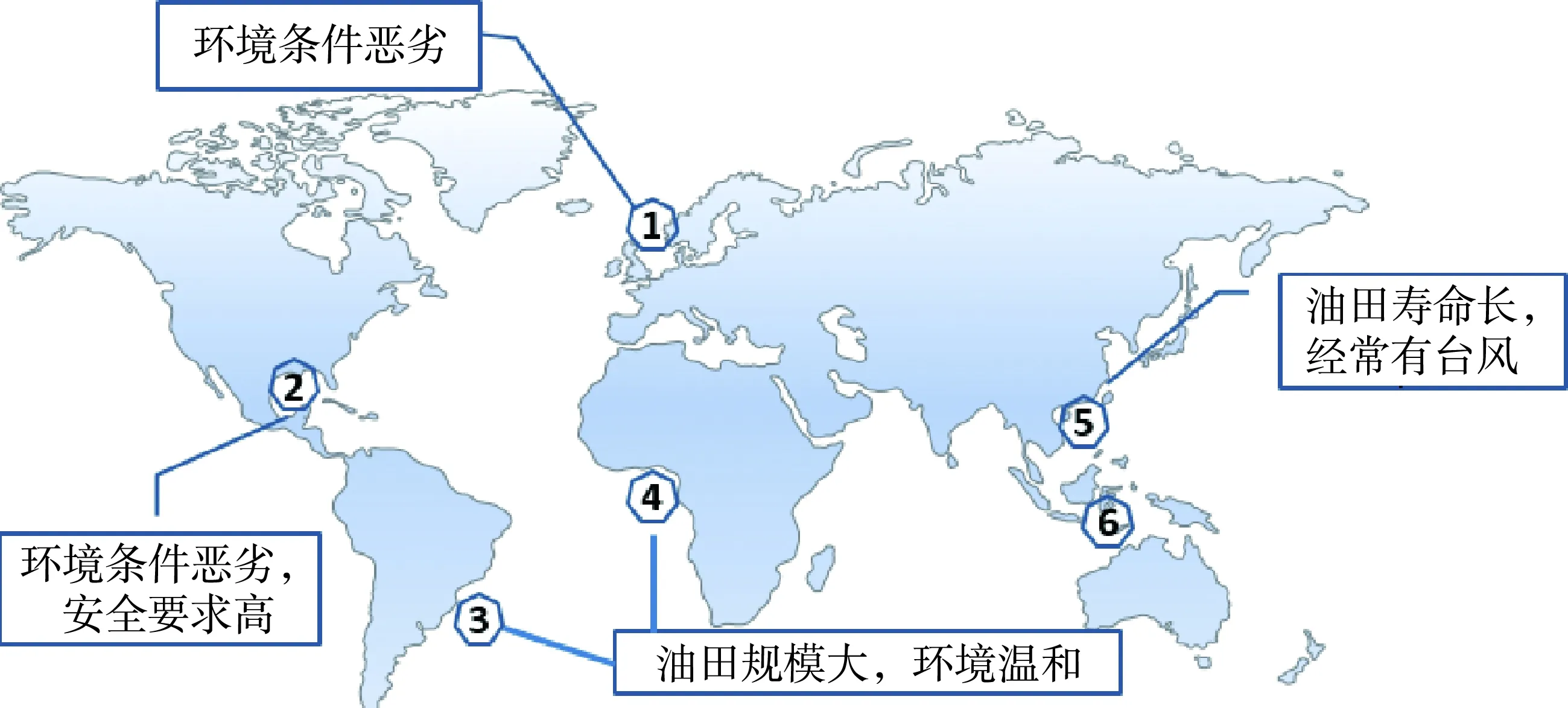

具体到各个海区FPSO的应用情况如下:

(1) 西非、巴西、亚太、北海是当前最主要的FPSO应用区域,基本上各占据总数的1/4。受多方面因素影响,墨西哥湾尤其是美国墨西哥湾,FPSO应用得较少,但近年来取得了突破。

(2) 从应用FPSO的油田储量来看,北海、亚太以中、小型油田为主,相应的,FPSO吨位也以15万吨为主;巴西、西非近年来发现了多个大型油田,应用FPSO进行开发的油田储量以大、中型为主,相应FPSO吨位也以大型为主。

(3) 从FPSO类型来看,北海以新造FPSO为主,巴西以改造FPSO为主,其他地区新建FPSO与改造FPSO均有应用,这除了与油田开发方案有关以外,更多地取决于当地的环境条件。

如图17所示本文比较了6个典型海区的环境条件与对应FPSO部署特点。

图16 FPSO吨位分布[3]Fig.16 Distribution of FPSO’s DWT

图17 FPSO主要应用海域环境特点与对应FPSO部署特点

(1) 北海,尤其是临近北大西洋的海域环境条件非常恶劣,FPSO须采用内转塔形式来实现风向标效应。为了更好地传递系泊载荷,内转塔通常位于结构较强的船中附近,一般可配以动力定位系统来更好地实现风向标效果。这要求FPSO根据环境条件要求、内转塔位置要求进行针对性的设计。该海域的FPSO绝大多数为新建可解脱内转塔FPSO。

(2) 墨西哥湾南部环境较为温和,且以浅水油田为主,这里应用的FPSO多为外转塔改装FPSO。一方面美国墨西哥湾沿岸环境恶劣,该海域开发程度较高,对于FPSO的需求较低。另一方面由于FPSO在一定时间内会存储大量易燃易爆品,并与人同处一艘船,因此相关监管部门对于FPSO的安全性存在一定的疑虑。近年来,FPSO在美国墨西哥湾的应用取得了突破。2012年,BW FPSO在此部署,其形式为内转塔油轮改装的FPSO。为了满足相关安全要求,该FPSO为可解脱式,这也将是FPSO在美国墨西哥湾应用的趋势。

(3) 巴西海域环境温和,温和的环境条件对于系泊系统和船体结构要求不高,这里应用的FPSO以油轮改造为主,多采用散布式系泊与外转塔系泊。

(4) 西非的情况与巴西沿岸类似,不同的是该海域有涌浪环境的存在,该海域的FPSO既有油轮改造的,也有一定数量新建的,多采用散布式系泊。

(5) 中国南海北部环境恶劣,常有台风过境,油田生产时间较长,以15万吨级的新造FPSO为主,一般为能够抵抗极端环境的不可解脱内转塔FPSO,但随着近年来极端台风的增多,新投产的FPSO多具备快速解脱装置,一方面在一般极端环境下能保证不停产,另一方面在特别极端环境来临时能解脱,以保证安全。

(6) 亚太其他地区环境条件都较为温和,故多应用外转塔、内转塔油轮改造FPSO。

4.2 中国部署的FPSO情况

中国是FPSO的应用大国,中海油现拥有17艘FPSO,在今后南海油气田开发过程中,FPSO是不可缺乏的开发模式,但是在FPSO单点技术方面,国内企业的研究仍处于前期。单点的设计和制造能力基本都掌握在SBM、 NOV、 SOFEC、 Bluewater等国外企业手中。由于技术壁垒较高,并已形成品牌和案例效应,因此这些公司已经形成了单点市场的寡头垄断。

突破单点设计技术,开展单点系统深化研究,最终实现单点产品国产化是中国南海开发的迫切需要。单点系统具有高科技、高投资、高风险、高回报的特点。如大型单点投资额度高达数亿美元,经济效益巨大。掌握单点技术和国产化是实现“降本增效”的有效途径,也是国内企业步入国际FPSO总包项目的必要条件。

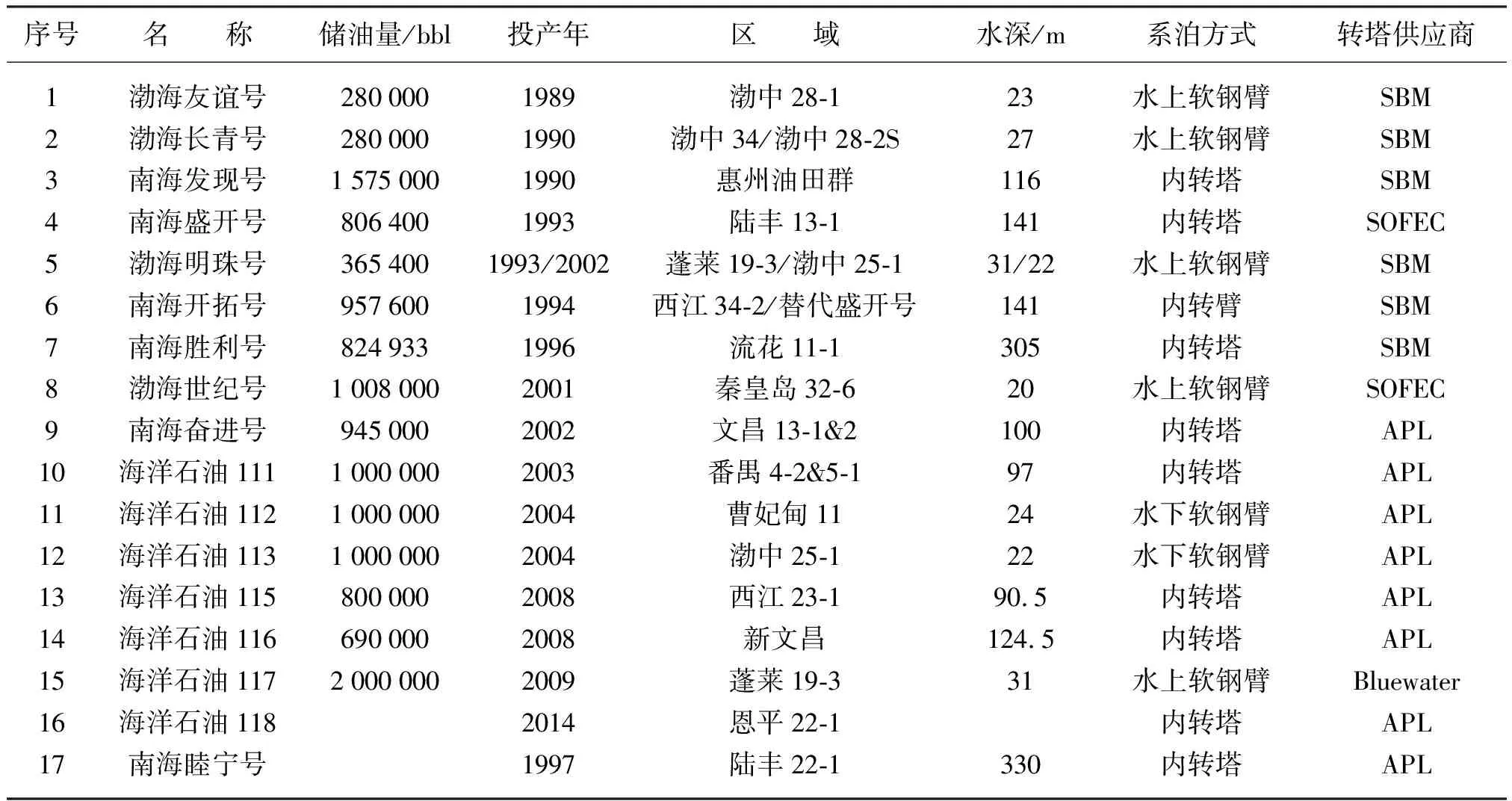

FPSO是我国南海的油田开发中主流的生产方式。目前,中海油拥有世界上最大的FPSO船队。“渤海友谊号”是我国自己建造的第一艘FPSO,于1989年投产,用于开发渤海湾BZ(渤中)28-1油田。紧随着“渤海长青号”“渤海明珠号”“渤海世纪号”“海洋石油112”和“海洋石油113”相继在渤海湾投入使用。中海油FPSO的布署基本情况如表2所示。目前,我国在南海部署(包括部署过及计划部署)的FPSO全部为内转塔FPSO,其中绝大多数是新建的,可解脱单点系统全部为APL公司(现NOV公司)的产品。

表2 我国境内现有FPSO统计

4.3 内转塔单点系统关键技术与国产化

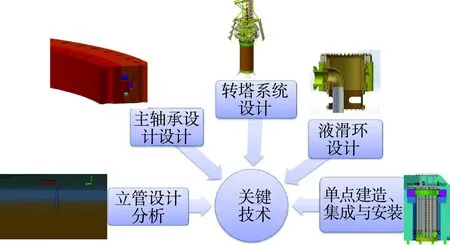

内转塔单点系统的关键技术如图18所示,主要包括立管设计分析、转塔系统设计、液体滑环设计、主轴承设计、单点系统建造集成。立管设计分析须根据油田生产要求以及总体开发要求进行布置和设计。转塔系统应根据系泊系统、船体特点、油田生产要求进行总体布置设计、设备选型、单点结构分析和龙门结构分析等,并将设计载荷提供给滑环供应商和轴承供应商。滑环与轴承供应商应根据设计要求进行产品设计。

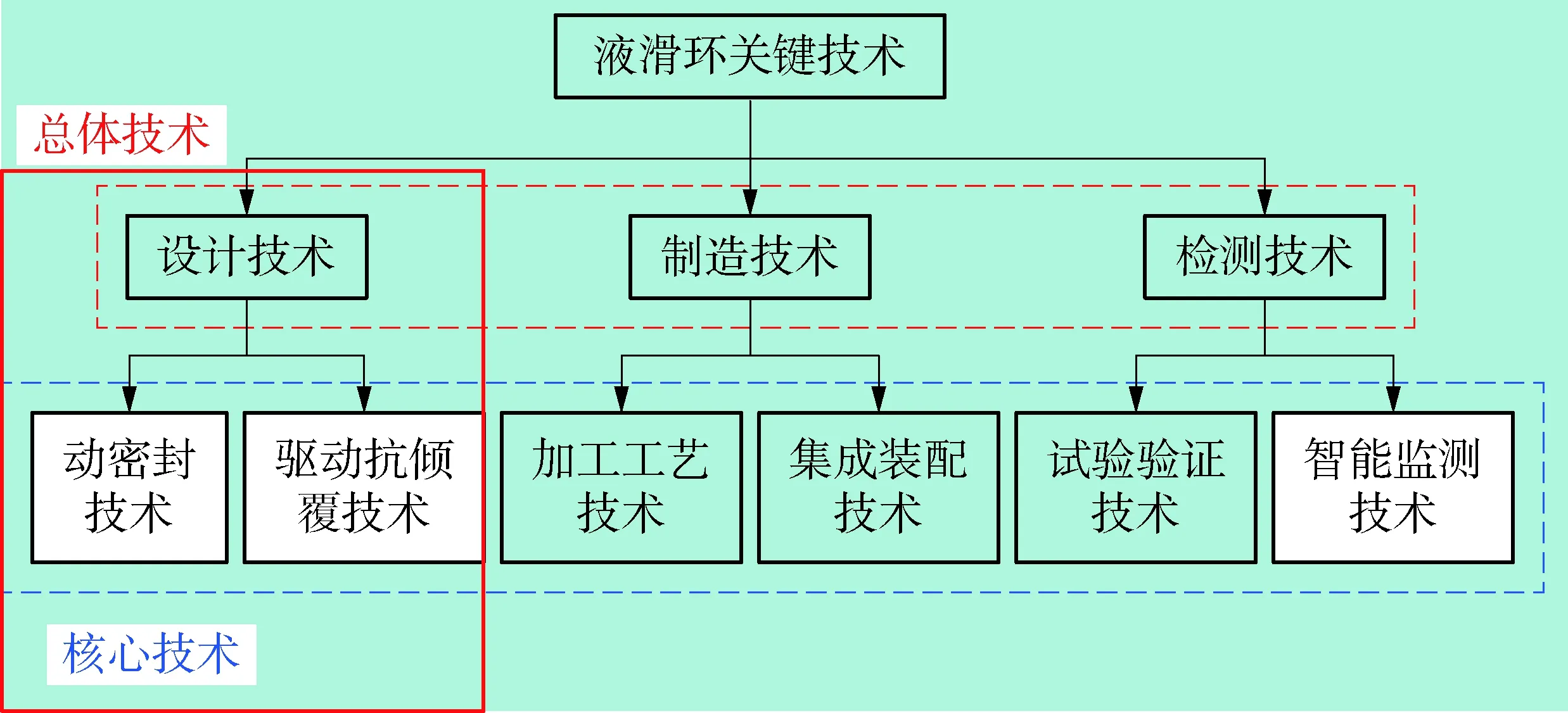

滑环系统特别是液体滑环系统是单点系统的最核心部件。液体滑环系统的关键技术包括设计技术、制造技术与检测技术。最核心的技术是动密封技术、驱动抗倾覆技术与智能检测技术。

图18 内转塔单点系统关键技术Fig.18 key technology of sigle point system of IT

图19 液滑环关键技术

北京高泰公司在内转塔单点系统设计领域深耕多年,基本掌握了单点总体设计、单点系泊系统设计、单点系统载荷设计技术,通过恩平FPSO单点系统基本设计、参与文莱CALM单点的EPCI总包以及相关科研项目,积累了一定的单点工程经验,并初步打通了可靠的单点系统上下游产品供应链。

在关键设备领域,国内液滑环制造商已经能够完成相关设计工作,在制造方面与检测方面均能够达到设计要求,但还缺乏相关试验的验证。国内顶尖的轴承厂商具备世界级的设计制造能力,在单点轴承领域,国内厂商完全能够满足要求。

目前,内转塔单点系统(包括可解脱内转塔单点系统)具备了初步的国产化能力,系统总成、建造与试验是未来内转塔单点系统国产化的最大挑战。

5 结 语

目前,世界范围内单点系统还处于专利技术垄断的阶段。中国境内部署的FPSO数量位居世界第四,而这些处于运行状态的FPSO上所安装的单点系统均为国外产品。作为FPSO建设工程中附加值最高的产品,单点系统无疑是体现一个国家海洋工程制造业水平的尖端产品。单点系统的国产化是建设海洋强国,保证国家能源安全,提高国内海洋工程制造业水平所需要重点研发和攻关的产品。

可喜的是,目前国内在液滑环、小直径液体滑环、轴承产品以及CALM总装上已经取得了部分突破,在内转塔系统设计领域已经能够达到基本设计深度,国内相关配套厂商的产品在技术指标上已经能够满足要求。相信未来单点系统的国产化、大型化一定能够取得突破,更好地支撑国内海洋油气和海洋工程行业的发展。