一模块化布齿的新型PDC钻头破岩特性

2015-03-24田家林付传红庞小林朱永豪

田家林, 付传红, 杨 琳, 庞小林, 杨 志, 李 友, 朱永豪

(1.西南石油大学机电工程学院,四川成都 610500; 2.西南交通大学机械工程学院,四川成都 610031)

一模块化布齿的新型PDC钻头破岩特性

田家林1,2, 付传红1, 杨 琳1, 庞小林1, 杨 志1, 李 友1, 朱永豪1

(1.西南石油大学机电工程学院,四川成都 610500; 2.西南交通大学机械工程学院,四川成都 610031)

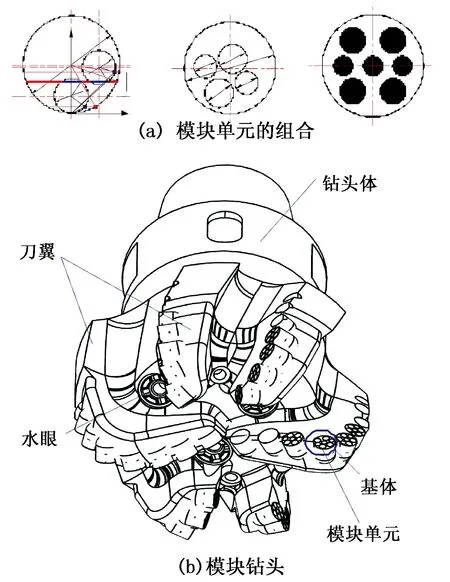

针对现有PDC钻头破岩过程中比压会随着磨损增加而迅速减小的特点,设计一种比压可控的模块化PDC钻头(模块钻头)。首先进行模块钻头切削单元布置方法设计,分析和优化钻头的有效切削刃长,在此基础上建立模块钻头切削齿破岩过程的力学模型,分析切削面积、切削深度、切削齿半径、载荷之间的关系。通过对比现场试验与算例结果,验证模块钻头的破岩特性。研究结果表明:模块钻头能减小有效切削刃长,保证切削单元的钻进比压,增加切削齿的切削深度、切削面积和切削载荷,提高钻头的有效破岩体积,增加钻头的总进尺。通过模块化布齿设计布置,模块钻头可填补常规PDC钻头与孕镶钻头之间的空白。

钻井; PDC钻头; 切削单元; 破岩; 机械钻速; 使用寿命

PDC钻头破岩钻进初期与岩石接触的切削齿有效刃长较短,比压较大,机械钻速高;随着磨损量和有效切削刃长增加,比压减小、机械钻速降低。以圆形复合片切削单元为例,破岩初期磨损线长为零[1],钻进过程切削刃长不断增加,导致比压迅速下降,会急剧降低岩石破碎效率和钻进效率。通过模拟钻头上切削齿的切削断面形状、重叠切削状态等研究切削面积、切削弧长、切削齿角度对破岩的影响[2-3],通过改变切削齿的尺寸、后倾角和布齿密度等研究PDC钻头的破岩效率[4-5],根据设计的具有混合射流特点的钻头研究射流钻头结构对破岩特性的影响[6-7],分析在高温高压下改变材料的性能和选用不同金刚石材料对PDC钻头耐磨性的影响[8-11],使用自吸环空流体式自激振荡器和扭力冲击器等井下工具产生不同形式的振动提高破岩效果[12-14],但这些方法没有改变钻头磨损量增加使比压迅速下降,导致切削齿不能有效吃入的问题。基于以上情况,笔者设计一种比压可控的模块化布齿的新型PDC钻头(模块钻头),建立切削齿破岩过程力学模型,采用不同的钻压、模块钻头结构、切削齿参数、岩石性能参数进行现场试验。

1 结构设计与破岩力学分析模型

图1 模块钻头设计Fig.1 Modular drill bit design

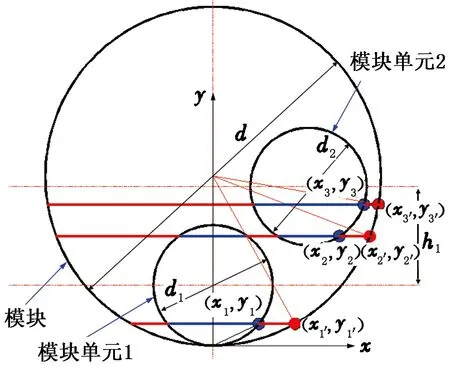

图2 模块设计方案Fig.2 Program of modular design

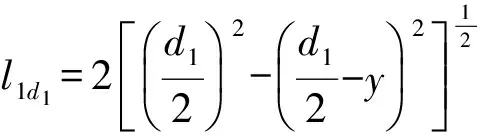

(1)

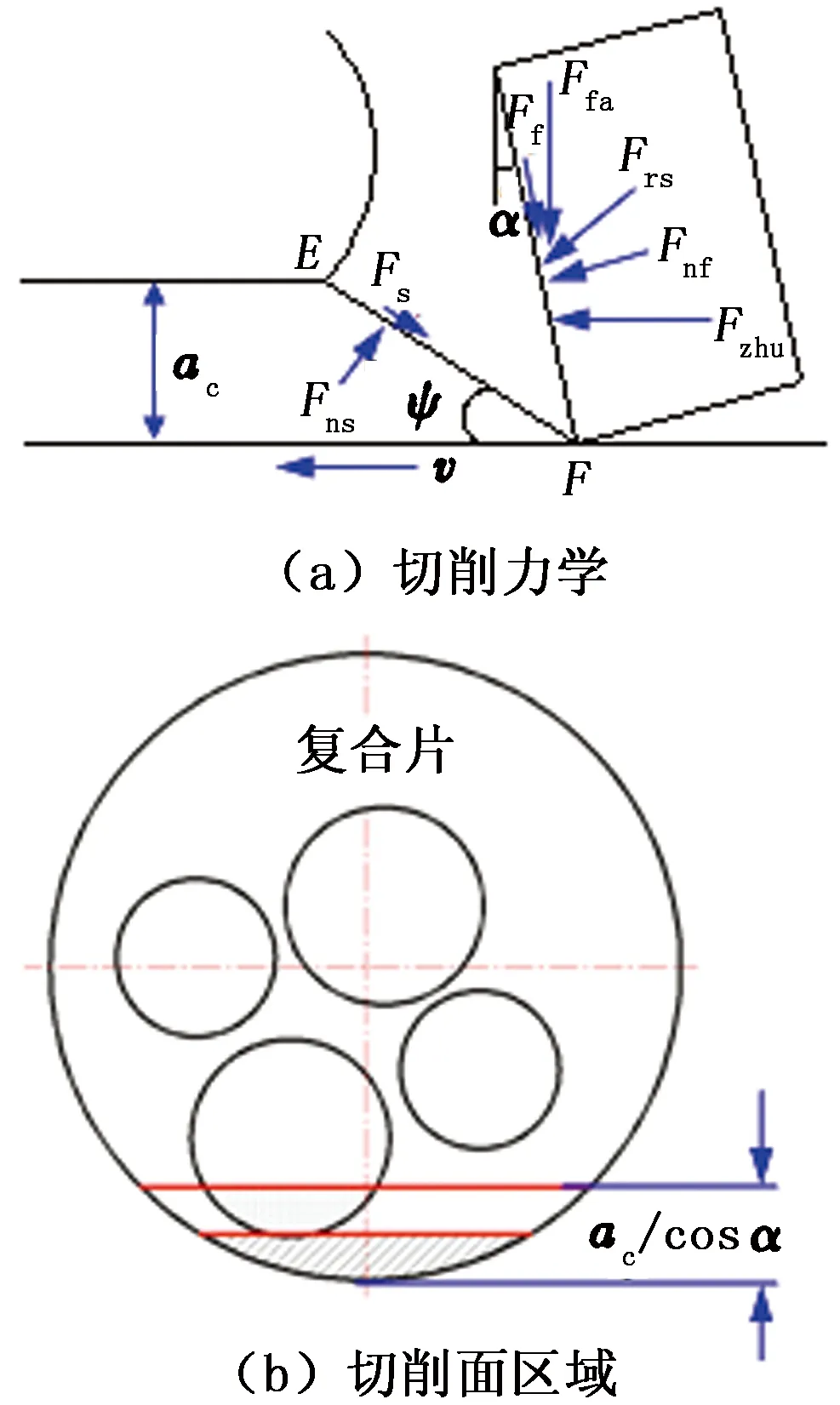

对于直径为d的切削模块,推导出点(x1′,y1′)对应的有效切削刃长为

(2)

(3)

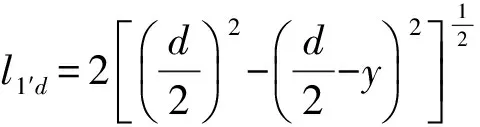

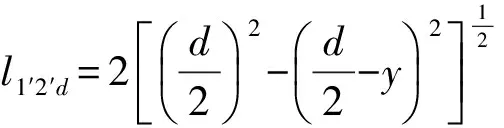

对于直径为d的切削模块,推导出点(x2′,y2′)对应的有效切削刃长为

(4)

(5)

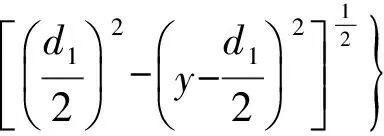

对于直径为d的切削模块,推导出点(x3′,y3′)对应的有效切削刃长为

(6)

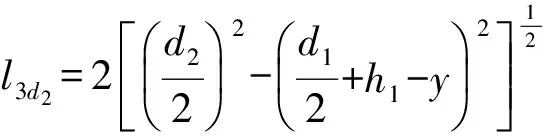

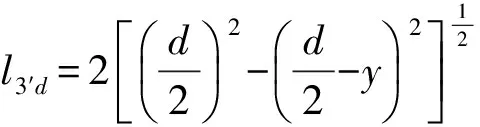

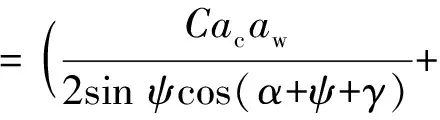

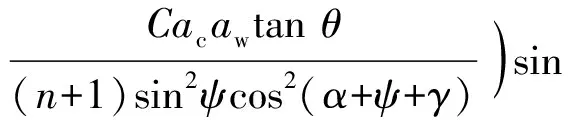

在钻压、倾斜角、侧转角等因素的影响下,切削刃长变化最终体现在钻头的切削力与切削面积的关系中。为了进行模块钻头切削岩石受力分析、计算切削载荷和切削面积,建立切削模型如图3所示。

图3 岩石的切削模型Fig.3 Rock cutting model

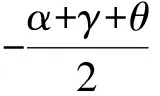

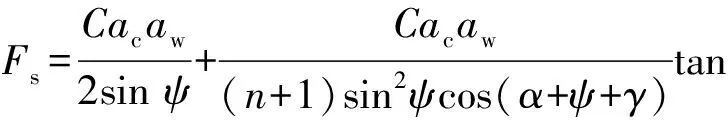

切削齿与岩石的接触面上存在摩擦阻力Ff、岩屑对前刀面的正压力Fnf、剪切面EF上的正压力Fns。设侧倾角为β,刀具与岩石之间的摩擦角为γ,切削齿的前倾角为α,岩石的剪切滑移面为S,岩石剪切破裂角为ψ,岩石的内摩擦角为θ,可导出剪切破裂角ψ为

(7)

剪切滑移面面积S为

S=EF×aw.

其中

EF=ac/sinψ.

(8)

式中,aw为切削宽度,mm。

剪切平面的剪切力Fs为

(9)

式中,ac为切削深度,mm;C为岩石内聚力,MPa;n为应力分布系数,与切削齿的前倾角有关,n=11.3-0.18α。

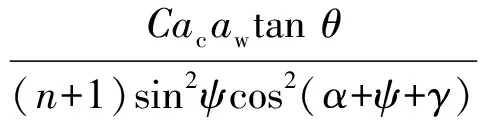

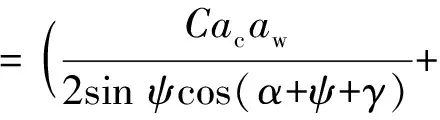

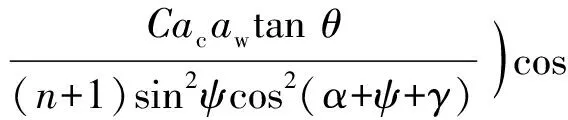

由图3中的几何关系可求得剪切平面上的合力与剪切力的关系:

(10)

将剪切面上的合力进行投影可以得到主切削力Fzhu和切削平面上的法向力Ffa为

(11)

(12)

PDC钻头切削面的几何形状直接影响切削齿的受力状态。此处选用如图3(b)所示的切削面形状进行分析。

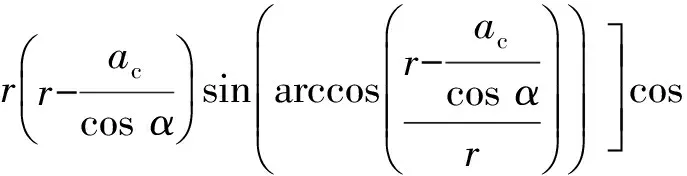

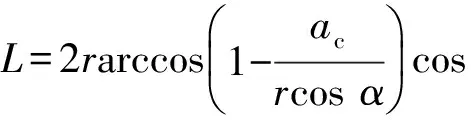

切削面积为

(13)

式中,r为模块单元的半径,mm。

切削弧长为

(14)

2 算 例

采用上述模块化PDC钻头结构设计和破岩力学模型进行算例分析。利用给定的算例参数进行模块钻头的有效切削刃长计算,并与常规PDC钻头的有效切削刃长进行对比,然后进行模块钻头的破岩力学求解与分析。算例中部分参数通过试验得到,具体参数:β、α、γ、θ分别为10°、 15°、 10°、 35°,内聚力C为4 MPa,钻头尺寸为216 mm,钻头刀翼数为6个,主切削齿直径d为16 mm,模块单元直径d1、d2均为3 mm。

采用同样的径向深度(y方向坐标值)得到切削模块(直径d)、模块单元1(直径为d1)与单元2(直径为d2)对应的有效切削刃长l1′d、l1d1、l1′2′d、l12d1d2、l3′d、l3d2,与常规PDC齿切削刃长对比结果如图4所示。

图4模块化PDC与常规PDC有效切削刃长对比Fig.4 Comparison of effective cutting edge length between modular and conventional PDC

由图4可以看出,与常规PDC切削单元相比,模块钻头通过调整模块或模块单元的数目、组合方案等设计参数可优化切削单元的有效切削刃长,使其有效切削长度明显低于常规PDC钻头的。根据有效切削刃长、比压、机械钻速的关系[15],有效切削刃长的增加会急剧降低岩石破碎效率和机械钻速。模块钻头通过控制有效切削刃长,比压仍保持与钻压、岩石性能相对应的钻进较大值,从而保证了切削单元的吃入,增加了切削深度,最终可提高钻头机械钻速,降低钻井成本。

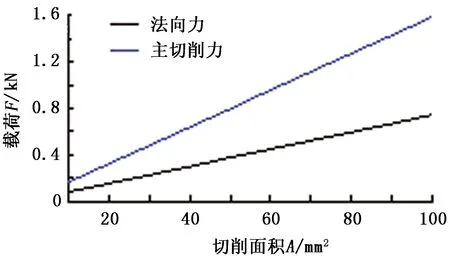

根据建立的模块钻头破岩力学模型和算例参数进行求解,用式(8)~(12)对切削面积与载荷的关系进行研究,计算结果如图5所示。

图5 载荷与切削面积关系Fig.5 Relationship between load and cutting area

由图5可以看出,模块钻头切削齿上的主切削力和法向力均随切削面积的增大而增大,并且主切削力的增加速度要远大于法向力的增加速度。由于切削面积增加使主切削力和法向力都增加,有利于提高破岩效率。

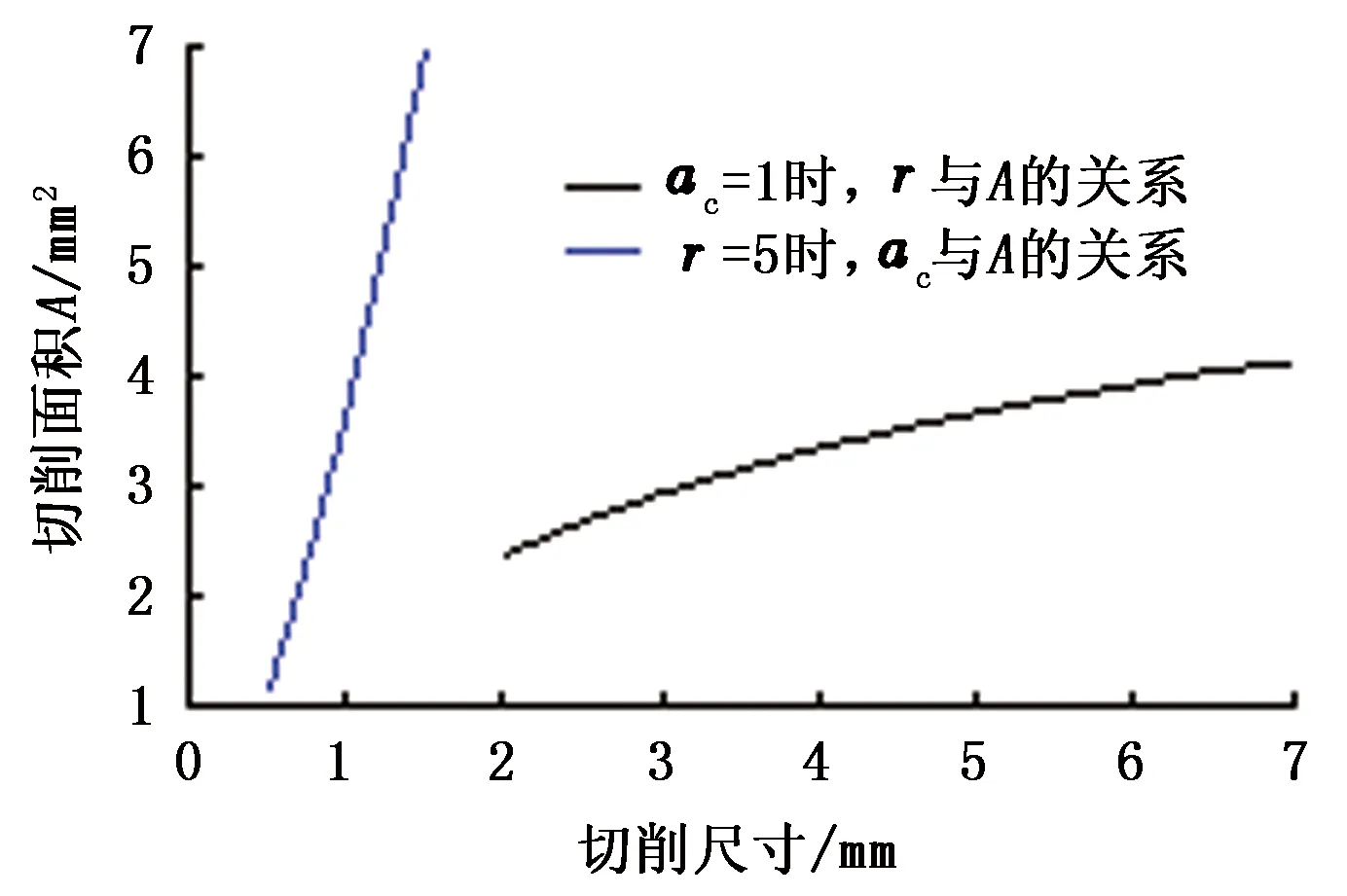

切削面积除了和载荷有关外,还和切削深度、切削齿的半径有密切关系。根据式(13)~(14),得到切削面积与切削深度、切削齿半径的计算结果如图6所示。

由图6可以看出,当切削深度为定值时,切削面积随着切削齿半径增加而增加,但其增加速度较缓慢;当切削深度一定时,切削齿半径增加对切削面积的影响非常小,这也是本文中提出模块钻头的一个原因。当切削齿半径为定值时,随着切削深度增加,切削面积急速增加(呈指数型),而主切削力和法向力也会增加,岩石所受的有效应力增加,有助于提高破岩效率。

图6 切削面积与切削深度、切削齿半径之间的关系Fig.6 Relationship of cutting area, cutting depth and radius of cutting teeth

3 现场试验与结果分析

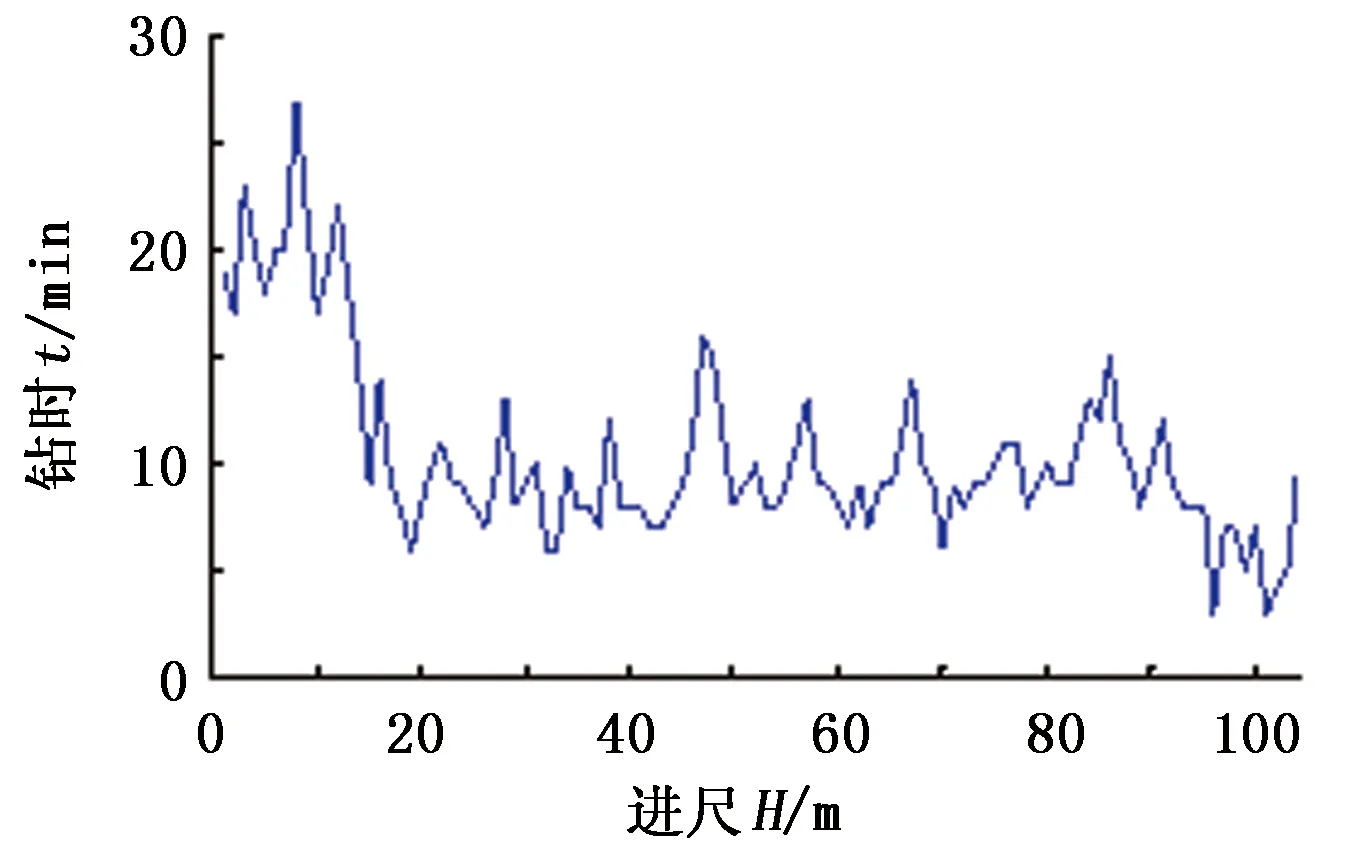

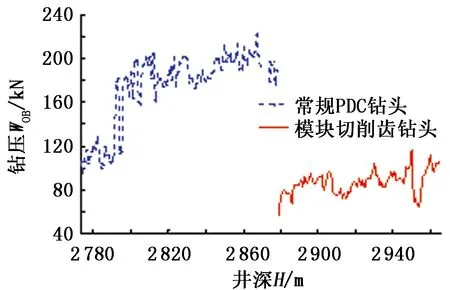

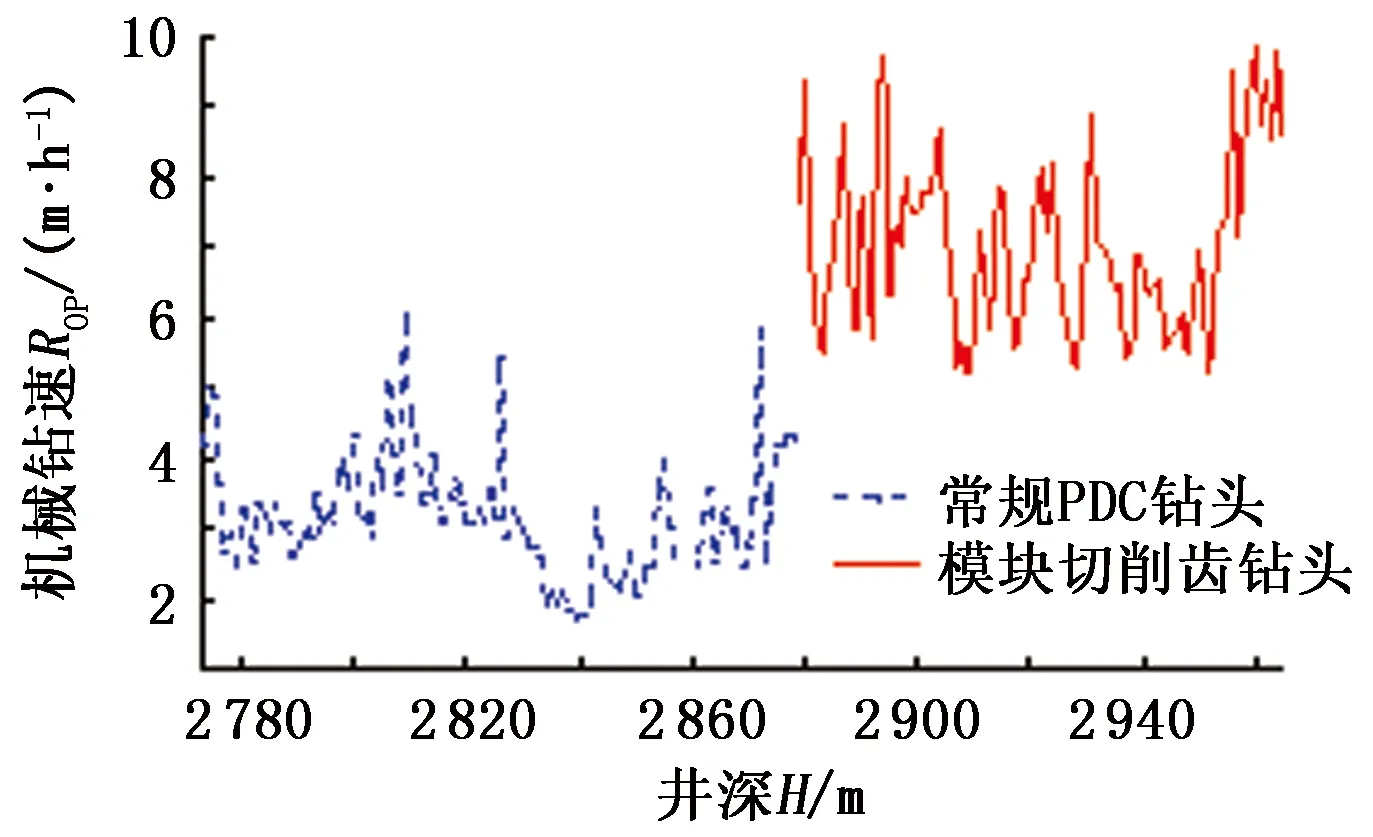

如图7所示,试验所用的模块钻头有4个模块单元。试验井段为2 879~2 965 m,该井段为中硬-硬地层,地层岩性为细砂岩、中砂岩及页岩。试验时钻压为60~120 kN,转速为60~70 r/min,排量为42 L/min,平均机械钻速为6.33 m/h。部分现场试验记录与结果如图8~10所示。

图7 试验用模块钻头Fig.7 Modular drill bit for experiment

图8 部分钻时记录Fig.8 Part record of drilling time

图9 钻压记录Fig.9 Record of WOB

图10 机械钻速记录Fig.10 Record of ROP

现场试验结果表明,在钻硬地层以及高研磨性地层时,模块钻头比常规PDC钻头具有更高的可钻性和抗冲击性;其他参数相同时,模块钻头的机械钻速明显高于常规钻头的,并保持相对稳定值。考虑钻进效率与总进尺等因素,模块钻头在提高机械钻速和钻井效率、降低钻井成本方面有较大优势。

4 结 论

(1)与常规PDC钻头相比,模块钻头切削齿的有效切削刃长低于常规钻头的有效切削刃长,通过控制有效切削刃长,模块钻头能够保证切削单元的钻进比压,有效提高钻头的破岩效率,提高机械钻速。

(2)模块钻头切削齿破岩过程的力学模型分析是其破岩与失效机制研究的基础。模块钻头随着切削齿的磨损,仍可保持切削齿的有效吃入,提高切削单元的有效利用率。

(3)通过模块化布齿设计可大幅度提高钻头在复杂地层(特别是硬地层和研磨性地层)条件下的机械钻速和钻井的总进尺,降低钻井成本。

[1] 张晓亮.基于PRO/E软件的典型地质PDC钻头的应力分析[D].西安:西安科技大学地质与环境学院,2009. ZHANG Xiaoliang. Stress analysis based on typical geological PDC PRO/E software drill [D]. Xian: Geological and Environmental College of Xian University of Science and Technology, 2009.

[2] 梁尔国,李子丰,邹德永.PDC钻头综合受力模型的试验研究[J].岩土工程,2009,30(4):938-942. LIANG Erguo, LI Zifeng, ZOU Deyong. Experimental research on integrated mechanical model of PDC bit [J]. Rock and Soil Mechanics, 2009,30(4):938-942.

[3] WANG Jiajun, ZOU Deyong, HE Renqing. Experimental study on force of PDC cutter breaking rock [J]. Procedia Engineering, 2014,73,258-263.

[4] 邹德永,蔡环.布齿参数对PDC钻头破岩效率影响的试验[J].中国石油大学学报:自然科学版,2009,33(5):76-79. ZOU Deyong,CAI Huan. Experiment on effect of cutter parameters of PDC bit on rate of penetration [J]. Journal of China University of Petroleum(Edition of Natural Science), 2009,33(5):76-79.

[5] PRADEEP L M, MICHAEL R L, ILYA V A, et al. Studies on the formation of discontinuous rock fragments during cutting operation [J]. International Journal of Rock Mechanics & Mining Sciences, 2014,71:131-142.

[6] 廖华林,李根生,牛继磊,等.径向水平钻孔直旋混合射流钻头设计与破岩特性[J].煤炭学报,2013,38(3):424-429. LIAO Hualin, Ll Gensheng, NIU Jilei, et al. Integrating straight & swirling jets bit design and its rock breaking characteristics for radial horizontal hole drilling [J]. Journal of China Coal Society, 2013,38(3):424-429.

[7] 陈萍,陶果,董明哲,等.孔隙砂岩中的混相流动特性试验研究[J].中国石油大学学报:自然科学版,2012,36(5):67-71. CHEN Ping, TAO Guo, DONG Mingzhe, et al. Experimental study on displacement of miscible fluid flow in porous sandstone [J]. Journal of China University of Petroleum (Edition of Natural Science), 2012,36(5):67-71.

[8] HOUA K H, WANG Hantao, SHEU H H, et al. Preparation and wear resistance of electrodeposited Ni—W/diamond composite coatings[J]. Applied Surface Science, 2014,308,372-379.

[9] 陈超,林峰,盘玉英,等.金刚石复合片耐磨性研究[J].超硬材料工程,2013,25(5):11-15. CHEN Chao, LIN Feng, PAN Yuying, et al. Study on abrasion ratio of polycrystalline diamond compact [J].Superhard Material Engineering, 2013,25(5):11-15.[10] 谢德龙,赵永明,禹德洲,等.油气井金刚石钻头的设计研究[J].超硬材料工程,2013,25(5):22-24. XIE Delong, ZHAO Yongming, YU Dezhou, et al. Research on design of the diamond bits for oil and gas well [J]. Superhard Material Engineering, 2013,25(5):22-24.

[11] JASEM M K, AHMET S Y. Modeling and analysis of stick-slip and bit bounce in oil well drill strings equipped with drag bits [J]. Journal of Sound and Vibration, 2014,333:6885-6899.

[12] 雷鹏,倪红坚,马琳,等.自吸环空流体式自激振荡脉冲粒子射流调制机制分析[J].中国石油大学学报:自然科学版,2014,38(3):80-86. LEI Peng, NI Hongjian, MA Lin, et al. Mechanism analysis for self-oscillation pulse particle jet based on automatic fluid sucking from annulus [J]. Journal of China University of Petroleum(Edition of Natural Science), 2014,38 (3):80-86.

[13] 王家骏,邹德永,杨光,等.PDC切削齿与岩石相互作用模型[J].中国石油大学学报:自然科学版,2014,38(4):104-109. WANG Jiajun, ZOU Deyong, YANG Guang, et al. Interaction model of PDC cutter and rock [J]. Journal of China University of Petroleum(Edition of Natural Science), 2014,38(4):104-109.

[14] ZHU Xiaohua, LIU Weiji. The effects of drill string impacts on wellbore stability [J]. Journal of Petroleum Science and Engineering, 2013,109:217-229.

[15] 韩颖.切削式PDC钻头钻速方程建立及其应用[D].大庆:大庆石油学院石油工程学院,2007. HAN Ying. Modeling and applying of drilling speed of cutting type PDC Bit [D]. Daqing: Petroleum Engineering College of Daqing Petroleum Institute, 2007.

(编辑 沈玉英)

Rock-breaking characteristics of a new PDC drill bit with modular tooth-distribution

TIAN Jialin1,2, FU Chuanhong1, YANG Lin1, PANG Xiaolin1, YANG Zhi1, LI You1, ZHU Yonghao1

(1.CollegeofMechanicalandElectricalEngineering,SouthwestPetroleumUniversity,Chengdu610500,China;2.CollegeofMechanicalEngineering,SouthwestJiaotongUniversity,Chengdu610031,China)

Aiming at the characteristics of the rapid decrease of specific pressure with the increase of wear in the process of rock breaking of the existing PDC drill bit, a new type of ratio pressure-controlled modular PDC drill bit (modular drill bit) was proposed. The layout method of modular drill bits cutting unit was designed and the effective cutting edge length of PDC drill bit was analyzed and optimized. On this basis, the mechanical model of a modular drill bits cutting unit was established, and the relationships of the cutting area, cutting depth, cutter radius and load were analyzed. By comparing the results of the field experiments with that of numerical example, the characteristics of the modular PDC drill bit were verified in the process of rock breaking. The research results show that the modular PDC drill bit can decrease the effective cutting edge length, ensure the cutting units drilling ratio pressure, increase the cutters cutting depth, cutting area and cutting load, improve the bits effective rock-breaking volume and the bits total footage. Through the design of module tooth-distribution, module drill bits can fill the gap between conventional PDC bits and impregnated bits.

drilling; polycrystalline diamond compact(PDC) drill bit; cutting unit; rock breaking; rate of penetration (ROP); service life

2014-09-05

国家自然科学基金项目(51074202,11102173);四川省教育厅成果转化重大培育项目(12ZZ003);石油天然气装备教育部重点实验室项目(OGE10);西南石油大学研究生创新基金项目(CX2014SY26)

田家林(1979-),男,副教授,博士,主要从事井下工具、钻井力学及理论研究。E-mail: tianjialin001@gmail.com。

1673-5005(2015)01-0136-06

10.3969/j.issn.1673-5005.2015.01.020

TE 921

A

田家林, 付传红,杨琳,等. 模块化布齿的新型PDC钻头破岩特性[J]. 中国石油大学学报:自然科学版, 2015,39(1):136-141.

TIAN Jialin, FU Chuanhong, YANG Lin, et al. Rock-breaking characteristics of a new PDC drill bit with modular tooth-distribution[J]. Journal of China University of Petroleum (Edition of Natural Science), 2015,39(1):136-141.