一水力喷射压裂新型喷嘴设计优化及性能评价

2015-03-24汤积仁卢义玉欧阳梦迪章文峰张欣玮

汤积仁,卢义玉, 欧阳梦迪, 章文峰, 张欣玮

(1.重庆大学煤矿灾害动力学与控制国家重点实验室,重庆 400030;2.重庆大学复杂煤气层瓦斯抽采国家地方联合工程实验室,重庆 400030; 3.重庆市轨道交通(集团)有限公司,重庆401120)

一水力喷射压裂新型喷嘴设计优化及性能评价

汤积仁1,2,卢义玉1,2, 欧阳梦迪3, 章文峰1,2, 张欣玮1,2

(1.重庆大学煤矿灾害动力学与控制国家重点实验室,重庆 400030;2.重庆大学复杂煤气层瓦斯抽采国家地方联合工程实验室,重庆 400030; 3.重庆市轨道交通(集团)有限公司,重庆401120)

针对常用的锥型喷嘴在入口处能量损失大、寿命短问题,对传统喷嘴入口处的能量损失进行分析,建立喷嘴入口局部能量损失方程,提出一种入口带过渡段的新型喷嘴结构,利用数值模拟实验方法,结合3D-PIV测试技术对新型喷嘴流量系数及出口射流速度场进行测量。结果表明:新型喷嘴能有效降低入口能量损失;对于12.7 cm套管用喷嘴,过渡段倒角为45°、长度为2 mm的新型喷嘴性能最优;与传统喷嘴相比,新型喷嘴入口能量损失降低34%,剖面上下两端压差减少25%,流量系数提高8%,形成的射流轴线速度提高16%。

喷射压裂; 新型喷嘴; 优化设计; 3D-PIV; 数值模拟

水力喷射压裂技术在低渗透油气藏开发中得到广泛应用,成为开采和改造低渗、低孔油气藏的有效措施[1-4]。喷嘴作为核心工具之一,将高压能量转换为水的动能,形成具有强大冲击力的射流,射穿套管和水泥环,破碎地层岩石,进行压裂[5]。现场目前使用的喷嘴易磨损,寿命较短,导致压裂效果有限,制约了该技术的发展[5-7],因此优化设计出一种高效、耐磨喷嘴具有重大的意义。影响喷嘴性能和寿命的因素主要是材质与内部结构[7]。在材质方面,刘莉莉、杨明川等进行了喷嘴室内损伤实验,提出了梯度功能材料和自制复合硬质合金材料[8-9]。然而,这些耐磨材料模型目前还处于室内研究阶段,且国内冶金技术跟国际先进技术相比还有差距,在短期内难以批量生产新型材料喷嘴并投入使用[7-9]。在内部结构方面,廖兴斌认为,流体进入喷嘴后,与壁面的碰撞会消耗可观的能量,带圆弧进口的流线型喷嘴可降低能量消耗,但该喷嘴设计加工非常困难[10];丁毓峰提出了双梯度喷嘴模型,然而其入口直径大、总长度长,难以满足水力压裂现有安装条件[11],因此,现场目前多使用带圆柱段的锥型喷嘴。葛兆龙曾针对锥型喷嘴结构进行优化设计,得到了性能较优喷嘴的直线段长度-收敛角度的结构参数组合[12]。然而施工现场情况表明,这种喷嘴的性能、使用寿命仍有待提高。笔者利用工程流体力学理论与数值模拟试验,在分析锥形喷嘴入口处能量损失的基础上,提出一种带过渡段的新型喷嘴结构,然后通过能量损失分析与数值模拟优化新型喷嘴结构,确定性能最优的新型喷嘴结构参数,最后在高压水射流实验台上测量各喷嘴的流量系数,利用3D-PIV测试系统对喷嘴出口射流的速度场进行测试,对新型喷嘴的性能进行评价。

1 传统喷嘴能量损失分析

水力喷射压裂及磨损后的喷嘴如图1、2所示(其中,D为喷射器内径)。带圆柱段的锥型喷嘴见图3。

图1 水力喷射压裂原理Fig.1 Hydrajet-fracturing priciple

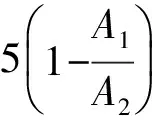

图1中,喷嘴安装在喷射器侧壁时,喷嘴入口处的能量损失主要是局部损失造成的,沿程损失可忽略,局部能量损失hζ的计算公式[13]为

(1)

(2)

(3)

式中,v1为喷嘴入口处流体速度;ζ为局部损失系数;A1为喷嘴入口截面面积;A2为喷射器截面面积;d为喷嘴出口直径;L为喷嘴总长;L1为直线段长度;θ为收敛角。

图2 磨损后的喷嘴实物图Fig.2 Physical diagram of nozzle after wearing

图3 带圆柱段的锥型喷嘴Fig.3 Cone nozzle with cylindrical section

将式(2)、(3)带入式(1),可得传统喷嘴入口局部能量损失方程:

(4)

由以上方程可知,受石油天然气井12.7cm套管的安装条件限制,D、d和L为定值,则喷嘴入口能量损失由θ和L1的参数组合决定。该参数组合影响到喷嘴的性能,因此要降低喷嘴入口能量损失,必须在θ和L1不变的基础上增大喷嘴入口面积,对喷嘴入口进行合理优化。

由于喷射器和喷嘴内部流动状态难以直接观测,本文采用Fluent软件对其进行数值模拟分析。建立的物理模型如图4所示。

选用k-ε双方程湍流模型对流场进行模拟,采用SIMPLE算法对控制方程进行数值求解。入口边线为velocity-inlet类型;出口边线为pressure-outlet类型;其他边线设为wall。为与室内实验条件一致,入口速度为88 m/s;采用湍流强度和当量直径作为说明湍流的方法,湍流强度为10%,当量直径为30 mm;室内实验条件为大气压下的自由射流,故出口压力设为1.013 25×105Pa,湍流强度为12%,当量直径为50 mm。数值模拟是为了对新型喷嘴过渡段结构进行初步优化设计,故流体材料设为水的单相流体。

数值模拟得到的结果如图5、6所示。

图4 传统喷嘴物理模型Fig.4 Physical model of commonly used nozzle

图5 传统喷嘴流场数值模拟结果组图Fig.5 Numerical simulation results of commonly used nozzle flow field

图6 喷嘴入口剖面压力、速度分布Fig.6 Sectional pressure and velocity distribution on nozzle entrance

由图5、6看出:①喷嘴入口处流线较大程度脱离喷嘴内壁;②喷嘴入口处压力分布很不均匀,上下两端压差很大;③喷嘴内壁附近压力低于两侧压力。

造成上述三个现象的原因分别是:①受离心力的影响,水流转向90°进入喷嘴时流体质点不可能依照管道内壁形状突变而突然改变其运动方向,流线在喷嘴入口处只能圆滑地过渡,在喷嘴入口附近出现“颈缩”现象[13](图5(a)),主流脱离壁面形成旋涡区,旋涡区内流体质点间、流体质点与金属壁间发生碰撞造成漩涡损失[13],旋涡区内流体速度低于主流速度(图5(b)),致使流线脱离喷嘴内壁;②水流转向时受到离心力的影响,流体质点受离心力作用压向下端,致使下端压力升高[13],造成喷嘴入口处压力分布不均。喷嘴在使用过程中一直保持这种压力不均的工况势必造成喷嘴下端磨损较上端严重,截面形状不再保持圆形,喷嘴流量系数降低,影响射流性能;③流体由喷射器转向进入喷嘴,受黏性作用、离心力不同的影响,在喷嘴入口处形成了二次流动[13],因此出现喷嘴内壁附近流体压力低于两侧压力的现象(如图6所示),高压区域流体质点流向喷嘴内壁附近低压区域。二次流动是能量损耗的一个重要原因[13]。

综上所述,受离心力、二次流动作用的影响,传统喷嘴入口处能量损失很大,故需要优化传统喷嘴入口处结构,尽量降低能量损耗。

2 新型喷嘴结构设计与优化

2.1 新型喷嘴结构设计

传统喷嘴受离心力和二次流动作用的影响,在入口处损失大量能量。研究表明,形状合理的圆弧入口有利于降低能量损耗,局部损失系数仅为0.05~0.10[13-14],但圆弧入口的喷嘴加工困难,所以本文中将圆弧入口简化为便于机械加工的倒角结构入口,设计出新型喷嘴,其结构如图7所示。

图7 新型喷嘴结构示意图Fig.7 Structure of new nozzle

(5)

式中,L3和θ2分别为过渡段的长度和倒角。

将式(5)带入式(2)后再带入式(1),得到新型喷嘴入口局部能量损失方程:

(6)

对比式(6)和式(4),不难发现,新型喷嘴入口处局部能量损失小于传统喷嘴。

2.2 新型喷嘴结构优化

采用数值模拟方法对新型喷嘴结构进行优化设计,其中喷嘴总长L、直线段长度L1、收敛角θ1、出口直径d保持不变,对过渡段长度L3、倒角角度θ2进行设计。倒角取30°、45°和60°[15];由于要保证收敛段的长度,让流体充分加速,故过渡段长度宜短一些,取1、2和3 mm;依次编号为A1-A9,总共设计了9组过渡段结构参数方案。

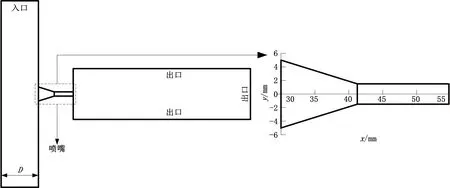

在以上能量分析的基础上,采用Fluent软件对喷嘴结构进行数值模拟,物理模型在图3的基础上,将喷嘴部分改为新型喷嘴的结构,如图8所示,控制方程、湍流模型、算法、边界条件及模拟工况相同。

图8 新型喷嘴物理模型-坐标图Fig.8 Physical model of new nozzle-graph

对9个过渡段结构不同的喷嘴进行模拟试验得出各速度场,各新型喷嘴外射流轴线最大速度由A1至A9分别为82.3、83.6、82.1、83.8、84.7、83.2、82.1、83.2和81.8m/s;其中喷嘴A5形成的射流轴线速度最高。图9为喷嘴A5内速度云图、压力场云图和流线图,其他8个喷嘴的速度云图、压力云图和流线图与之相似。传统喷嘴、新型喷嘴速度及压力对比如图10、11所示。

对比新型喷嘴和传统喷嘴的数值模拟结果和速度、压力分布图,可以得出:①新型喷嘴入口处流线几乎不脱离喷嘴内壁,即旋涡区很小,漩涡损失几乎没有;②新型喷嘴在入口处压力分布较传统喷嘴均匀,上下两端压差为传统喷嘴的75%,流体速度也较传统喷嘴低,长期使用能保持圆形入口截面;③新型喷嘴内壁附近压力和两侧区域压力的差值较小,故受二次流动作用影响较小,能量损失较低,分别按式(4)和式(6)进行计算,新型喷嘴入口处局部能量损失仅为传统喷嘴的66%;④ 流体通过新型喷嘴加速,出口速度为入口速度的238%,流体通过传统喷嘴加速,出口速度仅为入口速度的194%;而且新型喷嘴轴线速度较传统喷嘴高出7%以上,说明新型喷嘴对流体的加速性能较优。

综上可知,新型喷嘴性能较优。

图9 新型喷嘴A5流场数值模拟结果Fig.9 Numerical simulation results of new nozzle A5 flow field

图10 两种喷嘴入口剖面压力、速度对比Fig.10 Contrast of sectional pressure and velocity distribution on entrance of two kinds of nozzles

图11 两种喷嘴流场轴线速度对比Fig.11 Contrast of jet axis velocity distribution of two kinds of nozzles

3 新型喷嘴性能评价

通过流量系数和速度场的测试评价两种喷嘴的性能,进一步验证新型喷嘴性能较优。

3.1 流量系数测试

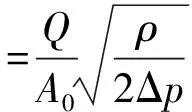

实验在高压水射流测试台上进行,采用流量200L/min的柱塞泵、抗震压力表、流量计等设备、仪器,在不同泵压下,对喷嘴的流量系数进行测试。已知流量系数μ的计算公式如下:

(7)

式中,Q为流量,m3/s;A0为砂嘴出口断面积,m2;ρ为水的密度,kg/m3;Δp为喷嘴出入口两端压力差,MPa。

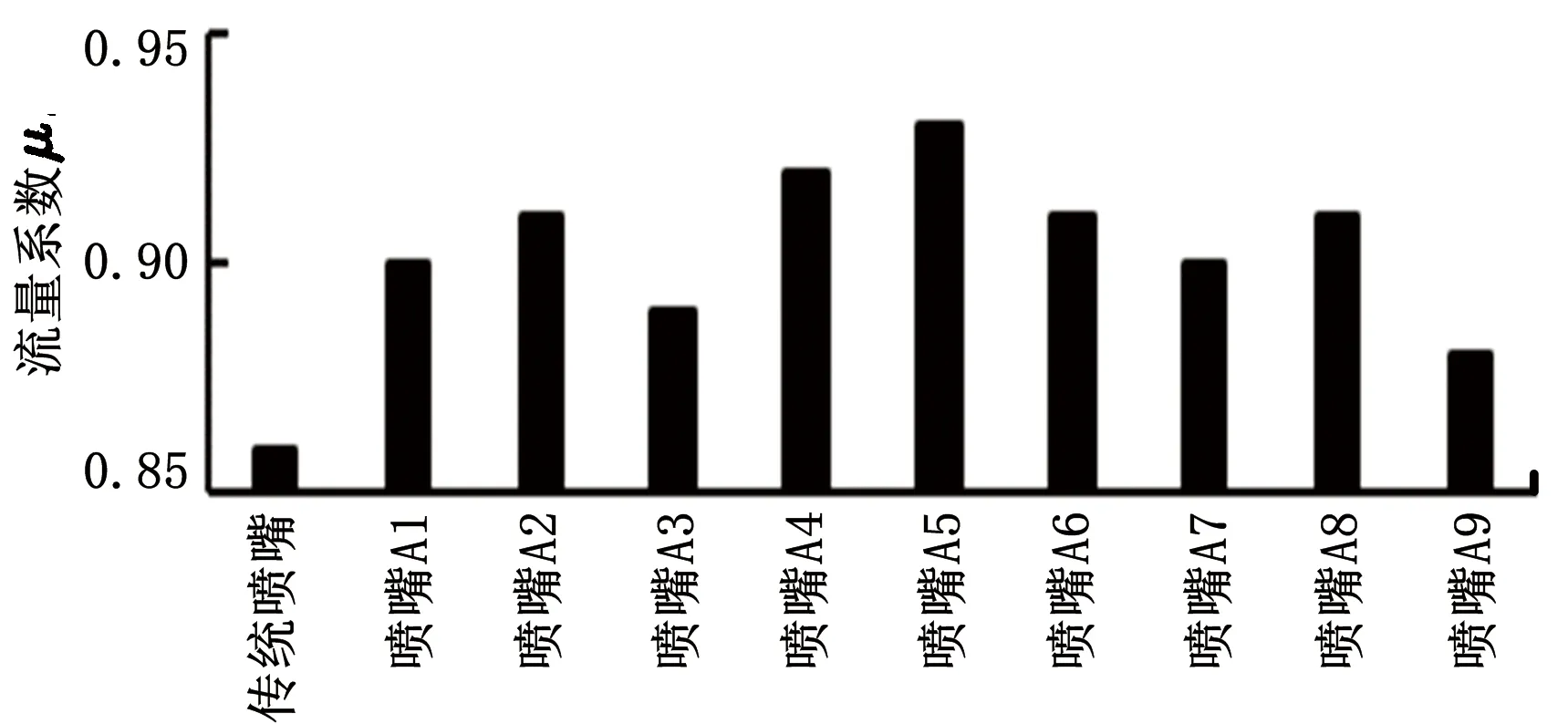

将实验测得的数据代入式(7)中计算,分别得到各喷嘴的流量系数,如图12所示。

图12 各喷嘴流量系数Fig.12 Flow coefficients of each nozzle

由图12可知,所有新型喷嘴的流量系数都比传统喷嘴高,其中喷嘴A5流量系数最高,是传统喷嘴的108%,故其结构最优。这一结果与数值模拟结果一致。

3.2 射流速度场测试

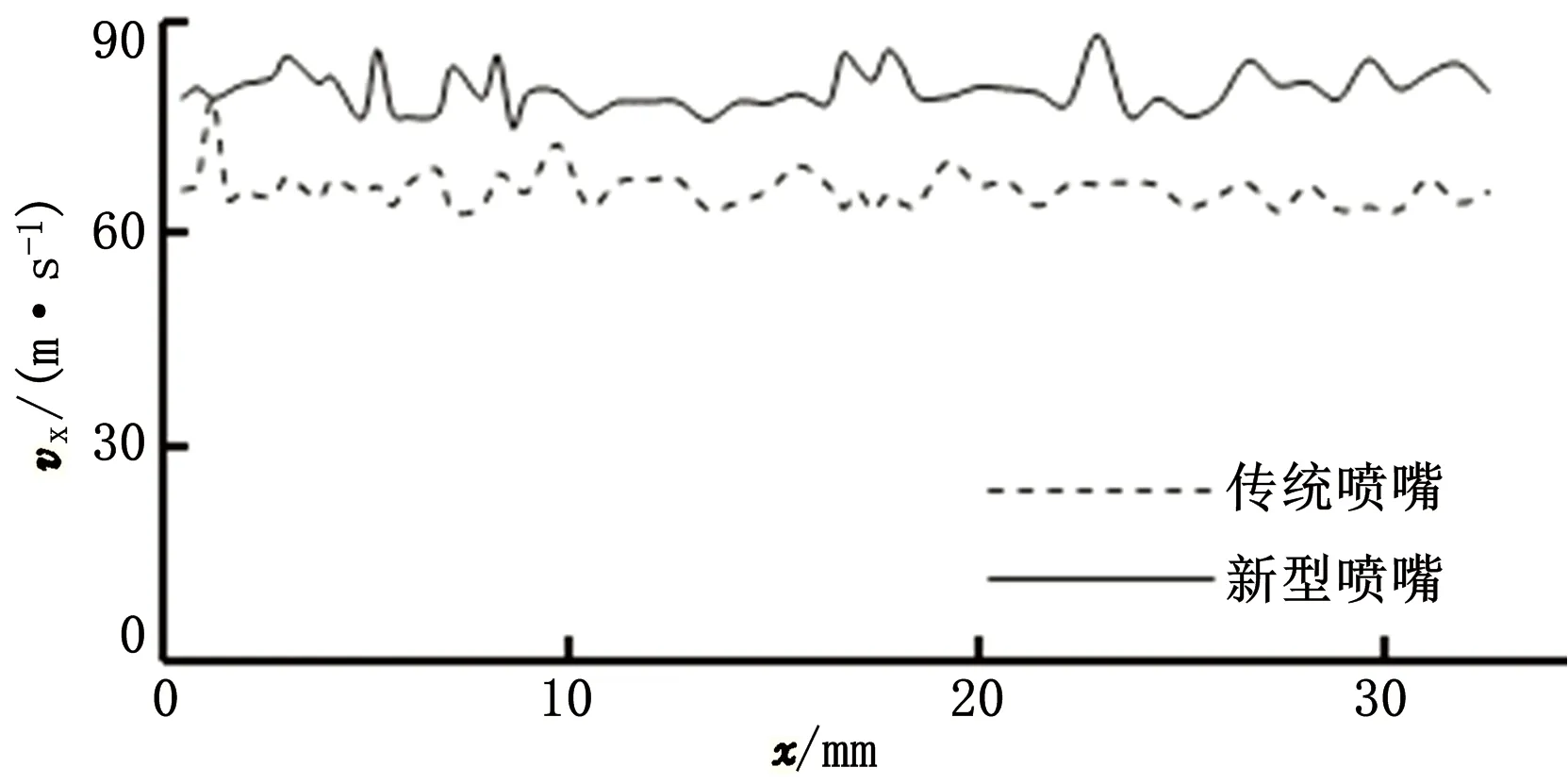

射流速度直接反映了喷嘴结构的优劣,故本实验采用3D-PIV图像测试系统对传统喷嘴、新型喷嘴出口射流速度场进行测试研究,保持泵压为4MPa;采用Insight3G软件和Tecplot软件对拍摄到的流场图像进行后处理,得出各组射流速度矢量图。图13、14分别为传统喷嘴和新型喷嘴喷嘴A5出口射流速度场拍摄图、矢量图,其他8组射流速度场拍摄图、矢量图与之相似。图15、16为两种喷嘴出口射流轴线、剖面速度对比。

图13 喷嘴出口射流拍摄图Fig.13 Pictures of jet in nozzle export

图14 喷嘴出口射流速度场矢量图Fig.14 Jet velocity vectors in nozzle export

图15 喷嘴出口射流轴线速度分布Fig.15 Jet axis velocity distribution in nozzle export

图16 喷嘴出口射流剖面速度分布Fig.16 Jet sectional velocity distribution in nozzle export

由图14~16可知,新型喷嘴出口射流轴线速度大于传统喷嘴出口射流轴线速度,其中喷嘴A5出口射流速度最高,为传统喷嘴出口射流的116%。此结论与数值模拟试验、流量系数测试实验得到的结果一致,由此证明,新型喷嘴性能优于传统喷嘴,新型喷嘴A5性能最优。

4 结 论

(1)带过渡段的新型喷嘴入口能量损失较小。

(2)新型喷嘴结构的最优结构参数为:过渡段倒角为45°、长度为2mm。

(3)新型喷嘴的流量系数高出传统喷嘴8%,其出口射流轴线速度是传统喷嘴出口射流轴线速度的116%。

[1] 李晓红,卢义玉,向文英.水射流理论及其在矿业工程中的应用[M].重庆:重庆大学出版社,2007:1-11.

[2] 李根生,沈忠厚.高压水射流理论及其在石油工程中应用研究进展[J].石油勘探与开发,2005,32(1):96-99. LI Gensheng, SHEN Zhonghou. Advances in researches and applications of water jet thoery in petroleum engineering[J]. Petroleum Exploration and Development, 2005,32(1):96-99.

[3] 马新仿.水力压裂参数优化的解析方法[J].中国石油大学学报:自然科学版,2011,34(4):141-145. MA Xinfang. Analytical method for parameter optimization in hydraulic fracturing[J]. Journal of China University of Petroleum(Edition of Natural Science), 2011,34(4):141-145.

[4] 柴国兴,刘松,王慧莉,等.新型水平井不动管柱封隔器分段压裂技术[J].中国石油大学学报:自然科学版,2010,35(1):102-105. CHAI Guoxing, LIU Song, WANG Huili, et al. New single-trip staged fracturing technology with packer isolation in horizontal wells[J]. Journal of China University of Petroleum(Edition of Natural Science), 2010,35(1):102-105.

[5] 党建锋,郭建设,武月旺,等.吐哈油田水力喷射压裂技术研究与应用[J].中国石油和化工标准与质量,2012(6):135-137. DANG Jianfeng, GUO Jianshe, WU Yuewang, et al. Hydrajet fracturing technology research and application in Tuha Oilfield[J]. China Petroleum and Chemical Standard and Quality, 2012(6):135-137.

[6] 李宪文,陈生圣,赵文轸.水力喷砂射孔压裂喷嘴的损伤试验与分析[J].石油矿场机械,2009,38(2):42-46. LI Xianwen, CHEN Shengsheng, ZHAO Wenzhen. Experimental study of hydrajet nozzle on abrasion[J]. Oil Field Equipment, 2009,38(2):42-46.

[7] 李智,胥云,王振铎,等.水力喷砂压裂工具喷嘴磨损分析[J].石油矿场机械,2010,39(11):25-28. LI Zhi, XU Yun, WANG Zhenduo, et al. Analysis on nozzle wear of hydraulic sandblast fracturing tools[J]. Oil Field Equipment, 2010,39(11):25-28.

[8] 刘莉莉,邓建新,赵军,等.喷嘴抗冲蚀磨损研究及梯度模型设计[J].机械强度, 2005,27(6):860-863. LIU Lili, DENG Jianxin, ZHAO Jun, et al. Research for the resist ways of nozzles erosion wear and design gradient models[J]. Journal of Mechanical Strength, 2005,27(6):860-863.

[9] 杨明川,罗荣梅,黄海,等.用于石油钻井磨料射流喷嘴的研制[J].真空,2013,50(3):40-43. YANG Mingchuan, LUO Rongmei, HUANG Hai, et al. Development of abrasive water jet nozzle of oil drilling[J]. Vacuum, 2013,50(3):40-43.

[10] 廖兴斌.磨料浆体射流系统特性的研究[J].流体机械,1996,24(10):27-30. LIAO Xingbin. Research of abrasive slurry jet system characteristics[J]. Fluid Machinery, 1996,24(10):27-30.

[11] 丁毓峰,尤明庆.前混合磨料射流喷嘴磨损机理及结构优化[J].矿山机械,1998(6):65-68. DING Yufeng, YOU Mingqing. Wear mechanism and he structure optimization of pre-mixed abrasive jet nozzle[J]. Mining and Processing Equipment, 1998(6):65-68.

[12] 葛兆龙,卢义玉,左伟芹,等. 水力喷砂射孔喷嘴的数值模拟及试验研究[J]. 郑州大学学报:工学版,2011,32(3):119-123. GE Zhaolong, LU Yiyu, ZUO Weiqin, et al. Numerical and expermiental study for convergent nozzles of hydraulic sand-blasting perforation[J]. Journal of Zhengzhou University(Engineering Science), 2011,32(3):119-123.

[13] 陈卓如.工程流体力学[M].北京:高等教育出版社,1992:337-344.

[14] 李田,胡汉明.给水排水工程快速设计手册[M]. 北京:中国建筑工业出版社,1994.

[15] 吴宗译.机械零件设计手册[M]. 北京:机械工业出版社,2004.

(编辑 刘为清)

Optimal design and performance evaluation of a new hydrajet-fracturing nozzle

TANG Jiren1,2, LU Yiyu1,2, OUYANG Mengdi3, ZHANG Wenfeng1,2, ZHANG Xinwei1,2

(1.StateKeyLaboratoryofCoalMineDisasterDynamicsandControl,ChongqingUniversity,Chongqing400030,China;2.National&LocalJointEngineeringLaboratoryofGasDrainageinComplexCoalSeam,ChongqingUniversity,Chongqing400030,China;3.ChongqingRailTransportation(Group)CompanyLimited,Chongqing401120,China)

In order to solve the problems of large energy loss at the entrance and the short service life of the commonly used cone nozzles, a local energy loss formula at the nozzle entrance was established through the analysis of the energy loss at the entrance. A new nozzle with transition section was designed on the basis of the established formula. Also, the flow coefficient and flow velocity field of this new nozzle were measured by using numerical simulation and 3D-PIV technique. The results show that the energy loss at the new nozzle entrance decreases efficiently. For a 12.7 cm casing, the best nozzle has the following structures: the chamfer of transition section is 45° and the length is 2 mm. Compared with the commonly used nozzle, the energy loss at the new nozzle entrance decreases by 34%, the pressure difference between the up and down of entrance section reduces by 25%, the flow coefficient increases by 8%, and the flow axis velocity is improved by 16%.

jet fracturing; new nozzle; optimal design; 3D-PIV; numerical simulation

2014-08-11

国家重点基础研究发展计划项目(2014CB239206);国家自然科学基金青年基金项目(51404045);国家自然科学基金面上项目(51374258);中国博士后科学基金项目(2014M552322);中央高校自然科学类基金重大项目(CDJZR12248801)

汤积仁(1984- ),男,讲师,博士,研究方向为非常规油气开采、水射流技术理论及应用。E-mail:jrtang2010@163.com。

卢义玉(1972- ),男,教授,博士生导师, 研究方向为非常规油气开采、水射流技术理论及应用。E-mail:luyiyu@cqu.edu.cn。

1673-5005(2015)01-0072-07

10.3969/j.issn.1673-5005.2015.01.010

TE 934

A

汤积仁,卢义玉,欧阳梦迪,等.水力喷射压裂新型喷嘴设计优化及性能评价[J].中国石油大学学报:自然科学版:2015,39(1):72-78.

TANG Jiren, LU Yiyu, OUYANG Mengdi, et al. Optimal design and performance evaluation of a new hydrajet-fracturing nozzle[J].Journal of China University of Petroleum(Edition of Natural Science),2015,39(1):72-78.