垂直布里奇曼法生长碲锌镉晶体的工艺条件优化

2015-03-23范叶霞

范叶霞

(华北光电技术研究所,北京100015)

1 引言

碲锌镉(CdZnTe,CZT)晶体是一种综合性能优异的红外焦平面探测器衬底材料,以其为衬底的碲镉汞焦平面器件产品批量生产和装备量占全球的70%以上,焦平面列阵已达到2048×2048元的规模,使得对衬底材料CdZnTe晶体的尺寸和利用率提出了更高的要求。对于生长CdZnTe晶体,垂直布里奇曼(VB)法是应用比较广泛的生长方法之一。由于CdZnTe材料具有低热导率、低层错能等特点,导致在采用VB法生长CdZnTe晶体时难以获得CdZnTe单晶。在实际工艺中,制备出的CdZnTe晶体多为孪晶体,实际晶体利用率较低,大大增加了碲镉汞红外焦平面探测器的成本,因此有必要对VB法生长CdZnTe晶体的工艺条件进行优化。

2 优化参数

2.1 坩埚

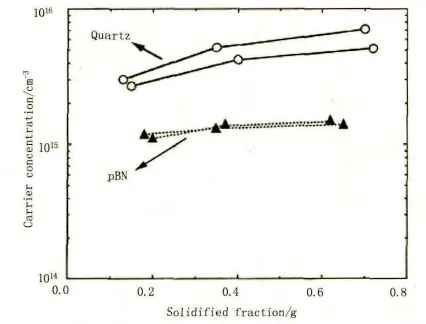

在VB法生长工艺中,晶体在坩埚内生长,晶体与坩埚直接接触,因此在影响晶体生长质量的诸因素中,坩埚的性能与质量占有重要地位。坩埚的性能包括强度、热导率(径向、轴向)、热膨胀系数、与熔体的浸润角、表面光洁度、纯度、高温化学稳定性、与熔体是否反应、与晶体是否粘连等。为了提高单晶体的质量,研究人员不断地改进晶体生长中与坩埚相关的工艺,如旋转坩埚,改进坩埚材质和形状等。生长CdZnTe单晶体的坩埚主要有内壁熏碳的石英坩埚、石墨坩埚和热解氮化硼坩埚(PBN坩埚)[1-3]。实际工艺中一般采用熏碳的石英坩埚,其合成与生长均在一个坩埚内进行,不需二次装料,操作步骤少,成本较低,石英坩埚还具有许多的优势,如耐热冲击性好、晶体易于取出、成本较低,且已形成规模化生产。但采用熏碳石英坩埚很难获得高质量的CdZnTe单晶,晶体的EPD值一般为5~8×104cm-2,且生长的晶锭一般由几个大的晶粒组成。与传统采用的熏碳石英坩埚相比,PBN坩埚在CdZnTe晶体生长中更具优势。PBN坩埚纯度高(99.99%)、表面致密、耐高温;热膨胀系数小(约0.24×10-6K-1)、热导率高、具有着明显的热各向异性、轴向的热导率低于径向,这有利于晶体生长时热量的横向传导和略凸固液界面形状的保持,同时小的轴向热导率利于减小轴向温度梯度,利于CdZnTe晶体生长时Zn的纵向均匀分布;PBN与CdZnTe不发生反应;浸润角大,约为125°,熏碳石英坩埚的浸润角为108°[4],PBN具有如此大的浸润角表示熔体与坩埚是基本不浸润的,无疑将有利于形成凸的固液界面和单晶生成,抑制多晶形核,这也是许多半导体晶体选择PBN坩埚的重要原因。研究还发现[1]石英坩埚生长晶体的载流子浓度高于PBN坩埚生长晶体,且p型载流子浓度依赖于晶体中Na和Li杂质浓度,如图1所示。晶体实验还表明[2],与石英和石墨坩埚相比,PBN坩埚生长的 CdZnTe晶体EPD值更小,约2×104cm-2以下,且腐蚀坑分布均匀;第二相尺寸变小,密度为0~1×103cm-2;孪晶数量也有减小的趋势。以上这些性能都有利于高质量CdZnTe单晶体的制备,因此在VB法中使用PBN坩埚对CdZnTe单晶体生长是非常有利的。

图1 VGF法生长单晶的载流子浓度[19]Fig.1 Carrier concentration of CdZnTesingle crystals[19]

坩埚形状对晶体生长也是至关重要的,坩埚一般都存在圆锥形的变径区,即锥形区。锥形区存在自发增长,即在晶体生长过程中,在拉速和熔体温度梯度不变的情况下,锥形区体积随时间按指数增加[5]。这导致锥形区的应力急剧增加,因此锥形区极易产生孪晶、位错和多晶等缺陷,进而影响整根晶体的质量,因此要对此区域进行重点优化。其中坩埚锥角的选择直接影响晶体的界面形状,数值计算的结果表明,随坩埚锥角的增大,导致非均匀形核几率增加,增大了孪晶及多晶产生的几率[6]。依据成核理论,引晶锥角越小,沿轴向传走的热量越多,有利于固液界面的平坦[7],以上均为理论方面的研究,坩埚锥角对固液界面的影响还要结合CdZnTe晶体的物理特性和温场等因素进行判断。但是坩埚锥角减小,晶体的可利用体积无疑也变小,即晶体的等径部分变短。为了获得较高的晶体质量,减少缺陷形成的几率,提高晶体利用率,需要设计合适的坩埚锥角。针对多晶和孪晶易在坩埚的籽晶和圆锥区成核,L.Reijnen等人[8]采用平底坩埚和大尺寸籽晶生长了直径2 inch GaSb大单晶,但大籽晶又降低了晶体的质量,详见2.4节籽晶生长。坩埚圆锥区的角度还与所生长晶体的晶系有关,孙建仁[9]依据经验指出,正确地选择圆锥区的角度常能得到较高的单晶率,但在CdZnTe晶体生长的研究中还未见相关的报道。

2.2 温场

温场是否合适是晶体生长的关键,理想的温场是对称而稳定的,合适的温场可以获得平坦的固液界面形状。但部分研究也表明[6,8,10],布里奇曼法生长单晶的固液界面形状有时是略凹的,说明略凹的界面有时也能获得单晶体。正是因为温度梯度导致溶液的过冷度使晶体生长有了推动力,合适的温度梯度是生长高质量晶体的重要因素之一。

径向温度梯度是指以籽晶为圆心向四周辐射的温度分布,径向温场要求平缓、均匀、对称,因此坩埚应放在炉管中心部位,籽晶杆必须与中心线圈以及坩埚的轴线重合。温度场的分布沿径向是由坩埚壁到中心温度逐渐降低,径向温度梯度是由坩埚的直径决定的。

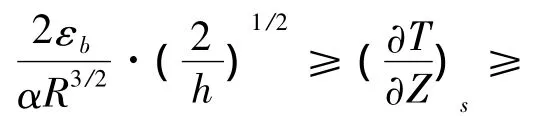

用液面上和液面下单位距离的温度差来表示影响晶体生长的轴向温度梯度。轴向温度场的分布则是由坩埚底部向上温度逐渐降低,并且在熔体液面以下温度梯度较平缓,在液面以上温度梯度则较陡,轴向温度梯度主要通过调整线圈加热功率和坩埚在炉管中的轴向位置,改变保温罩上盖的厚度及材料来控制。沿轴向(正方向)的温度梯度可表示为[11]:

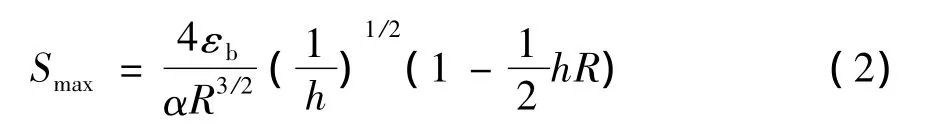

一般说来,轴向温度梯度大,晶体容易生长,温度容易控制,但晶体内应力大,容易产生裂纹;轴向温度梯度小,可以减小内应力,避免开裂,但晶体外形难以控制,易出现组分过冷。当晶体温度梯度所产生的应变大于晶体的破裂应变时,晶体就会开裂,此时对应的最大轴向温度梯度为[12]:

由此式可知,为了防止晶体开裂,必须减小晶体的温度梯度,而且生长晶体的半径越大,相应的温度梯度也就越小。

晶体的温度梯度与晶体的位错密度也是息息相关的。晶体内的位错密度N可表示为:

由此式可知,轴向温度梯度S越大,位错密度越大。同时晶体半径越大,晶体内的位错密度也越高,这个结论与CdZnTe晶体的生长实验结果是相一致的。

温度梯度是生长晶体温场的关键因素,温度梯度的存在是晶体生长的动力,大的温度梯度有利于形成凸的固液界面,利于单晶的生长,但温度梯度过大,晶体中的应力也越大,晶体的位错、孪晶等缺陷的产生也就越容易,过大的温度梯度还会导致晶体生长不可控,甚至是晶体的碎裂,这是人工生长晶体不允许的。而过低的温度梯度会导致晶体生长不形核或是籽晶的融化,抑或无法生长单晶。依据方向不同,温度梯度分为轴向温度梯度和径向温度梯度。一般VB法生长CdZnTe晶体的轴向温度梯度为10~15℃/cm,但生长的晶体单晶率不高,重复率也难令人满意,位错密度亦较高[13-15]。为了生长高质量和高单晶重复率的CdZnTe晶体,要降低VB法的轴向温度梯度,减小相应的晶体生长速度。小的轴向温度梯度还可以减小轴向的熔体对流,利于获得稳定的生长界面。小的径向温度梯度有利于减小熔体对流,利于晶体界面的平稳,维持晶体生长的稳定和Zn浓度的均匀分布。反之大的径向温度梯度必然造成固液界面不稳定,进而导致晶体生长不稳定。但固液界面在晶体实际生长过程中不会一直是平的,存在径向的温度梯度,因此晶体中就会产生应力,导致最终缺陷的形成,所以在晶体生长过程中要尽量减小径向的温度梯度,保持平的或微凸的固液界面,以维持晶体生长的稳定。因此VB法生长CdZnTe晶体时也要尽量降低径向温度梯度,维持晶体稳定的生长和均一的Zn浓度分布。

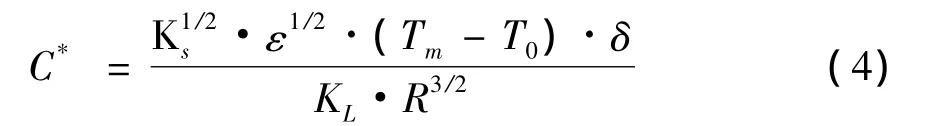

在利用VB法生长CdZnTe晶体时,一个主要的困难就是大尺寸晶体的生长,大直径晶体对温度的起伏非常敏感,生长不易控制。由式(2)可知,生长大尺寸晶体需要尽可能小的温度梯度,另外,为了获得大尺寸等径的CdZnTe晶体,还需要有大的直径惯性,但晶体直径越大,直径的惯性则越小,不利于晶体生长[5]。依据固液界面处能量的守恒得到直径的惯性C*为:

式中,Tm是凝固点;T0是晶体生长炉内的环境温度。由此式可见,为了保持大的直径惯性,需要降低生长的环境温度、增加生长体系的热交换系数或减慢晶体的旋转速度。而且直径惯性与晶体的半径R也是呈反比的,即晶体的直径越大,晶体的直径惯性越小,晶体越难生长。

2.3 移动速率

移动速率是晶体生长过程中坩埚或炉体单位时间内移动的距离,生长速率是单位时间内某晶面沿其法线方向向外平行推移的距离。要想获得稳定的晶体生长状态,坩埚的移动速率要与晶体的生长速率相匹配,也即是晶体生长速度决定了坩埚的移动速度。同时晶体生长速率直接决定晶体的质量,过快的生长速度无法获得高质量的晶体。根据热平衡,晶体的生长速率可表示为:

其中,V是晶体生长速率;Gs是晶体的温度梯度;GL是熔体的温度梯度;ρs是晶体的密度[5]。

由此可见,晶体生长速率取决于温度梯度的大小,提高晶体中的温度梯度或降低熔体中的温度梯度可以提高晶体生长速率,但晶体中温度梯度过大则会引起应力增加,位错密度增加,或是晶体开裂,同样熔体中的温度梯度过小则会导致熔体过冷,晶体生长速率过快,晶体生长将不可控。生长速率越大,固液界面处的结晶潜热就越多,因而固液界面就越凹[16]。晶体的生长速率还受晶体热导率的影响,晶体的热导率越低,晶体的生长速度就越慢。CdZnTe晶体的热导率很小,为0.01085 W/cm·K,因此晶体生长的速率也将很低。生长速率还和CdZnTe晶体的熔点、热量的耗散,生长气氛、晶体的成分、杂质含量等都有关系。慢的移动速率可以尽量减小这些因素对晶体生长的干扰,获得较为满意的晶体质量。对于大尺寸CdZnTe晶体,生长条件要求更为严格,不仅晶体生长速率和坩埚移动速率要小,还要尽可能保持生长和移动速率不变,从而将速率对生长体系的影响降至最低。

2.4 籽晶生长

在实际工艺中,大多采用自发成核晶体生长技术,生长的CdZnTe晶体晶面取向难以控制,制备出的CdZnTe晶体多为孪晶体,实际晶体利用率较低,大大增加了成本。采用籽晶法定向生长CdZnTe晶体是目前公认的较为理想的方法,可获得较大的单晶体积和单晶片,晶体结晶质量较高[17]。

CdZnTe晶体生长的籽晶方向一般选择是垂直{111}面的<111>晶向即是原子最密堆积面对应的晶向,通常不会选择最快生长面即高指数晶面,这是由于晶体生长状态不易控制,而且最快生长面消失速度快,最终会被低指数晶面取代。籽晶的选取是无缺陷,无表面无机械损伤和划痕,清洁无污染。籽晶大小的选取与生长的晶体直径是相关的,通常生长较大尺寸的晶体,籽晶相对也要粗一些。籽晶的粗细对生长晶体的质量也是有影响的。L.Reijnen等人[8]证明相对小尺寸籽晶,大尺寸籽晶生长晶体的位错密度要大。

2.5 退火

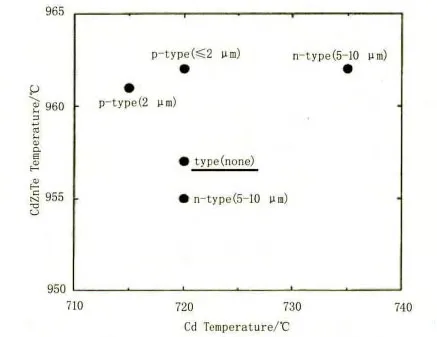

在CdZnTe晶体生长过程中,坩埚的膨胀系数与晶体是不同的,在晶体内会产生比较大的内应力,因此需要进行退火处理。CdZnTe晶体的退火处理可以增加红外透过率,减少缺陷密度,如Te析出物。退火参数包括:退火温度、退火时间、降温速率以及Cd源的控制等。CdZnTe晶锭退火有生长后的晶体直接进入温区原位退火,或是切割成晶片后在退火炉中进行异位退火。晶片退火后,晶片上的析出物浓度大为减少甚至消失,但晶片质量下降,表现为X射线双峰摇摆曲线的宽度增加,需要在使用前去掉晶片表层,此退火方式步骤较为繁琐,不利于节约成本。CdZnTe晶锭退火现多数选择原位退火,日本的 A.Koyama等[18-19]研究了不同Cd源温度和不同退火温度对晶体中析出物的影响,退火结果如图2所示。结果表明,退火温度约957℃,Cd源温度为720℃时,可以实现CdZnTe晶锭中无析出物析出。

图2 CdZnTe晶体退火的温度和析出物尺寸[19]Fig.2 Annealing temperature and precipitate size of CdZnTe crystals[19]

3 结论

根据文献和实验,从定性和定量两个角度总结了VB法生长高质量大尺寸CdZnTe单晶的最佳生长条件为:采用<111>晶向的尺寸相当的籽晶,使用锥角合适的PBN坩埚,利用小而稳定的温度梯度,以慢且稳定的移动速率生长。以上只是提出了VB法生长CdZnTe单晶的基本优化趋势,由于影响因素和生长环境的千差万别,因此具体生长大尺寸CdZnTe单晶时还要与具体的晶体生长条件相结合,找出生长CdZnTe单晶的关键工艺参数。

[1] Koyama,AHichiwa,R Hirano.Recent progress in CdZnTe crystals[J].Journal of Electronic Materials,1999,28:683-687.

[2] SUN Shiwen,LIU Congfeng,FANG Weizheng,et al.The qualities of cadmium zinc telluride single crystals grown from different materials crucible[J].Laser & Infrared,2007,37(13):924-927.(in Chinese)孙士文,刘从峰,方维政,等.采用不同材料坩埚对碲锌镉晶体质量的影响[J].激光与红外,2007,37(13):924-927.

[3] Arun Kumar Garg,MeenakshiSrivastave,R C Narula,et al.Improvement in crystalline quality of Cd1-xZnxTe(x=4%)crystals grown in graphite crucible[J].Journal of Crystal Growth,2004,260:148-158.

[4] RajaramShetty,William R Wilcox.Boron nitride coating on fused silicaampoules for semiconductor crystal growth[J].Journal of Crystal Growth,1995,153:97-102.

[5] 闵乃本.晶体生长物理基础[M].上海:上海科学技术出版社,1982:15-16,36-37.

[6] WANG Siai,SU Xiaoping,ZHANG Fengyi,et al.Numerical simulation study on impact of cone angle of crucible on VGF GaAsmonocrystal growth[J].稀有金属,2011,35(4):525-530.(in Chinese)王思爱,苏小平,张峰燚,等.数字模拟法研究坩埚锥角对 VGF法 GaAs单晶生长的影响[J].稀有金属,2011,35(4):525-530.

[7] WANG Dong,QIAN Bing,LIU Zongzheng.Thechoice of condition to CdZnTe crystal growth[J].Infrared and Laser Technology,1988,4:51-54.(in Chinese)王东,钱冰,刘宗正.CdZnTe晶体生长条件的选取[J].红外与激光技术,1988,4:51-54.

[8] L Reijnen,R Brunton,I R Grant,et al.GaSb single-crystal growth by vertical gradient freeze[J].Journal of Crystal Growth,2005,275:e595-e600.

[9] 张可从,张乐潓.晶体生长[M].北京:科学出版社,1981,3:447-450.

[10] G AVerozubova,A O Okunev,A J Gribenyukov,et al.Bulk growth of ZnGeP2crystals and their study by X-ray topography[J].Journal of Crystal Growth,2014,401:782-786.

[11]甄西合.双掺锌铁铌酸锂晶体生长及其结构与光折变性能[D].哈尔滨:哈尔滨工业大学,2003:17-18.

[12] J C Brice.The cracking of Czochralski-grown crystals[J].Journal of Crystal Growth,1977,42:427-430.

[13] J Zhang,W Jie,T Wang,et al.Crystal growth and characterization of Cd0.8Mn0.2Te using Vertical Bridgman method [J].Materials Research Bulletin,2008,43:1239-1245.

[14] F F Sheng,X P Cui,S W Sun,et al.Etch pits of precipitates in CdZnTe crystals on(111)B surface[J].Journal of Crystal Growth,2012,354:76-78.

[15] H L Glass,A J Socha,C L Parfeniuk,et al.Improvements in production of CdZnTe crystals grown by the Bridgman method[J].Journal of Crystal Growth,1998,184/185:1035-1038.

[16] WANG Yue,LI Baoquan,HAN Qinglin,et al.Effects of growth speed on shape of solid-liqiud interface during modified-Bridgman growth of HgCdTe[J].Journal of Synthetic Crystals,2000,29(1):45-50.(in Chinese)王跃,李全保,韩庆林,等.改进布里奇曼法生长HgCdTe晶体的生长速度对固液界面形态的影响[J].人工晶体学报,2000,29(1):45-50.

[17] XU Yadong,JIE Wanqi,WANG Tao,et al.Growth of large-size CdZnTe single crystals using seeded vertical Bridgmanmethod[J].Journal of Synthetic Crystals,2006,35(6):1180-1184.(in Chinese)徐亚东,介万奇,王涛,等.籽晶垂直布里奇曼法生长大尺寸 CdZnTe单晶体[J].人工晶体学报,2006,35(6):1180-1184.

[18] T Asahi,O Oda,Y Taniguchi,et al.Growth and characterization of100mm diameter CdZnTe single crystals by the vertical gradient freezing method[J].Journal of Crystal Growth,1996,161:20-27.

[19] A Koyama,A Hichiwa,R Hirano.Recent progress in CdZnTe crystals[J].Journal of Electronic Materials,1999,28:683-687.