丙烯酸酯无皂核壳乳液聚合乳化剂的研究

2015-03-23朱文君陈存华

朱文君, 陈存华

(华中师范大学 化学学院, 武汉 430079)

丙烯酸酯无皂核壳乳液聚合乳化剂的研究

朱文君, 陈存华*

(华中师范大学 化学学院, 武汉 430079)

乳液聚合常出现凝胶率过高、乳液粒径过大、分布过宽、乳液在配制涂料的过程中易破乳以及涂料最低成膜温度过高的问题.利用自制马来酸酯乳化剂便宜、无毒无污染、反应性好等特点,作为无皂乳液的反应性表面活性剂来解决上述问题.选用性质不同的乳化剂复配,得到的乳液成膜后对成膜能力、耐水、耐酸碱能力进行对比,确定复配和乳化能力更好的乳化剂,并通过粒径和电位等的测试来确定乳液的性能.最终得到马来酸酯乳化剂与OP复配的比例为1∶1,乳液的吸水率为8.27%,固含量为48.06%,凝胶率为8.16%,单体妆化率为98.01%. 乳液的粒径控制为3.325 dnm,PDI为0.233.

马来酸酯乳化剂; 无皂乳液; 核壳乳液

乳液能够有效的降低涂料的VOC排放量.但是乳化剂的存在使水分蒸发成膜的过程中乳化剂向膜表面迁移,极大地影响膜的耐水性[1]、耐沾污性、附着力、耐擦洗能力以及电光学性能等.普通的乳化剂只是吸附于聚合物的表面,因此为了降低乳液最低成膜温度(MFT),向其中加入助剂会增加涂料的VOC含量并引发破乳[2-3].Kato[4]根据马来酸酐本身的反应性和乳化性,得到疏水疏油性和粒子分散性良好的含氟无皂马来酸酯[5]乳液.陈大为[6]为了使OP-10能够具有更好的乳化性能和效果,将其与马来酸酐进行反应达到了目的.另外种子乳液基础上形成的核壳乳液,将核与壳采用不同的比例或类型的单体,使核与壳具有不同功能,而且能够有效的降低MFT,从而得到性能优良的聚合物.但同时会降低乳液的稳定性.Qing Zhu[7]以马来酸酯乳化剂,甲基丙烯酸全氟辛基乙烯为原料制得了稳定性优异的核壳乳液.

本文根据上述问题,马来酸酯乳化剂可反应的双键官能团能参与聚合物的反应,且不易发生均聚[8],得到的乳液具有优良的耐电解质能力和冻融稳定性[9],碱性水解的稳定性也很好[10-11].另外甲基丙烯酸酯比丙烯酸酯类单体的α位上多一个甲基,这种不对称的结构使其出现极性,致使甲基丙烯酸酯类单体聚合得到的聚合物在耐老化、硬度、光泽度等方面有明显的优势[1].利用马来酸单酯比双酯在析水量少[12]等优势,自制马来酸单十二酯[13-16]作反应性乳化剂.利用其自身的反应性和乳化性,得到稳定的耐沾污性能好且最低成膜温度低的丙烯酸核壳乳液.初步研究了乳液的结构和性能,并探讨了乳化剂复配比例及用量等对吸水率、固含量、单体转化率、凝胶率以及乳胶粒PDI、粒径等性能的影响.

1 实验部分

1.1 实验药品

马来酸酐十二酯自制;丙烯酸(AA)化学纯;甲基丙烯酸甲酯(MMA)化学纯;丙烯酸正丁酯(BA)化学纯;甲基丙烯酸正丁酯(NBMA)化学纯;过硫酸铵(APS):分析纯;碳酸氢钠(NaHCO3)分析纯;十二烷基硫酸钠(SDS)化学纯;十二烷基苯磺酸钠(SBDS):分析纯;氨水:分析纯.

1.2 实验过程

实验步骤:将核与壳分别按照配方配制,分别高速搅拌预乳化0.5 h,烧瓶升温保持78℃再加入去离子水、缓冲剂、AA.加入引发剂溶液,滴入小部分核单体预乳化液反应0.5 h形成种子,接着缓慢滴入核再反应1 h.核滴完后滴入壳,再反应3 h.升温90℃反应0.5 h,加入氨水调节pH.

乳液固含量的测定:按GB/T1725-1979测定.取2.5 g左右的乳液放入称量完毕的表面皿中,所有的称量都要精确至1×10-4mg,将表面皿放置于105℃的鼓风烘箱中干燥2 h,注意干燥完毕后样品要在干燥器中冷却.最后称量干燥后的表面皿的总重.计算公式:A=[(X2-X0)/(X1-X0)]×100% (X0:表面皿质量,X2:烘干前样品与表面皿的质量,X1:烘干后样品与表面皿的质量).

单体转化率:按GB/T 1725-79(88)进行测定.

乳液凝胶率:将乳液用200目铜网滤过,收集铜网、烧瓶壁、搅拌棒上的凝胶.将凝胶用去离子水洗净放入已经称重的表面皿中.置于鼓风烘箱中,105℃下烘干2 h,室温冷却干燥再一次进行称重.计算凝胶率:凝胶率=凝胶的质量/总单体的量.

乳胶膜的吸水率:按GB/T 1738-1979进行测定.将在60℃的环境下固化了48 h的乳胶膜称重,放入常温的去离子水中浸没24 h后取出.用吸水纸将吸水后乳胶膜表面残留的水吸干,再一次称量乳胶膜的重量,并且观察吸水24 h之后乳胶膜是否有什么变化.吸水率的计算:吸水率=[(X1-X0)/X0]×100%(其中X0为乳胶膜的质量,X1为吸水24 h之后乳胶膜的质量).

2 结果与讨论

2.1 不同乳化剂复合对核壳乳液的影响

乳化剂主要是起到降低乳液的表面张力、吸附单体小液珠、分散、稳定、在引发剂存在的条件下进一步反应的作用.一般的乳化剂不与单体发生化学反应,只吸附于聚合物的表面形成乳胶粒.这是无皂乳液和一般乳液最大的区别.

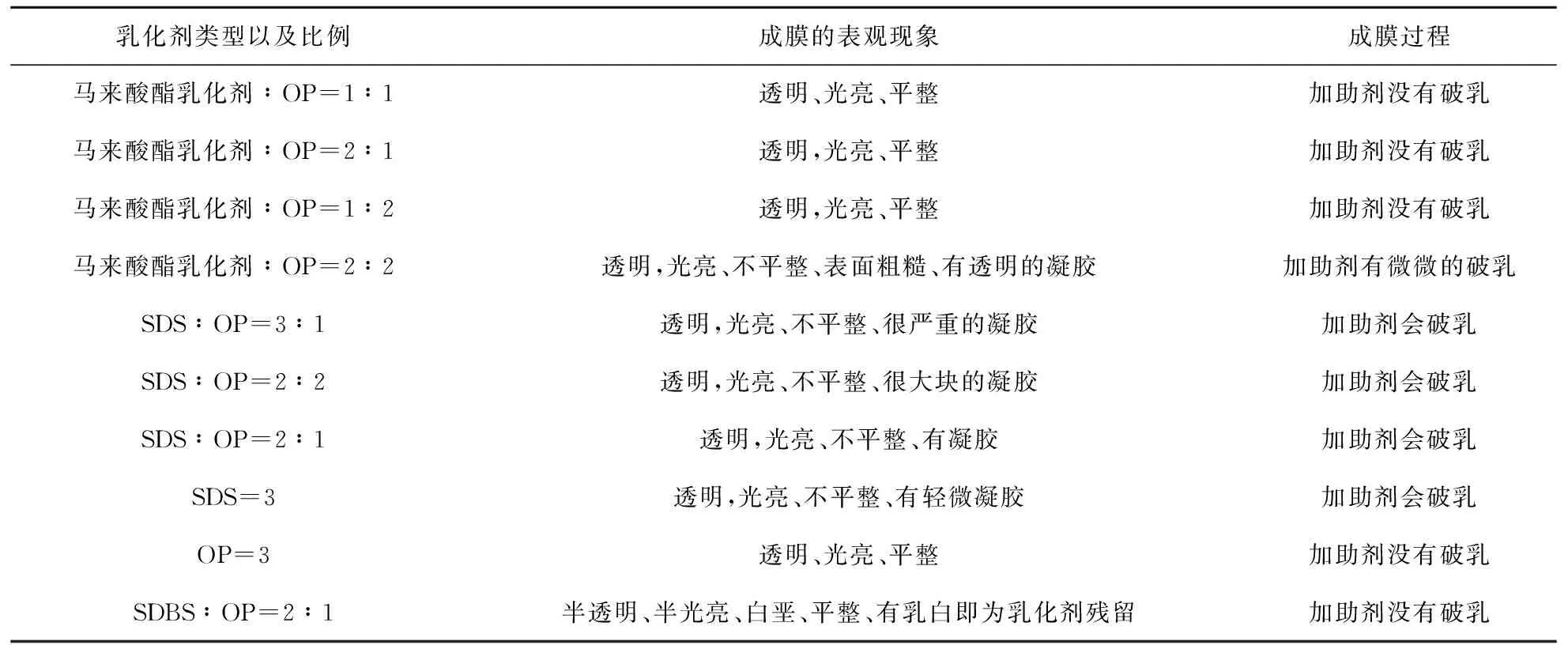

实验选择阴离子乳化剂SDS/SDBS与非离子乳化剂OP分别进行复配.乳液性能阳离子表面活性剂由于它自身氨基和亚氨基的阻聚作用一般使用的比较少.阴离子乳化剂利用自身的双电层使得乳胶粒分散更加稳定,而且其亲水性效果很好.但是随着乳化剂量的增加乳胶膜的耐水能力会降低.而非离子乳化剂的溶解性、稳定性、复配能力都非常强.因此可以将阴离子乳化剂与非离子乳化剂进行复配使用.

表1 不同乳化剂对乳液的吸水率、固含量、凝胶率、单体转化率的影响

表2 不同乳化剂对成膜性能以及成膜过程的影响

表4 不同乳化剂对乳液的表观现象以及乳胶粒的粒径和分布的影响

表1至表4分别列出了选定不同乳化剂的量与配比合成的核壳乳液表征的各项数据.从各项数据来看效果最好的都是以马来酸酯乳化剂∶OP=1∶1为乳化剂得到的丙烯酸无皂核壳乳液.

对比表4得到的粒径、PDI和乳液的表观性能,效果最好的是马来酸酯乳化剂∶OP=1∶1和SDS∶OP=2∶1这两组,这两组的PDI分别为0.233和0.408,通过粒径强度分布和稀释的电位变化可得到乳液稳定性的区别.

从粒径强度的分布来看(图1),SDS∶OP=2∶1的乳化剂组合明显效果不如马来酸酯乳化剂∶OP=1∶1乳化剂的组合,粒径强度的分布要宽一些,而且马来酸酯乳化剂∶OP=1∶1的平均粒径强度也要相对的小一些.粒径越小、粒径的分布形状又窄又尖,乳液的稳定性和性能越好.

图2显示的是分别将OP-10与马来酸酐酯复合以及OP-10与SDS复合的乳化剂制得的核壳乳液稀释10~200倍测得的电位变化图.左图OP-10与马来酸酐酯复合看出乳液的稳定性在不断地变大.而右图OP-10与SDS复合乳液的稳定性先是升高,接着微微下降,然后趋于不变.

图1 马来酸酯乳化剂∶OP=1∶1和SDS∶OP=2∶1乳液的粒径强度分布图

图2 马来酸酯乳化剂∶OP=1∶1和SDS∶OP=2∶1乳液稀释的电位变化图

2.2 乳胶粒微观形态表征

图3中是以OP-10与马来酸酐酯复合、OP-10与SDS复合得到乳胶粒的SEM图.OP-10与马来酸酐酯复合得到的乳液缝隙少且小,乳胶粒几乎呈六边形,因此乳液成膜性和稳定性很好.而OP-10与SDS复合效果要差一点,乳胶粒缝隙大且多,粒子的性状是圆形,排列无规律.

图3 马来酸酯乳化剂∶OP=1∶1(左)和SDS∶OP=2∶1(右)乳液微观电镜扫描图

2.3 乳胶膜微观形态表征

相同组分不同乳化剂的核壳乳液在相同温度下固化4 h得到乳胶膜的SEM图如图4所示.图4左图是膜的截面图,左边的膜平整、致密、光滑,截面能看出膜有层次,说明无皂核壳乳液的核与壳的组分和结构分隔明确.右图是乳胶膜的表面结构,膜的表面有很明显层状的毛鳞片,说明一般的核壳乳液虽然经过核与壳很细致的设计,但是分层不明显,得到乳胶膜表面也不平整、光滑,而且像这种鳞片状的膜容易通过氧气和水等[13].

图4 马来酸酯乳化剂∶OP=1∶1(左)和SDS∶OP=2∶1(右)乳液成膜微观电镜扫描图

3 结论

1)对比分析聚合得到的核壳乳液成膜的表观性能,成膜过程中成膜助剂的影响;考察成膜后乳胶膜的耐水、酸、碱性的能力,乳胶粒粒径大小、分布、PDI、电位的大小以及乳液的稀释稳定性等因素,最终确定乳化剂复配比例最合适的是马来酸酯∶OP=1∶1得到的无皂核壳乳液.

2 )对比分析乳胶粒和乳胶膜微观形态,说明无皂核壳乳液具有明显优势.

[1] Abele S,Zicimanis A, Graliiat C. Polym adv. Cationic and Zwitterionic polymerizable surfactants[J]. Tech, 1990(10): 300-309.

[2] Chen W C,Wang R K, Ziegler K J.Coating individual single-walled carbon nanotubes with nylon 6, 10 through emulsion polymerization[J]. Appl Mater Interfaces, 2009(1): 1821-1827.

[3] Cheong L W, Nomura M, Kim J H. Kinetics of emulsion polymerization of styrene in the prewsence of polyurethane resins[J].J Polym Sci Poly(Chem Ed), 2002, 801:126-135.

[4] Kato H A, Takai O.Preparation of ultra water-repellent films by microwave plasma-enhanced CVD[J].Thin Solid Films, 1997, 303(1-2):222-224.

[5] 孙迎利, 乔卫红, 刘洪珠. 一种富马酸类聚合乳化剂的合成及其乳液性能研究[J]. 高分子通报, 2008(1):4796-4802.

[6] 陈大为, 丁运生, 王僧山, 等. 双功能型乳化剂的合成及其对聚醋酸乙烯酯乳液性能影响的研究[J].中国胶粘刊, 2005, 1(10):11.

[7] Zhu Q, Tao F, Pan Q M. Fast and selective removal of oils from water surface via highly hydrophobic core-shel Fe2O3nanoparticles under magnetic field[J].J Polym Sic Polym, 2010, 10:1073-1077.

[8] Busfield W K, Jenkins I D, Heiland K.Initiation mechanisms in radical polymerization[J]. Eur Polym J, 1994, 30(11):1259-1266.

[9] Christopher M T, Robert E A,Michael B,et al. Bis(fluoroalkyl)acryic and methacrylic phosphate monomers, their polymers and some of their properties[J].Journal of Fluorine Chemistry, 2003, 121(1):24-30.

[10] Busfield W K,Jenkins I D,Heiland K. Initiation mechanisms in radical polymerization[J]. Eur Polym J, 1994, 30(11):1257-1262.

[11] 钟强锋. 睡醒丙烯酸树脂的合成及其改性的研究[D].广州:广东工业大学, 2007.

[12] 付冬梅, 李中华. 马来酸酯反应性乳化剂的应用研究[J].现代涂料与涂装, 2010, 13(1):7-11.

[13] Osawa Y. Coating emulsion composition and water/oil-repellent paper and making methed[P]. EP1911801, 2008.

[14] 邓剑如, 由红光, 彭芳华, 等. 反应性乳化剂十二醇钠的合成及其性能的研究[J]. 湖南大学学报:自然科学版, 2008, 35(10):55-58.

[15] Bunker S, Statler C, Willenbacher N, et al. Miriemulsion polymerization of acrythyl for pressure sensitive adhesives[J]. Internationl Journal Adhesion Adhesives, 2003, 23:29-36.

[16] 岳 斌. 水性防锈涂料的制备及性能研究[D].西宁:西北师范大学, 2006.

The emulsifier in the soap-free and core-shell emulsion polymerization of acrylate

ZHU Wenjun, CHEN Cunhua

(School of Chemistry and Chemical Engineering, Central China Normal University, Wuhan 430079)

The gel rate of the emulsion often appear too high, the size of latex particle is too large, and the distribution curve is too wide , the emulsion is easily demulsification in the preparation process of coating and the minimum film-forming temperature is too high. We used the cheap, the non-toxic ,the pollution-free, reactive of maleate emulsifiers made by myself to be the soap-free emulsion reactive surfactant to solve the problem. Chosing the different characteristic of emulsifiers ,then compound them to prepara the emulsion. After the preparation of film,contrast the ability of film-forming,water resistant ,acid and alkali resistant to determine the better group. then through size and potential of the test,scanning electron microscopy test to determine the performance of the emulsion. The radio of the maleic acid ester emulsifier with the OP was 1∶1, the water absorption rate was 8.27%, the solid content of 48.06%,the gel rate was 8.16%, the monomer makeup rate was 98.01%. The emulsion particle size was controlled at 3.325 dnm, PDI was 0.233.

maleic acid ester emulsifier; soap-free emulsion; core-shell emulsion

2014-09-24.

湖北省国际合作项目(20201264013).

1000-1190(2015)01-0078-05

O632.5

A

*通讯联系人. E-mail: chencunhua@mail.ccnu.edu.cn.