镁板轧机液压AGC位置系统的滑模控制研究

2015-03-22樊立萍

方 铭, 樊立萍, 刘 义

(1.沈阳化工大学 信息工程学院, 辽宁 沈阳 110142;2.北方重工集团有限公司 压延设备分公司, 辽宁 沈阳 110141)

镁板轧机液压AGC位置系统的滑模控制研究

方 铭1, 樊立萍1, 刘 义2

(1.沈阳化工大学 信息工程学院, 辽宁 沈阳 110142;2.北方重工集团有限公司 压延设备分公司, 辽宁 沈阳 110141)

板厚自动控制是镁合金薄板轧机控制系统不可缺少的重要组成部分,其控制的效果直接影响到轧制成品的质量.在对液压厚度自动控制系统的组成和运行机理分析的基础上,建立液压厚度自动控制系统的仿真平台,设计液压厚度滑模变结构控制器.仿真运行结果证明板厚滑模控制方案的有效性.

液压AGC系统; 板厚控制; 滑模控制

镁合金是迄今在工程中应用的最轻的金属结构材料,在国防、航空航天、高速列车、汽车制造和通信等领域都已被大量应用,被称为21世纪最具有开发应用潜力的“金属结构材料”.随着各行各业对镁合金薄板需求量的不断增长,对镁合金薄板轧制技术提出了更高要求,提高轧机装备整体操作精度成为必需.

板带轧机液压压下自动厚度控制(AGC)系统凭借精度高、响应速度快等优点成为轧机装备制造业内衡量标准的重要水平.目前,我国较先进的轧机均采用液压压下方式控制系统.板带轧机板厚的控制技术及其理论的发展过程经历了粗到精低到高的发展过程.传统的厚度控制系统一般采用经典的PID调节器来实现.常规PID 控制具有原理简单、使用方便、适用性和鲁棒性好等优点,因此被大量应用于工业生产过程控制中.镁板轧机板厚控制系统是一个具有非线性、时滞性、时变性、大惯性、多变量耦合等特性的复杂系统.因为控制对象本身的复杂性,导致控制对象系统的精确数学模型无法顺利建立,并存在内部参数和外负载扰动等不确定性,这些因素增加了控制系统设计的难度[1-3].传统的PID 控制因存在参数整定困难、控制品质欠佳等问题,已越来越不能满足控制要求[4-5].

滑模变结构控制作为一种特殊的鲁棒控制方法,在解决不确定非线性系统的控制问题上显示出巨大的生命力.由于滑动模态可以设计并且与被控对象参数及扰动无关,这就使得滑模变结构控制具有响应快速、对参数变化及扰动不灵敏、无需系统在线辨识、物理实现简单等优点[6],并已成功应用于机器人、电力系统等很多实际系统.本文针对轧机液压AGC系统设计基于滑模变结构的位置控制器.

1 AGC系统动态建模

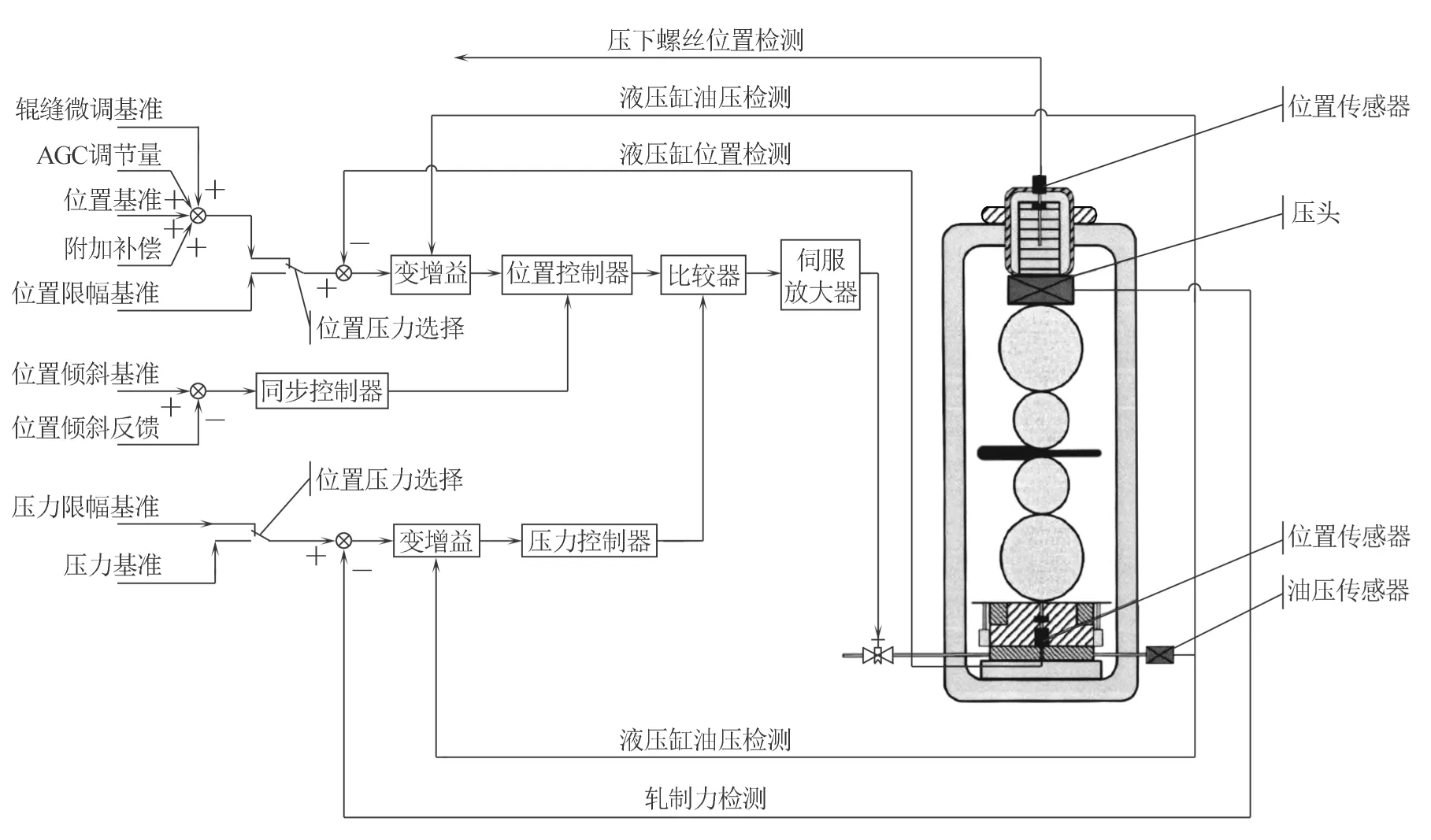

液压AGC系统包括位置闭环控制和压力闭环控制两部分[7].在轧制过程中,液压缸一般工作在位置闭环状态.在轧机进行辊缝调零、刚度测试和油膜厚度测试的过程中,液压缸工作在压力闭环控制状态.AGC系统的位置闭环控制原理如图1所示,液压AGC系统组成如图2所示.

图1 液压AGC系统位置控制原理

图2 液压AGC系统

1.1 伺服阀

伺服阀中线圈电流I作为系统的输入信号,伺服阀的滑阀的负载流量QL作为系统的输出信号,可得到负载流量方程为[8-10]:

(1)

式中:QL为伺服阀负载流量;KW为滑阀面积梯度或面积增益;Cd为流量系数;ps为油源压;pL为执行元件负载压;xv为阀芯位移;ρ为油液密度.

因为伺服阀具有高度非线性,为方便控制器的设计,对QL进行线性化,可得:

ΔQL=Qsv0-KcΔpL;

(2)

Qsv0=KsvIc,

(3)

式中:Qsv0为伺服阀空载流量;Ic为系统输入电流;Ksv为伺服阀静态流量放大系数;Kc为伺服阀压力流量系数;ΔpL为负载压力变化.

当系统液压执行机构固有频率wh低于50 Hz时,伺服阀动态特性一般可用一阶环节表示:

(4)

当系统液压执行机构固有频率高于50 Hz时,可用二阶环节表示,即

(5)

1.2 液压缸

液压缸中控制容积实际变化量为:

ΔV=VQ-ΔVc-Vcl=xpAp,

(6)

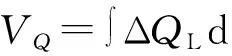

式中:Vcl为控制容积中油液泄漏量;xp为液压缸活塞位移;Ap为液压缸活塞面积.传送到油缸内总体积VQ是流量ΔQL的积分,即

(7)

控制容积中油液的压缩量为:

(8)

式中:Ve为液压缸等效控制总容积;E0为油液弹性模量.

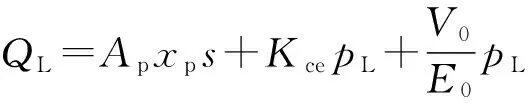

由于通常伺服阀工作位置在零位附近,所以参数的增量就是伺服阀的绝对值.因此,由式(6)、(7)和(8),可以得到液压缸流量连续性方程为:

(9)

式中:V0为控制腔的初始体积;Kce为内部的泄漏系数.对其进行拉氏变换可得:

(10)

1.3 液压缸负载力方程

液压缸油缸里的输出轧制力ΔF应该与负载力保持平衡,当中的负载力包括轮毂辊系中运动部件的黏性摩擦力、惯性力、弹性负载力以及其他负载力.将上述的负载力等效到活塞上,同时按照集总参量对单一自由度负载模型分析,在系统的轧制过程中,认为轮毂的下辊系固定不动,压下油缸驱动轮毂的上辊系,此时系统辊系运动总质量为上辊系运动部件和液压缸的缸体的总质量.液压缸的负载输出力变化为:

ΔF=ΔFp-ΔFb=ΔpLAp-ΔpbAb,

(11)

其中:ΔFp为油缸的无杆腔压力的变化;ΔFb为油缸的有杆腔压力的变化;Δpb为油缸的内有杆腔压力背压的变化,Ab为油缸的有杆腔工作面积.

力平衡方程为:

(12)

式中:mc为辊系运动部件的等效总质量;t为活塞的运动时间;Bp为活塞以及负载等运动部件的黏性系数;Kt为负载运动时弹性负载刚度系数;FL为活塞上其他负载,可表示为:

FL=WΔh=W(hin-hout)+Kf,

(13)

其中W为轧件塑性刚度系数.如果忽略轧后弹性恢复量,则轧件出口厚度hout等于工作辊缝负载辊缝hL,即

hout=hL=hs-(xp-Δhj),

(14)

式中:hs为辊缝的设定值;Δhj为轧制力变化引起的轧机弹跳量.由此得出,控制液压缸位移即可达到控制轧件板厚的目的.

因为轧机纵向刚度系数Mp随压下油缸工作行程的增加而减小,所以可用下式估算:

(15)

Lp=L0+xp,

(16)

式中:M0为零工作行程的纵向刚度;Lp为压下油缸的工作行程;L0为压下油缸的预压行程.

1.4 背压回油管道

液压AGC系统中背压回油管道有多种方式的设计方法,其中由溢流减压阀控制形成的恒定值背压是方法中最简单常用的一种.由于背压是低压,故管道中油液可视为不可压缩的流体.通过利用连续性方程和伯努利方程,得到背压为[11]:

(17)

(18)

式中:pb0为初始的背压;mor为回油管道中油液质量;Lr为回油管道长度;Ar为回油管道横截面积;Rr为压差系数.

1.5 位移传感器

位移传感器可以看做惯性环节:

(19)

式中:xd为传感器的输出位移量;Ks为位移反馈系数;Ts为位移传感器的时间常数.

1.6 液压AGC系统位移动态模型

通过上述主要元件的数学模型,可以推出AGC系统位移模型为;

(20)

由此可建立AGC系统动态数学模型如图3所示.模型中所用参数见表1.

图3 液压AGC系统位置闭环动态模型

变量物理意义单位数值mc辊系运动部件的等效总质量kg7.4×104Bp活塞以及负载等运动部件的黏性系数N·s/m3.6×107Kt弹性负载刚度系数N/m6.4×107V0液压缸控制腔初始体积m30.041785W轧件塑性刚度系数N/m9.43×108Ap液压缸活塞面积m20.95Ab油缸有杆腔工作面积m20.708Pb0初始背压MPa2Kc伺服阀压力流量系数m3/(N·s)8×10-12E0油液弹性模量MPa800Kce液压缸内部泄漏系数m5/(N·s)1.16×10-10

2 控制器设计

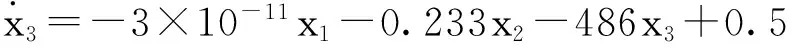

在液压AGC系统位置闭环动态模型基础上,针对位置控制设计比例切换滑模控制器.位置系统的状态空间方程可表示为:

(21)

其中:u为控制输入.设位置指令信号为r,选择系统的位置信号xp及位置变化速度、加速度作为状态变量,即x1=xp,则可得到位置系统状态方程:

(22)

e=r-x1,

(23)

s=C×E

(24)

其中:C=[c1c2c3]为切换系数.

根据比例切换控制方法,取控制率为:

(25)

选择α=700,β=0.6.对切换函数公式中C取不同的数值,可以得到不同的运行结果.

为了对比不同控制方案时的控制效果,同时对位置控制系统设计了PID控制器.由于系统的性能要求,使得正确整定PID控制器的参数对于系统的快速稳定和精确要求就变得十分必要.Ziegler-Nichols方法已经发展成为一种在参数设定中处于经验和计算法之间的中间方法.这种方法可以为控制器确定非常精确的参数,在此之后也可进行微调.采用Ziegler-Nichols公式设计出液压缸位移系统PI控制器的传递函数为:

(26)

3 仿真与结果分析

使用Matlab/simlink工具对图3所示数学模型进行模拟.

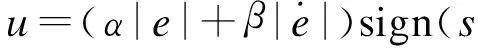

采用PID控制时的仿真运行结果如图4所示.虽然通过合理的整定方式进行了参数整定,PID在一定程度上可以跟踪给定位置信号,但达到稳态前的响应时间过长.采用PID控制时的位置跟踪信号达到稳态时所需的时间约为38 s.

图4 PID控制器位置轨迹

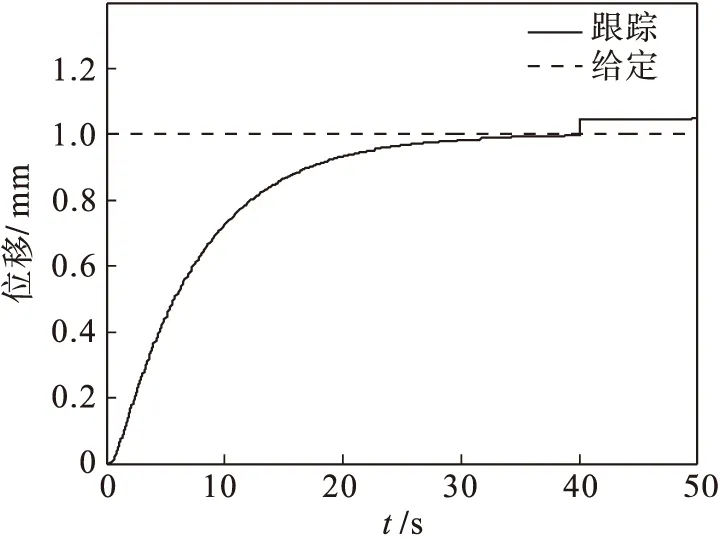

滑模变结构控制器作用下液压AGC系统位置跟踪及控制输入的仿真运行结果见图5.对应的滑模切换系数设计为C=[2 2.5 0.08].由图5可见,采用滑模控制时能很快实现对给定信号的稳定跟踪,到达稳态所需的时间约8 s.

通过对仿真结果进行对比分析可见:采用滑模变结构控制器时,系统输出响应的上升时间明显比采用PID控制器时的上升时间短.滑模控制比PID控制具有更快的响应速度.当切换函数设计合理时,滑模变结构控制在跟踪速度和稳态精度方面均具有突出优势,符合镁合金薄板轧机液压AGC系统响应速度快、控制精度高等特点的要求.

图5 滑模变结构控制仿真结果

4 结 论

滑模控制方法能够有效克服被控对象固有的非线性、不确定性及建模误差等因素对系统整体控制效果的影响.对于镁板轧机板厚控制系统这样一个具有明显非线性、时滞性、时变性、大惯性等特性的复杂系统,采用滑模变结构控制方法进行液压位置控制,可以起到良好的控制效果.

[1] 方一鸣,焦宗夏,王文宾,等.轧机液压伺服位置系统的自适应反步滑模控制[J].电机与控制学报,2011,15(10):95-100.

[2] 吴忠强,夏青,彭艳,等.高阶非线性液压辊缝系统的Backstepping动态面控制[J].仪器仪表学报,2012,33(4):949-954.

[3] 李建雄,方一鸣,石胜利.冷带轧机液压伺服位置系统的鲁棒输出反馈控制[J].控制理论与应用,2012,29(3):331-336.

[4] 尹腾飞,张玉.模糊PID自整定控制方法在液压AGC系统中的应用[J].制造业自动化,2010,32(10):99-101.

[5] Gong Tao,Qi Lei.Novel ARM-based Gauge Control System with Fuzzy PI Controller[J].International Journal of Multimedia and Ubiquitous Engineering,2012,7(2):527-532.

[6] Frikha S,Djemel M,Derbel N.Adaptive Neuro Sliding Mode Control for Multivariable Nonlinear System with State Observer[J].International Journal of Computation Cognition,2010,8(2):9-16.

[7] 杨安,欧阳奇.轧机液压AGC系统建模及仿真[J].机床与液压,2008,36(9):243-262.

[8] Khosravi S,Afshar A,Barazandeh F.Design of a Fuzzy Feed-forward Controller for Monitor HAGC System of Cold Rolling Mill[J].World Academy of Science,Engineering and Technology,2011,5:2192-2197.

[9] Li Zheng.Model Reference Adaptive Controller Design Based on Fuzzy Inference System[J].Journal of Information and Computational Science,2011,8(9):1683-1693.

[10]Jin Baoquan,Chen Dongbing.Improvement of Hydraulic Edge Position Control System by Proportion Sliding Mode of Self-tuning Switching Gain[J].Research Journal of Applied Sciences,Engineering and Technology,2012,4(21):4237-4244.

[11]黄浩,张鹏.热轧液压AGC的动态模型的研究[J].武汉科技大学学报:自然科学版,2005,28(3):241-243.

Sliding Mode Control for Hydraulic AGC System of a Magnesium Plate Mill

FANG Ming1, FAN Li-ping1, LIU Yi2

(1.Shenyang University of Chemical Technology, Shenyang 110142, China; 2.Branch Company of Rolling Equipment,North Heavy Industry Group Co.,Ltd, Shenyang 110141, China)

Automatic gauge control is an important and indispensable component part of the control system of a magnesium alloy sheet mill.The control effect influences the quality of the rolled product directly.By analyzing the composition and operation mechanism of the hydraulic AGC control system,a simulation platform of the hydraulic AGC system is set up,and sliding mode controller is designed to realize position control for the hydraulic AGC system.Simulation results show the effectiveness of proposed sliding mode controller for gauge control.

hydraulic AGC system; gauge control; sliding mode control

2013-10-08

国家科技支撑计划项目(2012BAF09B01)

方铭(1988-),男,辽宁沈阳人,硕士研究生在读,主要从事复杂过程建模与控制等方面的研究.

樊立萍(1965-),女,山东淄博人,教授,博士,主要从事复杂过程建模与控制等方面的教学与研究.

2095-2198(2015)01-0043-06

10.3969/j.issn.2095-2198.2015.01.010

TP273

A