曲柄滑块机构的优化设计及运动仿真

2015-03-22于鹏飞张坤解宵岳伟张锦标张慧鹏

于鹏飞,张坤,解宵,岳伟,张锦标,张慧鹏

(运城学院 机电工程系,山西 运城 044000)

曲柄滑块机构的优化设计及运动仿真

于鹏飞,张坤,解宵,岳伟,张锦标,张慧鹏

(运城学院 机电工程系,山西 运城 044000)

在系统研究偏置曲柄滑块机构的优化设计目标和设计变量及其基本约束条件的基础上,建立该机构的数学模型,利用MATLAB软件中的优化工具箱,对机构进行优化设计,得到机构的最佳几何尺寸参数;根据矢量法建立机构的闭环矢量方程,采用MATALB/Simulink进行机构的运动学仿真,得到滑块的运动特性曲线。该方法提高了机构设计和运动分析的效率及质量,在机构设计和运动规律特性分析中具有一定的应用价值。

偏置曲柄滑块机构;优化设计;运动仿真;MATLAB

0. 引言

偏置曲柄滑块机构是由若干刚性构件使用低副(回转副、移动副)连接而成的一种机构,可用于将滑块的往复直线运动转换为曲柄的回转运动或者把曲柄回转运动变为滑块的直线往复运动。由于其结构简单而工作可靠,且制造简易、能承受比较大的载荷,因此在工程实践中得到广泛的应用[1]。传统的基于图解法或分析法的机构设计其设计精度和设计效率相对低下,不能满足现代机械发展要求[2]。MATLAB是由美国MathWorks公司1984年开发并推向市场,目前已经成为国际公认的优秀的科技应用软件,能为各种优化方面的问题提供完整的解决方案,并进行运动仿真[3],因此成为现代连杆机构设计的一种有效手段。

本文在对偏置曲柄滑块机构运动过程进行有效分析的基础上,建立机构的优化数学模型,利用MATLAB软件中的优化工具箱进行优化设计,并进行运动仿真,得到该机构的运动规律特性曲线,从而有助于观察机构各运动参数是如何变化的,为机构的设计及分析打下一定的基础[4]。

1. 机构的优化设计

1.1 已知的参数

已知偏置曲柄滑块机构的行程速比系数K=1.25,滑块行程H=40mm。当曲柄整周匀速转动时,为取得良好的传力性能,要求滑块在整个行程中具有最大的最小传动角,因此以传动角作为优化设计目标。

1.2 设计目标的建立

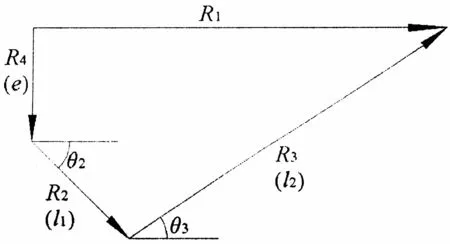

图1 偏置曲柄滑块机构结构简图

如图1所示,偏置曲柄滑块机构主要尺寸包括:曲柄l1,连杆l2,偏心距e,当曲柄与滑块导路垂直且曲柄上铰链B离导路较远时,有最小的传动角,可表示为:

(1)

在图1的△AC1C2中,根据余弦定理和正弦定理分别有:

(2)

(3)

式中,H是滑块的行程。当滑块行程H和极位夹角θ(行程速比系数K)已知时,连杆长度l2和偏心距e与曲柄长度l1相关,它们不是独立的设计参数,因此以l1作为设计变量。

根据已知的行程速比系数K计算机构极位夹角θ:

曲柄长度x=l1作为设计变量,它的取值范围可以按照下面的关系确定:

由于要求最小的传动角最大,因此该机构的设计目标为:

即:

(4)

1.3 利用MATLAB求解

1.3.1 编制优化程序

symsx

l2=sqrt((1600-2*x^2*(1+cos(pi*20/180)))/(2*(1-cos(pi*20/180)));

e=(l2^2-x^2)*sin(pi*20/180)/40;

f=(x+e)/l2;

f=char(f);

[x,fval,exitflag,output]=fminbnd(f,3.526,20)

1.3.2 程序运行结果及处理

x=18.6217

fval=0.7336

即minf(X)=0.7336,l1=18.6217,将其分别代入(1)、(2)、(3)式,可得:

γmin=42.8114°

l2=45.9584mm

e=15.0951mm

优化结果满足曲柄滑块机构的曲柄存在条件:l1+e≤l2,最小传动角γmin>40°。

2. 机构的运动学方程

2.1 机构闭环位移矢量方程

由图1可以得到偏置曲柄滑块机构的向量模型,如图2所示,从而可得该机构的闭环位移矢量方程:

R2+R3+R4=R1

将该闭环位移矢量方程向X轴和Y轴进行分解,可得该矢量方程的解析式:

(5)

图2 偏置曲柄滑块机构向量模型

2.2 机构的运动学方程

对(5)式两边求时间的一阶导数,可得机构的运动学方程:

(6)

为了便于编写程序,将(6)式改写成矩阵形式:

3. 机构的运动学仿真

运动学仿真主要是指反复求解机构运动约束方程,通过积分获得最终的速度(或加速度),从而确定机构运动的位置(速度)[5]。

3.1 编写仿真函数

function[x]=fangzhen(u);

%u(1)=omega-2;

%u(2)=theta-2;

%u(3)=theta-3;

r2=18.6217;

r3=45.9584;

a=[1r3*sin(u(3));0 -r3*cos(u(3))];

b=[-r2*u(1)*sin(u(2));r2*u(1)*cos(u(2))];

x=inv(a)*b;

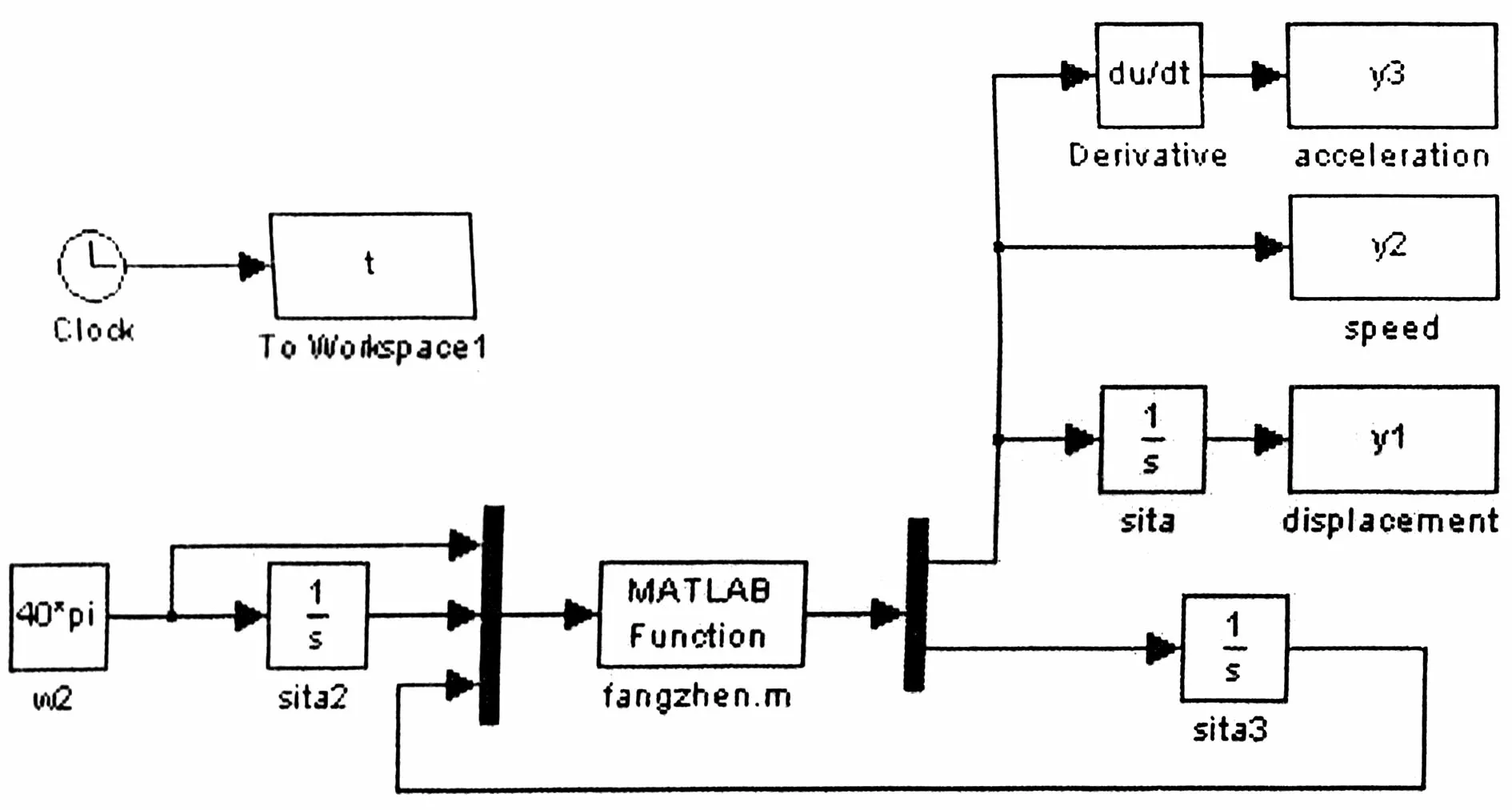

3.2 建立仿真模型

偏置曲柄滑块机构的Simulink运动学仿真模型如图3所示。

图3 偏置曲柄滑块机构Simulink仿真模型

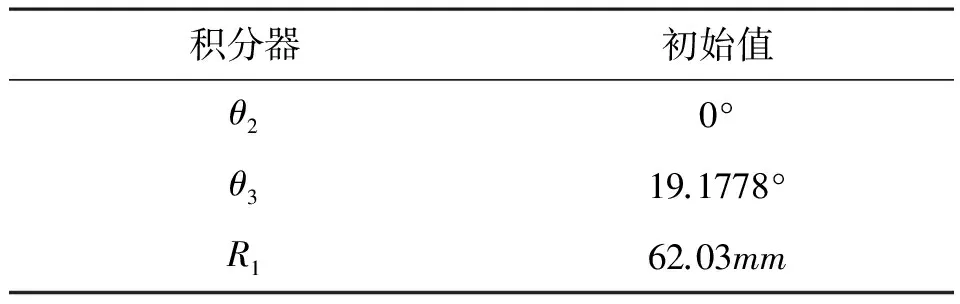

在仿真运行之前,为每个积分器设定适当的初始值,其可以通过简单的几何关系求解给出,为了仿真的方便,假设曲柄的初始位置为θ2=0°,将其代入公式(5)中,同时根据优化所得到的曲柄和连杆的参数,可求得初始参数,如表1所示。同时设曲柄以ω2=40πrad/s作匀角速度运动,仿真时间为0.1s,机构运动两个周期。

表1 初始条件表

3.3 仿真结果及分析

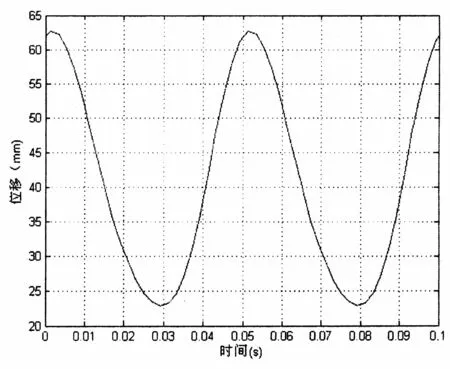

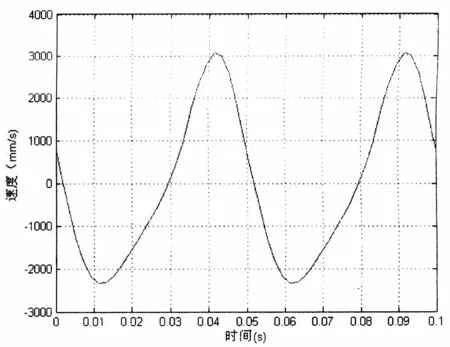

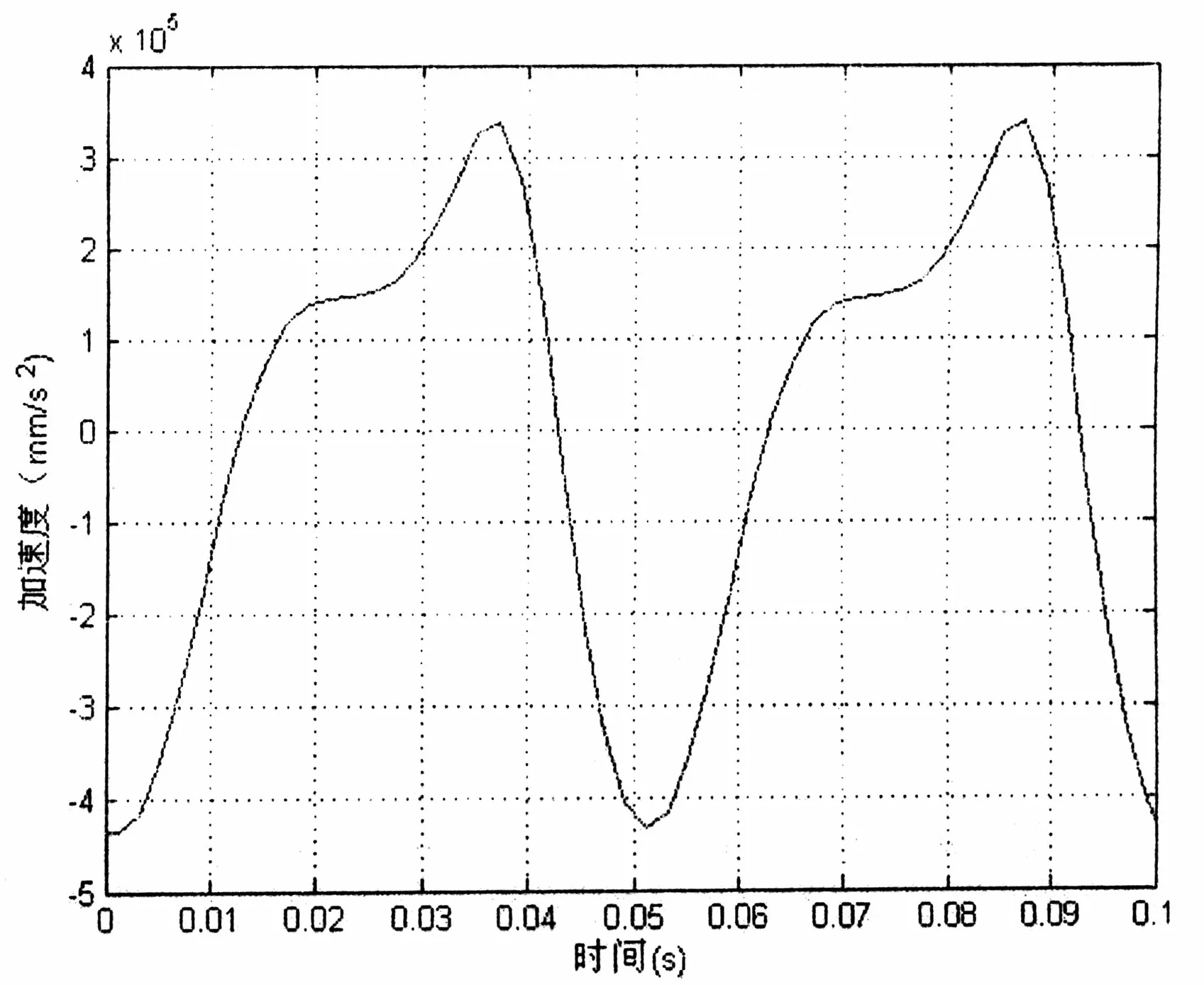

通过计算及从图3、4、5仿真曲线可以看出,当曲柄以40πrad/s匀角速度运动时,滑块的位移变化范围大约是62.5~22.5mm,滑块速度变化范围大约是-2340~3080mm/s,滑块加速度变化范围-4.35×105~3.38×105,在0.1秒内变化了两个周期。当滑块速度曲线为零时,分别对应位移曲线的峰谷和峰顶,滑块速度上升曲线的斜率比下降曲线斜率小,滑块上升速度比下降速度缓慢,说明偏置曲柄滑块机构具有急回运动特性。

图4 滑块位移曲线图

图5 滑块速度曲线图

图6 滑块加速度曲线图

4. 结论

在满足设计要求的前提下,建立了偏置曲柄滑块机构的数学模型并对其进行优化,从而获得符合要求的最佳机构参数;同时利用MATLAB的Simulink仿真模型的数据可视化的特点进行仿真,得到机构的运动规律特性曲线,从而可以观察机构在整个运动周期内任意时刻的位置、速度和加速度的值。此种方法简便可行,提高了求解速度,保证了求解精度,是满足机构的设计和运动分析的一种行之有效的方法。

[1] 靳岚,谢黎明,沈浩.基于Matlab的偏置曲柄滑块机构的运动特性仿真研究[J].中国制造业信息化,2008(23).

[2] 张慧鹏.基于MATLAB的无心磨削参数工艺优化[J].组合机床与自动化加工技术,2009(10).

[3] 郭仁生,苏君,卢洪胜.优化设计应用[M].北京:电子工业出版社,2003.

[4] 王沫然.MATLAB与科学计算[M].北京:电子工业出版社,2003.

[5] 曲秀全,焦映厚,陈照波.RPR-RRP平面六杆机构系统的MATLAB动力学仿真[J].系统仿真学报,2004(11).

【责任编辑 荆 瑶】

2015-10-11

运城学院大学生创新实验项目

于鹏飞(1993-),男,山东青岛人,运城学院机电工程系1202班学生。

TG58

A

1008-8008(2015)06-0047-03