二氧化锰基吸波剂的微波成粒规律及反应机理

2015-03-21连明磊孔德顺缪应菊白志玲王克良

连明磊, 孔德顺, 缪应菊, 白志玲, 王克良

(六盘水师范学院 化学与化学工程系, 贵州 六盘水 553004)

连明磊*, 孔德顺, 缪应菊, 白志玲, 王克良

(六盘水师范学院 化学与化学工程系, 贵州 六盘水 553004)

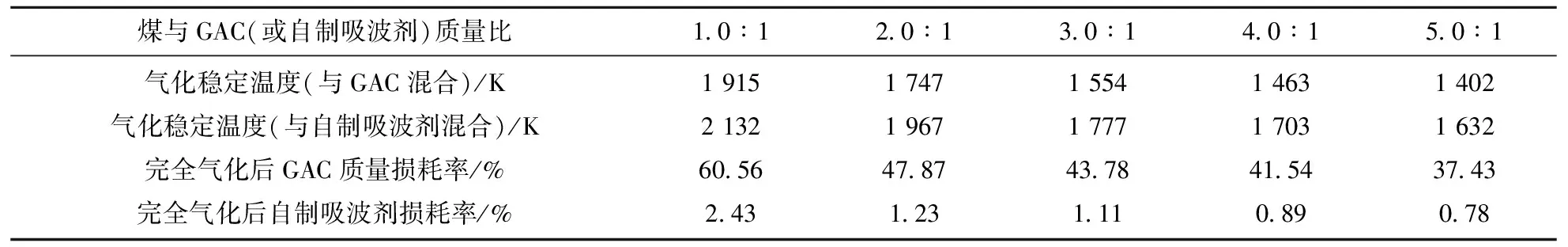

用微波辐照粉末状二氧化锰以制备颗粒状二氧化锰基吸波剂,探索其升温过程及成粒规律.发现存在决定二氧化锰是否升温成粒的“临界功率点”,当二氧化锰质量为30.0 g时,临界功率点为580 W.在740 W微波功率下,平均粒径主要分布在0.52 mm与0.40 mm,所占质量百分比分别为20.3%与43.9%.随微波功率升高,成粒粒径向增大的方向移动.提出了过程的反应机理,认为过程分为微波诱导、一次反应(少量)、一次反应(大量)、二次反应、成粒等5个步骤,一次反应、二次反应的临界点分别为535℃、1 870℃,且传热过程应尽量在二次反应临界点以内操作.发现中期升温速率高,前期与后期升温速率低,并对引起该现象的原因进行了分析.二氧化锰基吸波剂与煤以1∶3.0的质量比混合后在680 W微波场中气化的稳定温度达1 504℃,质量损耗率为1.11%,而相同条件下的颗粒活性炭的质量损耗率达43.78%.

微波成粒; 二氧化锰; 吸波剂; 临界功率点; 煤气化

吸波剂主要用在微波场中吸收、传递热量来提升反应物系的温度,在微波活化煤矸石、微波辅助水处理等领域其作用至关重要[1-4].目前,应用较多的吸波剂是颗粒活性炭(GAC),但GAC在微波场中能达到的极限温度通常在1800℃以下,且损耗率高,使用5~6次后其吸波性能已大幅下降[5-7].

气流床煤气化不仅对煤种要求苛刻,而且要求汽氧比低,以提升气化温度[8-10].若以微波辅助煤本身的热值,以吸波剂为传热介质进行气流床煤气化,由于GAC与气化剂(水蒸气、空气等)发生反应,所以需预先制备一种机械强度好、能剧烈吸收微波的金属氧化物基吸波剂.吸波剂一方面稳定微波场中的气化温度,另一方面可通过改变吸波剂与气化用煤的配比来灵活控温.为保证吸波剂不飞出,需要吸波剂具有一定粒径,以便在气化过程中用筛网从煤气中将吸波剂拦截下来.

经过初步试验,发现二氧化锰在微波场中能在短短4~5 min内升温至2 000℃以上,并能发生化学反应聚集成大粒径球状颗粒.本文以微波为热源制备二氧化锰基颗粒吸波剂,探索其成粒规律及升温过程,提出过程的反应机理,并将自制吸波剂应用于微波辅助气流床煤气化.

1 实验部分

1.1 主要试剂及仪器

无烟煤(灰熔点1257℃,w(C)ar=73.9%),六枝矿区化乐煤矿;二氧化锰,分析纯,湘潭伟鑫锰制品有限公司;煤质颗粒活性炭,分析纯,重庆川江化学试剂厂.

WP800型格兰仕家用微波炉,格兰仕微波炉电器有限公司;标准筛;WRP-100型铂铑-铂热电偶和XMT-101型温度控制仪;FA1004型电子天平,上海上平仪器有限公司;特制石英玻璃反应器,沈阳腾飞石英玻璃仪器厂;DZFZ-6D型蒸汽发生器,无锡市斯利斯达服装机械有限公司.

1.2 实验步骤

用电子天平称取一定量的粉末状二氧化锰,磨细,过300目筛,装入20 mm直径石英玻璃管中.将石英玻璃管置于微波场中辐照并以热电偶及温度控制仪测量升温曲线,观测二氧化锰在辐照过程中的颜色及相态变化.辐照一定时间后,将反应后物系冷却、筛分得到粒径不同的接近于球形的颗粒聚集物,本文将其简化为不同直径的球形颗粒,在电子天平上称重并记录不同粒径颗粒的质量分数.将自制二氧化锰基吸波剂与气化用煤混匀后以绝对压力0.6 MPa(158.7℃)的饱和水蒸气为气化剂进行气流床气化,以热电偶及温度控制仪测定气化稳定温度,以重量法测定气化率及吸波剂质量损耗率.

2 结果与讨论

2.1 微波成粒的粒径分布规律

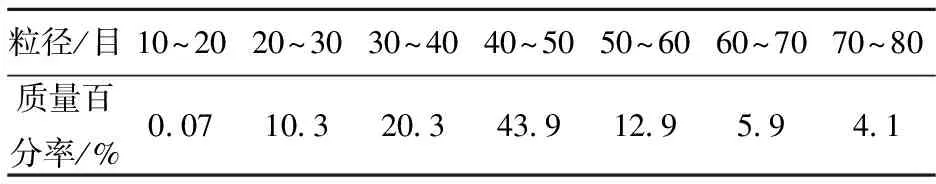

将30.0 g二氧化锰粉末过300目筛,装入20 mm直径石英玻璃管,将石英玻璃管置于740 W功率微波场中辐照4 min,冷却,筛分出不同粒径颗粒并称重.反应后物系的成粒范围及质量百分率如表1所示.

表1 740 W功率下的微波成粒范围

从表1可知,在740 W微波功率下,聚集颗粒的粒径主要分布在30~40目及40~50目两个范围,在10~20目大粒径范围及50目以下的小粒径范围均分布较少.

停留在某号筛网上的平均颗粒直径按相邻两筛号的筛孔尺寸的平均值计算.例如,将过20目(0.90 mm)停留在10目(2.00 mm)筛网上的粒子平均直径取作1.45 mm.取过300目筛的30.0 g 二氧化锰装入20 mm直径石英玻璃管后,在不同微波功率下辐照4 min的不同粒径的颗粒质量分布如图1所示.

图1 不同粒径颗粒的质量分布Fig.1 Mass distributions of the different particle sizes

从图1可知,随微波功率增大,曲线向右偏移.即在高功率下,更多质量比率的二氧化锰聚集成球状大颗粒,而在低微波功率下,更多质量的二氧化锰聚集成球状小颗粒.

2.2 二氧化锰在微波场中的升温曲线及反应机理

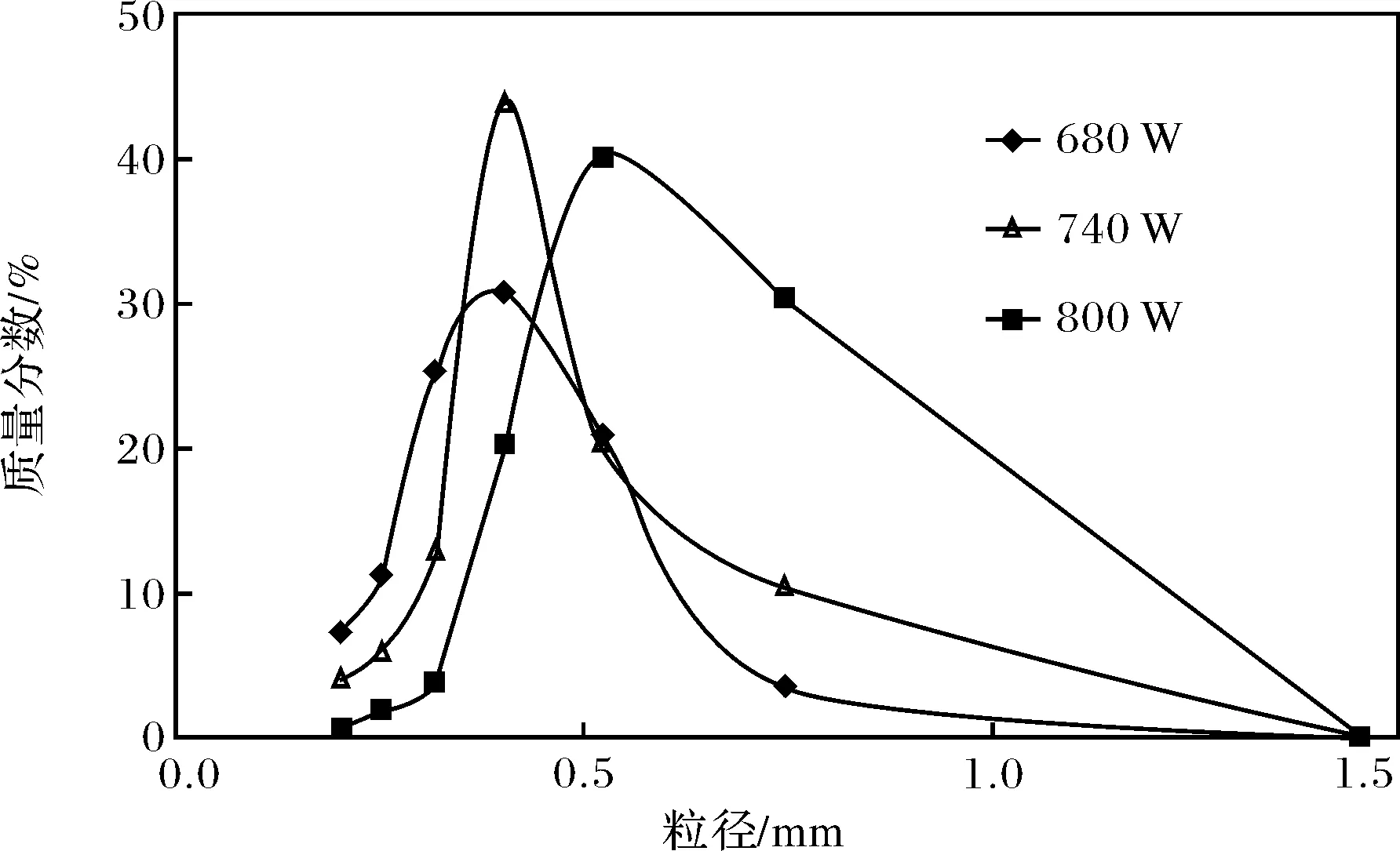

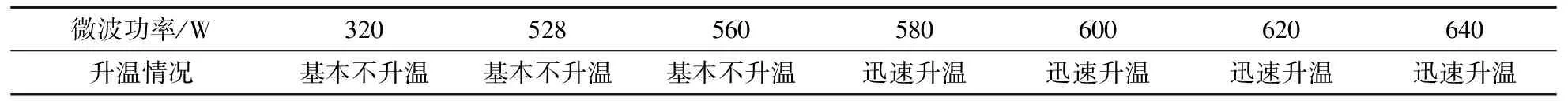

2.2.1 二氧化锰微波升温的“临界功率点”效应 实验发现,二氧化锰在微波场中存在“临界功率点”效应,即在临界功率点以上二氧化锰才能升温成粒,而在临界功率点以下,二氧化锰基本不升温,更不能形成颗粒,说明二氧化锰本身不能吸收微波.称取过300目筛的30.0 g二氧化锰在不同微波功率下辐照4 min,用铂铑-铂热电偶及温度控制仪测温,实验结果如表2所示.

表2 不同微波功率下的升温情况

各功率水平下,均在微波炉腔中发现由于打火形成的电火花.表2表明,580 W为二氧化锰质量为30.0 g情形下的临界功率点,即在580 W以下,二氧化锰基本不升温,而在580 W以上,二氧化锰迅速升温.究其原因是当功率在580 W以上时,微波炉腔的局部打火温度(电火花诱导温度)超过了二氧化锰的分解温度(535℃),部分二氧化锰分解为一氧化锰,且实验表明,一氧化锰在微波辐照下即时升温,且可在3 min内升温至1 400℃以上,即一氧化锰是强吸波剂.在临界功率点以下不升温,是由于电火花达不到二氧化锰的分解温度.

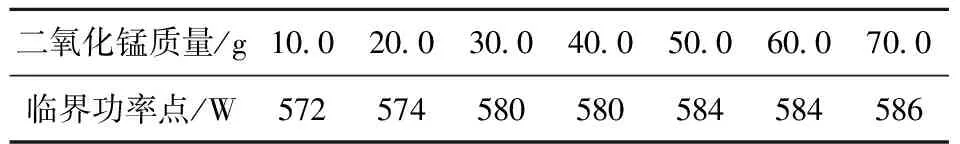

称取过300目筛的不同质量的二氧化锰在不同微波功率下辐照4 min,临界功率点如表3所示.

表3 不同质量二氧化锰下的临界功率点

从表3可知,在改变二氧化锰质量的情形下,临界功率点基本几乎不变.认为临界功率点为常数,证明了临界功率点与二氧化锰质量无关,而这较好地证明了以上的“诱导温度假设”.

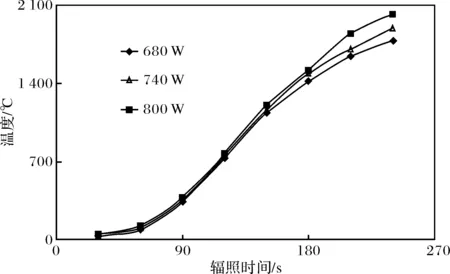

2.2.2 二氧化锰的微波升温规律及反应机理 将30.0 g二氧化锰粉末过300目筛并装入20 mm直径石英玻璃管,将石英玻璃管置于微波场中辐照,升温曲线如图2所示.

图2 不同微波功率下的升温曲线Fig.2 Heating curves under different microwave powers

在实验过程中发现,二氧化锰在辐照过程中由黑色逐渐显灰绿,最后略呈银灰色.从图2可知,前期与后期升温较慢,而中期升温迅速.结合实验现象及2.2.1节中的讨论,认为整个升温过程分为3个阶段:1)前期属于微波诱导阶段,电火花引起微波炉腔的局部温度超过二氧化锰的分解温度,少部分二氧化锰分解为一氧化锰;2)中期属于一次反应阶段,即二氧化锰大量分解为一氧化锰,体系升温迅速,导致生成更多一氧化锰并迅速提高升温速率;3)后期属于二次反应阶段,随温度升高(超过1 870℃),少部分一氧化锰分解为活性锰,由于活性锰吸波能力相对一氧化锰有所下降,所以升温速率有所下降.

经化学方法检测,成粒混合物的成分确定为一氧化锰、单质锰及少量二氧化锰.本实验条件下一氧化锰的分解温度仅为1 870℃左右,相比常规条件大幅降低,原因是与少量活性锰的混合降低了一氧化锰的分解温度.

从图2可知,在680 W、740 W、800 W等3种功率下最终温度都接近或超过2 000℃,均大幅超

过煤的气化温度.煤的吸波能力有限,可通过控制该反应后的颗粒与气化用煤的配比来稳定气化温度,但应尽量在一次反应结束点(1 870℃)以内操作,且石英玻璃管在2 000℃开始软化变形.

重新解读图1,即在高功率下,二次反应生成熔融活性锰的流动性使体系凝聚更多大颗粒.而在低功率下,更多质量的混合物聚集成小颗粒.本文将附带微波传递的反应方程式表示如下.

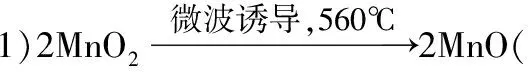

诱导反应

一次反应

二次反应

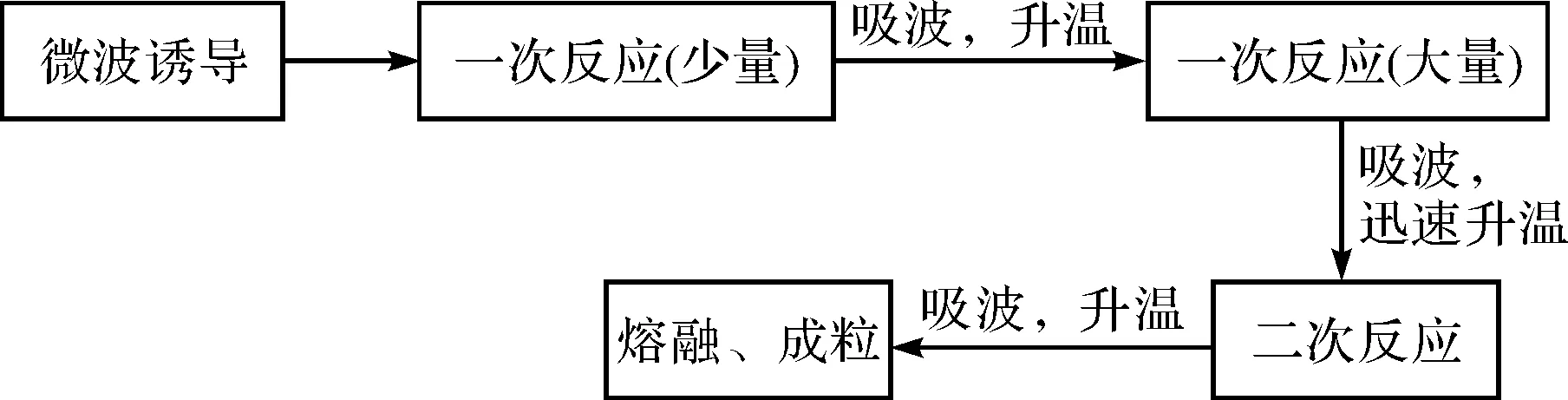

对于整个成粒过程,本文认为有以下5个步骤,如图3所示.

图3 微波成粒过程Fig.3 Microwave granulation process

2.3 二氧化锰基吸波剂的应用性能

将30.0 g二氧化锰粉末过300目筛并装入20 mm直径石英玻璃管,将石英玻璃管置于740 W功率微波场中辐照4 min,冷却,筛分出30~60目自制二氧化锰基吸波剂.将筛分出的0~1 mm, 1~2 mm, 2~3 mm, 3~4 mm, 4~5 mm 5种粒径的无烟煤按质量分数各20%混合均匀作为气化用煤,以蒸汽发生器产生的流量为2.2 L/s的158.7℃的饱和水蒸气为单一气化剂.气化用煤分别与颗粒活性炭(GAC)或自制二氧化锰基吸波剂共100.0 g以不同配比混匀后,在680 W微波场中以气流床气化的稳定温度如表4所示.

表4 不同质量配比下的稳定气化温度及质量损耗率

从表4可知,自制二氧化锰基吸波剂比GAC表现出了更强的吸波性能,在与气化煤的各种配比中均具有更高的气化稳定温度,而历次实验也表明,在气化煤与二氧化锰基吸波剂混合气化的情形下,完全气化时间更短.表4还明确表明,GAC经一次使用后基本损耗完全,而二氧化锰基吸波剂的质量损耗率接近于零.

3 结论

1) 二氧化锰的微波升温过程存在与二氧化锰质量无关的“临界功率点”.

2) 在680、740、800 W 3个微波功率下,二氧化锰成粒平均粒径分别主要分布在0.32~0.40 mm、0.40~0.52 mm、0.52~0.75 mm 3个范围内.

3) 随微波功率升高,二氧化锰的成粒粒径曲线向右移动.

4) 二氧化锰的微波升温过程分为3个阶段,分别为微波诱导、一次反应、二次反应,其中一次反应为迅速升温阶段.

5) 作为微波辅助气流床煤气化的吸波剂,自制二氧化锰基吸波剂比GAC具有更强的吸波性能及更低的质量损耗率.

[1] 郭树才, 胡浩权. 煤化工工艺学[M].第三版.北京:化学工业出版社,2012:137-176.

[2] 许祥静. 煤气化生产技术[M].第二版.北京:化学工业出版社,2010:1-158.

[3] 段 峰, 金保升, 黄亚继, 等. 压力对湍动循环流化床煤气化的影响分析[J].东南大学学报:自然科学版, 2010, 40(2):397-401.

[4] 蒋 明, 宁 平, 王重华, 等. 改性活性炭吸附净化低浓度磷化氢[J].高校化学工程学报, 2012, 26(4):685-691.

[5] 朱有健,王定标, 周俊杰. 固定床煤气化炉的模拟与优化[J].化工学报, 2011, 62(6):1606-1611.

[6] 连明磊,缪应菊, 霍 霞, 等. 微波活化-水解-接枝制煤矸石淀粉基絮凝剂[J].高校化学工程学报, 2014, 28(4):918-923.

[7] Gazzani M,Manolini G, Macchi E, et al. Reduced order modeling of the Shell-Prenflo entrained flow gasifier[J]. Fuel, 2012, 104:822-837.

[8] Li C,Dai Z,Sun Z,et al. Modeling of an opposed multiburner gasifier with a reduced-order model[J]. Ind Eng Chem Res, 2013, 52(16):5825-5834.

[9] Gong Y,Guo Q H,Zhang J,et al. Impinging flame characteristics in an opposed multiburner gasifier[J]. Ind Eng Chem Res, 2013, 52(8):3007-3018.

[10] 连明磊, 霍 霞, 胡江良, 等. 活性炭辅助微波协同活化煤矸石过程[J].化学反应工程与工艺, 2012, 28(5):452-457.

Microwave granulation law and reaction mechanism of the manganese dioxide-based absorbents

LIAN Minglei, KONG Deshun, MIAO Yingju, BAI Zhiling, WANG Keliang

(Department of Chemistry and Chemical Engineering, Liupanshui Normal University, Liupanshui, Guizhou 553004)

Microwave was used for producing granular manganese dioxide-based absorbents from the powdered manganese dioxide, and the heating processes and granulation laws are explored. The “critical power points” were found which decided whether manganese dioxide warming granulation. When the mass of the manganese dioxide was 30.0 g, the critical power point was 580 W. In the 740 W microwave power, the average particle sizes were mainly in 0.52 mm or 0.40 mm, accounted for 20.3% or 43.9% of the mass percentage respectively. The particle sizes increase with the microwave powers increasing. Reaction mechanism processes that are divided into microwave-induced, first reaction (small), first reaction (a lot), secondary reaction and granulation are proposed. The critical point of the first reaction or the secondary reaction was 535℃ or 1870℃ respectively, and the heat transfer process should be within the critical point of the secondary reaction. The mid-heating rates were higher than the pre-heating or the post-heating, and a three-point analysis leading to the phenomenon is proposed. When the manganese dioxide-based absorbent was mixed with coal according to the weight ratio of 1∶3.0 in the 680 W, the gasification temperature can raise stability up to 1504℃. The mass loss rate was 1.11% under the above conditions, and it was 43.78% when the absorbent was instead of using granular activated carbon.

microwave granulation; manganese dioxide; absorbents; critical power point; gasification

2015-01-05.

贵州省科学技术联合基金重点项目(黔科合LH字[2014]7446号);贵州省普通高等学校煤系固体废弃物资源化技术创新团队项目(黔教合人才团队字[2014]46号);六盘水师范学院矿物加工科技创新团队项目(LPSSYKJTD201401).

1000-1190(2015)03-0411-04

TQ137.1+2;TQ536.1

A

*E-mail:feiyuhu2003@126.com.