重型汽车变速箱分离轴承提升寿命优化设计

2015-03-20李广仁

李广仁

(中国重汽集团大同齿轮有限公司,山西 大同 037305)

引言

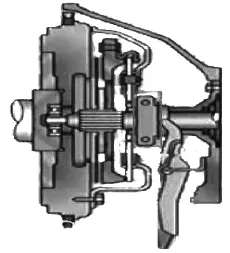

分离轴承是装在汽车变速箱总成上的零部件,它与离合器压盘、磨擦片等部分组成离合器总成,是汽车发动机与传动系统之间的核心部件。它的主要功能是保证汽车能平稳地起步,变速换挡时减少变速齿轮之间的冲击并防止传动系过载。它是一种既能传递动力又能切断动力的传动机构,离合器分离轴承的特殊结构保证发动机与变速箱之间的动力传递与切断,安装位置如图1所示。

图1 分离轴承安装位置图

1 分离轴承工作原理

离合器分离轴承安装在变速器输入轴轴承盖的管状部分上,通过回位弹簧使分离轴承的凸肩与分离叉相连,在自由状态下保持2.5mm左右的间隙。在工作状态下分离叉沿离合器输出轴轴向移动,通过分离轴承可以使分离杠杆一边旋转一边沿离合器输出轴轴向移动,在离合器压板、分离杠杆与发动机输出轴同步运转的情况下实现平顺接合、柔和分离,分离轴承的作用使工作结合时减少磨损,从而延长离合器及整个传动系的使用寿命。

2 分离轴承的失效分析

从市场反馈的信息可知,分离轴承的失效模式主要有分离卡滞、早期磨损、松旷、异响等故障形态。根据失效模式可知此失效现象发生的原因有:分离轴承自重大,工作时与输入轴轴承盖套筒磨擦力大导致分离卡滞;分离轴套接触面强度不够引起早期磨损;轴承自身游隙设计不合理导致松旷异响。针对上述失效原因可以进行以下优化设计来提高分离轴承的使用寿命。

3 分离轴承的优化设计

根据上述失效模式的分析重点通过以下几个方面的优化设计可以有效提高分离轴承的使用寿命。

3.1 分离卡滞

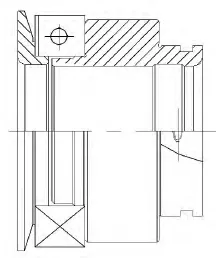

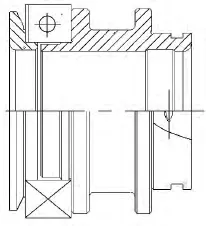

分离轴承自重大与输入轴轴承盖套筒磨擦力大导致卡滞。目前分离轴承的轴套一般都是采用铸铁件或者合金锻造件,自重大约在2.5kg,工作时在分离拨叉的作用下沿着输入轴轴承盖套筒做往复运动,因输入轴轴承盖为球铁材质,加工后的表面磨擦系数较大,如果在润滑不好的情况下工作,会产生较大的磨擦力,如能分离轴承的自重减轻设计将能有效降低工作磨擦力。为此对分离轴承的轴套进行了镂空减重设计,改进设计后重量能减轻256g,可以有效降低工作磨擦力。图2、图3为改进前后的分离轴承轴套。

图2 改进前的分离轴承轴套

图3 改进后的分离轴承轴套

3.2 早期磨损

分离轴承在工作时由拨叉的拨头推动分离轴套在输入轴端盖的套筒上滑动实现发动机的动力输出和变速箱的动力输入切断,如果轴承轴套的强度不够会引起轴承的早期磨损,影响轴承的使用寿命。图4、图5是正常轴承图片和磨损后的轴承图片。

由图可知磨损深度将近2mm,这就有可能在汽车行驶换挡时出现分离不彻底的情况,这种状态下极易出现无法换挡或者强行换挡打齿的严重后果。针对上述的失效模式,对分离轴承的轴套的工艺进行改进。原轴承轴套为45钢调质处理,为了确保轴承套的整体性能,硬度HRC一般控制在40~45之间,根据市场反馈信息有针对性地对接触面进行了端面高频处理,处理要求硬度达到HRC50以上[1],经过改进后轴承磨损的情况大幅减少,延长了轴承的使用寿命。

图4 正常的分离轴承轴套

图5 磨损后的分离轴承轴套

3.3 松旷异响

分离轴承松旷异响原因有很多种,比如安装预紧力不够,分离轴承端面在怠速时承受的初期压力过小,分离叉和轴承端面相对运动产生异响;安装时径向偏差过大超出分离轴承所能调心的范围也会出现异响;轴承自身游隙设计不合理,如游隙过大也会导致松旷异响。在对市场返回的故障件进行多次拆解分析后有个别轴承会出现松旷的情况,在实验台上进行实验时会出现与正常轴承不同的噪音,针对此情况将原先轴向0.03~0.09mm的游隙缩小为0.03~0.07mm[1],现在经市场验证还未发现类似故障件出现。

4 结语

经过以上步骤对分离轴承的结构、加工工艺以及产品参数进行优化设计。优化后的分离轴承已经在变速箱总成上进行了匹配,通过市场跟踪分析,优化后的分离轴承故障率下降超过了40%,特别是端面磨损的故障率已经降为零,其余的故障现象也得到了有效改善。通过优化设计提高了分离轴承的可靠性,延长了分离轴承的使用寿命,满足了客户的使用要求。

[1] 卜炎.实用轴承技术手册[M].北京:机械工业出版社,2003.