自动化生产线中组合面定位误差分析与研究

2015-03-20陈建刚陈杰峰张昌明赵知辛

陈建刚, 陈杰峰, 张昌明, 赵知辛

(陕西理工学院 机械工程学院,陕西 汉中 723001)

引言

随着制造业的发展,机械产品的几何结构复杂化、功能要求多样化及加工精度标准化等主要因素趋于完善,对机床夹具设计行业提出更高的要求,高速、高效及低耗的加工设备及夹具装置是现代机械制造业发展的主力军,机床夹具设计与优化也是提高加工方法和改善加工条件的重要环节。如何有效发挥机床夹具自身功能和快速定位的优势是机床夹具设计的关键,在机械加工工艺过程中,夹具定位误差是不可避免的,直接影响工件的加工精度和加工质量,对于汽车生产企业,发动机是汽车心脏,其中典型零部件(曲轴、连杆、凸轮轴以及箱体等)需要大量生产,在生产线上组合面定位的应用十分广泛,组合定位元件的定位误差影响着工件的加工质量和性能,而关于组合面定位误差分析报道不是很多,文章就此针对生产一线亟待解决组合面定位误差的问题进行分析与研究。

1 组合面定位误差的存在原因

组合面定位是对单一定位元件的优化组合而产生的,具有快速找正、快速定位及快速装卸等功能,在机床夹具设计中占有很重要的地位,也是机床夹具设计和发展的方向,组合面定位的组合结构根据具体实际应用场合,结构也不同,同时,有些组合定位方式需要不断地改进与优化,从而降低定位误差,提高零部件的加工精度,如下页图1所示为组合面定位在铣削和镗削发动机缸体、缸盖组合面定位的应用实例,定位具体部位为发动机缸体、缸盖的底面和底面上预留的两个工艺孔,对于具有一面两孔特征的箱体类零部件,为实现快速找正、提高加工精度,需设计组合面定位。在图1中,最初的组合定位元件采用一个面和两个圆柱销来定位,解决快速定位、快速找正及生产效率等问题,但对于一批发动机缸体、缸盖实现组合定位时,由于发动机缸体、缸盖上的工序尺寸存在公差允许范围,每个零件在定位时,会有一定的公差允许的偏移量,这样,采用一个面和两个圆柱销对一批发动机缸体、缸盖定位时,会出现过定位现象,影响该批零件的加工精度和使用性能,为此要对组合面定位的方案进行研究与分析,寻找更优化的组合面定位理论基础和科学方法。

图1 组合面定位在铣削和镗削发动机缸体应用

2 组合面定位模型的建立与自由度分析

对于采用一个面和两个孔组合面定位实现定位的箱体类零件,工件毛坯上必须具有一个面,该面上存在两个孔,孔可以在机械加工中钻削,也可在毛坯铸造时提前预留。采用一个面和该面上的两个孔定位的方式,具有快速定位、基准统一以及减小夹具结构的多样性等优点,但实际定位时,对一批零件进行定位处理,由于制造误差和加工环境的影响,会出现组合面定位上销心距和孔心距很难完全重合,即无法实现组合定位的过程。为了研究解决此类问题和定位误差,建立了如图2所示为一面两圆柱销定位的三维模型作为研究基础,圆柱销1和圆柱销2安装在底面3的上,底面3的两边加工有耳座4以便与机床的工作台相连接。当采用如图1所示的组合面定位对具有一面两孔的箱体类零件定位时,底面限定3个自由度,圆柱销1限定2个自由度,圆柱销2限定2个自由度,合计共限定箱体的7个自由度,而在笛卡尔坐标系中,空间任意物体只具有6个自由度,由此可知,一个面和两个圆柱销对箱体定位会出现过定位现象,在生产过程中,过定位轻则使得工件发生变形扭曲,重则折断工件、损伤机床,存在严重的安全隐患。

图2 一面两圆柱销组合定位模型

3 过定位的问题解决措施及理论分析

根据组合面定位元件的自身几何特征和功能特性,通过分析与研究,解决过定位问题的方法如下。

1)根据孔和轴配合关系,改变圆柱销的直径分析发现改变圆柱销的直径是解决组合面定位存在过定位的方法之一,如图1所示假设定位销1与对应孔的中心完全重合,则装配条件为:定位销1的最大直径(d1max)为对应定位孔的最小直径(D1min)减去对应定位副的最小间隙(X1min),表达式为d1max=D1min-X1min。现在只需改变定位销2的直径,即可满足组合面定位的工作要求,也可避免过定位带来的弊端。分析可知减小定位销2的直径可以得到如图3所示两种极限位置的装配情况,便于安装需给定位销2增加一个最小间隙补偿值X2min,则定位销2的装配条件为:定位销2的最大直径(d2max)为对应定位孔的最小直径(D2min)减去对应定位副的最小间隙(X2min),表达式为d2max=D2min-2(δLD+δLd+X2min/2),其中δLD、δld为孔间距偏差和销间距偏差。

图3 一个面和两个圆柱销组合定位极限位置图

改变圆柱销的直径方法可以避免组合面定位的过定位问题,根据图3所示,当减小定位销2的直径的同时,会产生转角误差,而且转角误差随着定位销2的直径减小,在不断的增大,直至组合面定位失效。

2)根据转角误差形成机理,将圆柱销设计成菱形销。

为解决因减小圆柱销直径而产生的转角误差,通过试验可以将圆柱销几何结构进行优化,在消除组合面定位过定位的同时,也能减小转角误差,即对圆柱销的端面进行优化,将圆形的端面加工成菱形端面,这样在两个定位销连心线方向上,即可实现缩小定位销直径的作用,也可在垂直与连心线方向减小转角误差的效果,从而提高了组合定位的精度。

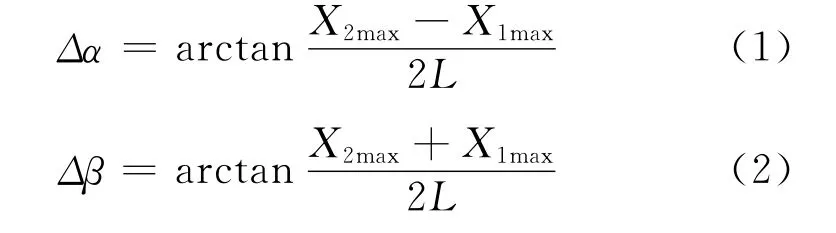

为了验证一个面和一个圆柱销、一个菱形销的定位方案可行性,对组合定位效果进行深入研究,通过定位基准的位移误差的大小分析在评价该方案合理性,如图4所示为该组合定位基准位移误差两种极限位置图,其中图4(a)所示当组合面定位两定位副的间隙以O1为圆心整体逆时针或顺时针偏转的极限位置图,图4(b)所示为两定位副的间隙以O1O2的水平中点为固定点,反方向时偏转的极限位置图。图4中,定位副1的最大间隙为X1max,定位副2的最大间隙X2max,根据几何比例关系可以推导出整体同方向偏转角度Δα和反向偏转角度Δβ计算公式。

图4 组合定位基准位移误差两种极限位置图

由于具体实际的情况比较复杂,在采用组合面定位计算某一加工尺寸的基准位移误差时,要考虑加工尺寸的方向和位置,为实现生产一线快速解决组合面定位误差计算的问题,根据组合面基准位移误差理论分析建立如图4所示的工序尺寸分布图,对图4中组合定位基准位移误差两种极限位置的分析与计算,得到不同的加工位置时的工序尺寸对应的计算公式如表1所示。

表1 一面两孔定位时基准位移误差的计算公式

4 结论

1)组合面定位的设计与优化是机床夹具设计的重点,对于具有一个面和两个孔的典型零部件,采用一面两销(其中一个为圆柱销,一个为菱形销)定位可以提高定位的速度,也可以减小转角误差。

2)基准位移误差是组合面定位的设计与优化的难点,本文通过两种极限位置中常用的加工尺寸为研究对象,逐一进行分析,给出工序尺寸在不同位置通用计算公式,可以实现组合定位误差的快速计算,判断组合面定位方案的合理性。

3)在生产实践中,发动机中典型零部件除箱体外,连杆的定位也常采用一面两孔定位的方法,其定位误差分析与本文研究的内容一样。

[1] 陈建刚.机床夹具中圆偏心夹紧装置的设计与研究[J].煤矿机械,2012,33(5):38-39.

[2] 陈建刚.机床夹具设计[M].北京:北京理工大学出版社,2012.