基于Ansys的多层缠绕卷筒受力分析

2015-03-20于潜

于 潜

(太原重工股份有限公司技术中心,山西 太原 030024)

引言

卷筒是工程起重机中重要的零部件,用于提升重物,关系着起重机的安全性能,实际使用是为了提高卷筒提升重物时的稳定性,多采用国外厂家生产的卷筒,但是成本相对较高,且也存在一定的问题。自行设计卷筒时通常是根据经验来确定相关参数,主要为卷筒厚度及侧板厚度,厚度越大越安全,但同时重量也增加了,给生产加工带来了困难,通过有限元软件的分析计算,验证卷筒是否安全可靠,从而对卷筒壁厚和侧板厚度进行改进优化。

1 多层钢丝绳缠绕卷筒受力分析

1.1 卷筒筒体的径向压力

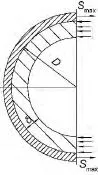

钢丝绳缠绕在卷筒上,提升重物时钢丝绳拉紧,此时钢丝绳对筒体产生径方向的压力,此力是影响筒体强度的主要载荷[1]。卷筒径向受力分析如图1所示。

截面正应力为:

图1 卷筒受力图

式中,A1为多层缠绕系数。上层钢丝绳缠绕时对下层的钢丝绳挤压,使之产生塑性变形,从而筒体的应力就会相应减小,所以筒体压应力不是随钢丝绳层数增加而比例递增,A1取值见表1。A2为应力减小系数(钢丝绳缠绕到卷筒上时对卷筒的应力有所减小,一般取0.75);Smax为钢丝绳最大静拉力;δ为卷筒壁厚;t为卷筒绳槽节距。

表1 多层缠绕系数

1.2 钢丝绳拉力对卷筒产生的弯曲和扭转应力

当L≤3 D时,弯曲扭转应力相对较小,可忽略不计。

当L>3 D时,

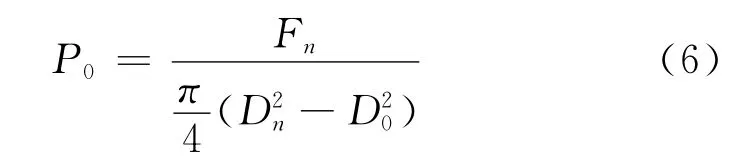

式中:D为卷筒名义直径;D0为卷筒内径。

1.3 卷筒两端侧板受到的轴向压力

钢丝绳在往上一层过渡时,会缠绕到下一层钢丝绳与端侧板间形成的绳槽中,从而对端侧板产生了轴向压力,使端侧板发生弯曲变形。对于某一侧的端侧板,并不是每层钢丝绳都对其产生压力,而且每层钢丝绳间都有间隙。侧板轴向压力[2]:

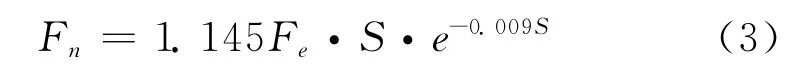

式中:Fe为钢丝绳最大静拉力;S为工作时钢丝绳缠绕层数;e为自然对数的底,e=2.718。

2 卷筒的有限元分析

2.1 卷筒的设计参数

结合某一产品,对卷筒进行初步设计。主要参数确定:

卷筒总长度L=1 187mm;卷筒两端侧板厚h=38mm;卷筒直径D=554mm;绳槽节距t=27.4mm;钢丝绳直径D=26mm;钢丝绳最大静拉力为147kN(15t);焊接卷筒的材料Q345B;卷筒壁厚δ=35mm;两端侧板高度h0=233mm;起吊缠绕层数5。

2.2 卷筒有限元建模

Ansys是集建模、前后处理、分析为一体的分析软件,有着独立的建模功能。可完成任意实体模型的建立,但是复杂模型搭建非常繁琐,为了提高效率,选择先在专门的三维设计软件中建立三维模型,然后通过Ansys接口导入到有限元中。在模型的建立过程中常常简化处理模型,以便更快捷地建模分析计算,但同时还不影响结果的准确性。

由于卷筒的模型比较简单,只需建立出卷筒体、侧板及腹板后即可对模型进行约束和施加载荷计算,所以选择shell63单元直接建模,建成后的模型如图2所示。

图2 卷筒有限元模型

网格划分采用自动化分网络,以40mm为单元大小划分网格,划分网格后模型的节点数为5 955个,单元数为5 823个,划分网格后模型如图3所示。

图3 网格划分后模型

2.3 约束处理

在连接减速机和末端支撑的两个法兰圆周位置处建立刚性区域全约束,另一端末端支撑的法兰刚性区域只放开Z向位移和Z向旋转,其余全约束。

2.4 载荷施加

在不乱绳的情况下,卷筒工作时认为钢丝绳紧密地缠绕在卷筒上,可认为卷筒受到均布外压力,作用于卷筒体上,均布载荷计算如下:

考虑到多层缠绕系数和应力减小系数:

把相应参数代入公式(5)得到:

钢丝绳往上一层过渡的时候对侧板的挤压分布在不同的圆周区域,但是间距比较小,施加载荷时可以简化成分布在与钢丝绳接触的侧板面积上的均匀载荷[3],侧板压应力计算如下:

把相应参数代入公式(3)得到:

把相应参数代入公式(6)得到:

3 计算分析结果

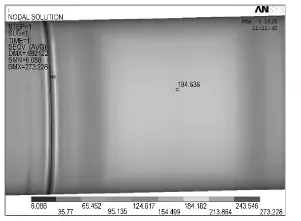

根据上述约束条件对有限元模型进行分析计算得到卷筒的整体应力分布,结果如图4所示,最大应力为273MPa,最大应力位于卷筒筒体与腹板连接处,此处应力是由于应力集中所引起,实际情况中该处腹板有一定的厚度,受钢丝绳挤压时卷筒体与内部腹板为面接触,不存在应力集中,所以卷筒体应力最大是位于中部位置(如图5所示),应力值为194.6MPa。材料为 Q345B的35mm厚的钢板的屈服强度为305MPa,抗拉强度为470MPa,计算得出许用应力为211MPa,所以此卷筒设计满足强度要求。此外最大位移为0.68mm,位于侧板最远处,符合实际情况。

图4 整体应力云图

图5 局部应力值

侧板与卷筒焊接处的应力值如图6所示,最大值为170MPa,材料为Q345B的38mm厚的钢板的屈服强度为285MPa,抗拉强度为470MPa,计算得出许用应力为205MPa,强度满足要求。得到侧板生应力的具体分布,侧板根部应力最大,沿远离根部方向递减,可以根据应力减小的值对侧板进行优化,把侧板做成等强度变截面,从而在满足使用要求的前提下大大减小卷筒的重量。传统的强度校核计算只计算侧板根部,得不到整个侧板上的应力值,也只能简单对侧板厚度预估[4]。

图6 侧板根部应力值

4 结语

通过卷筒的有限元建模计算分析,得到了卷筒上受力厚的应力分布,尤其是侧板与卷筒体相连接的根部应力比较复杂,手算很难得到此位置比较准确的应力值,此卷筒最大应力小于许用应力值,所以结构强度满足要求。根据经验确定的卷筒相应参数,虽然在使用上强度足够,但是缺乏准确的应力分析,尤其是在应力较为复杂的受力区域,难以计算获得。根据Ansys分析结果,可对卷筒壁厚和侧板厚度进行合理优化,在确保达到性能要求的前提下,最大限度地节省材料,减轻卷筒重量。

[1] 中华人民共和国国家标准.起重机设计规范[M].北京:中国标准出版社,2008.

[2] 张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,1998.

[3] 洪浩,许志沛,高海涛.基于Ansys Woekbench起重机多层卷筒卷筒结构研究[J].起重运输机械,2012(12):56-59.

[4] 左志江,兰箭.提升机卷筒法兰结构优化[J].煤矿机械,2009,30(4):9-11.