设计优化探讨挤压机主缸的理论

2015-03-20雷蕾

雷 蕾

(太原重工股份有限公司技术中心,山西 太原 030024)

Lei Lei

(Taiyuan Heavy Machinery Technology Center,Taiyuan Shanxi 030024)

引言

主缸是挤压机的主要动力部件,它的制造成本在挤压机制造总成本中占重要比例,主缸设计制造的可靠性直接影响到整个挤压机的使用。主缸主要以铸锻件为主,在运行的全过程中产生相对运动,这就不可避免会产生机件的磨损,精度降低,受力零件疲劳失效等老化现象,所以主缸理论设计计算方法的合理性显得非常重要。而传统主缸的设计多基于参照成熟的设计案例以及经验公式,缺乏设计计算的系统性及合理化,本文将设计计算方法进行优化,得到具有可靠性的理论设计方法。

1 主缸损坏情况及原因分析

主缸部件的作用在于把液压力能转化为机械能。高压液体进入缸内后,作用于柱塞上,经过活动横梁将力传到工件上,从而使工件产生塑性变形[1]。其中,主缸是挤压机的核心部件,高压液体作用在主柱塞端面上的力,通过挤压轴施加在挤压筒内的坯锭上,就形成所谓的挤压力[2]。

主缸损坏的部位多数在法兰与缸壁连接的圆弧部位,其次在缸壁向缸底过渡的圆弧部分,少数在圆筒筒壁产生裂纹,也有因气蚀严重而破坏的。从主缸使用情况来看,一般在损坏时都已承受了很高的工作加载次数,裂纹是逐步形成和扩展的,属于疲劳损坏[3]。根据主缸使用环境及受力分析,主缸损坏的主要部位及特点有:

1)圆筒筒壁。一般裂纹首先出现于内壁,逐渐向外发展,裂纹多为纵向分布,或与缸壁成45°角。

2)缸的法兰部分。首先在缸外部法兰过渡圆弧处出现裂纹,逐渐沿环向及内壁扩展,最后裂透,或者裂纹扩展到螺钉孔,使法兰局部脱落,个别严重情况,甚至沿过渡圆角处法兰整圈开裂脱落。

3)缸底。首先在内部过渡圆角处开始出现环向裂纹,逐渐向外壁扩展乃至裂透。

4)主缸也有气蚀产生蜂窝状麻点而损坏,尤其是在进液孔内壁,容易产生气蚀。

2 主缸设计步骤

根据设计所需主缸应产生的名义总压力P(N)及液压系统选定的液体工作压力p(bar)可按公式(1)确定柱塞直径:

所得D值根据柱塞标准直径表[1]选取相近的标准直径Dt。这样,该缸实际能产生的最大总压力为:

主缸的内径D1为:

式中:Δt为缸内壁与柱塞间在直径上的间隙值,根据缸的大小和长短来选取,一般锻造主缸取10~15mm,铸钢主缸取20~30mm。

根据主缸选取合适的材料,并确定许用应力[σ],按照公式(4)可算出缸的外径D2,缸的外半径r2。法兰外径则根据许用挤压应力按公式(4)来确定。

式中:PH为主缸能发出的最大力,N;Fh为法兰和横梁的实际接触环形面积,cm2,[σg]许用挤压应力。

图1 缸的尺寸关系图

根据计算优化后的尺寸关系为:

式中:R1为缸的圆弧半径;R为法兰圆弧半径。

3 主缸设计举例

1)设计25MN卧式黑色金属挤压机的主缸,选取液体压力为280bar。根据公式(1)和主缸设计应产生的名义压力P(N)以及选取的液体工作压力p(bar),计算所得结果经过圆整后按柱塞标准直径表选取柱塞直径:Dt=90cm=900mm。铸钢主缸选取Δt=1.5cm=15mm,所以主缸内径D1=Dt+Δt=91.5cm=915mm;主缸的外径D2(其中法兰支座许用应力[σ]=100MPa):

圆整计算结果取D2=1 190mm,所以可知缸壁厚为:

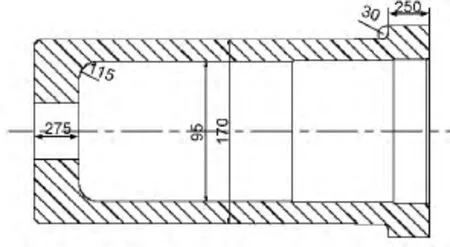

从而通过公式(5)可以获得缸体的其他相关尺寸:t=275mm;h=250mm;R1=115mm;R=30mm。

法兰外径D4根据式(4)计算,取许用挤压应力[σg]=80MPa,

计算得D4≥1 367.9mm,经过圆整取法兰外径D4=1 370mm

强度校核。通过对缸体缸壁应力、台肩应力以及缸底强度进行校核计算,其结果均小于相应的许用应力,所以主缸的关键尺寸设计满足理论需求(见图2)。

图2 主缸的设计尺寸图(mm)

4 结语

本文对主缸易失效部位缸体的圆筒筒壁、法兰部分和缸底进行失效形式的分析,并归纳优化每个易失效部位合理的理论计算方法。通过设计举例,计算获得25MN,液体压力为280bar黑色金属挤压机主缸的关键尺寸,并校核验证其设计尺寸的可靠性。全文论述了挤压机主缸的关键尺寸的设计过程,从而减少因设计不当而造成的主缸的损坏失效。

[1] 俞新陆.液压机[M].北京:机械工业出版社,1982.

[2] 魏军.金属挤压机[M].北京:化学工业出版社,2006.

[3] 刘鸿文.材料力学[M].北京:高等教育出版社,2004.