T6061Al包壳表面预生膜高压釜腐蚀行为研究

2015-03-20王志斌贺进明郭繁林

杨 勇,郭 洪,王志斌,贺进明,郭繁林

(中核北方核燃料元件有限公司,内蒙古 包头 014035)

铝合金具有一系列优良的性能,常被选为研究实验堆燃料元件的包壳材料。目前,国内研究实验堆燃料元件铝合金包壳表面主要采用水煮和硫酸直流阳极氧化+去离子水热封孔(阳极氧化)预处理工艺,水煮预生膜厚度一般为几百nm,阳极氧化预生膜厚度通常选择为11~15μm。

燃料元件防护膜的基本要求是最薄、导热性最好、保护性最好,在这一前提下,防护膜厚度的选择原则是防止燃料过热[1]。

本文对T6061Al合金包壳进行水煮预处理和不同膜厚的阳极氧化预处理,对预生膜进行厚度检测和高压釜腐蚀试验,对比不同工艺形成的预生膜抗高压釜腐蚀的能力,从而为新型燃料元件铝合金包壳的表面预处理工艺选择提供技术支持。

1 试验

1.1 试验材料

采用生产用T6061Al合金包壳材料,管状,其化学成分及杂质元素含量列于表1、2。

表1 T6061Al合金的化学成分含量Table 1 Chemical composition content of T6061Al alloy

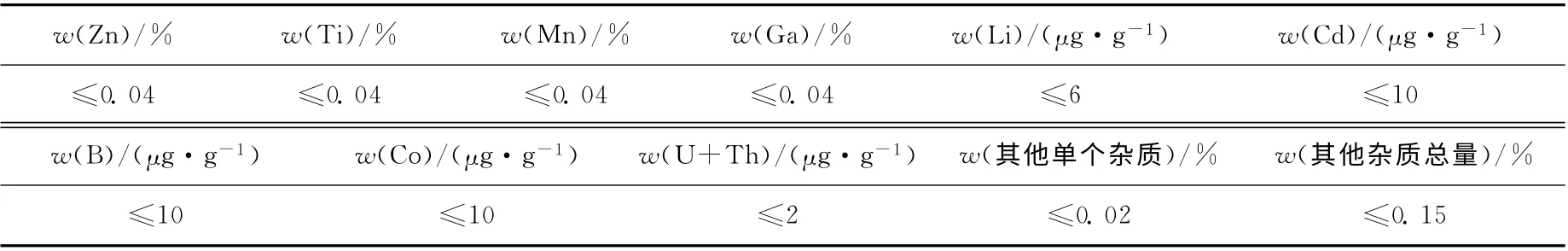

表2 T6061Al合金的杂质元素含量Table 2 Impurity element content of T6061Al alloy

1.2 样品处理

依据设计方要求及燃料元件使用条件,对8个样品进行水煮预处理:温度≥85 ℃,时间40min(4个样品)和60 min(4个样品);对15个样品进行阳极氧化预处理:硫酸150~220g/L,电流密度1.0A/dm2,溶液温度15~25 ℃,氧化时间分别为15、35和55min(各5个样品)。

1.3 检测分析

采用俄歇电子能谱仪(AES)对样品水煮预生膜厚度进行检测;采用Axio Observer Z1m万能研究级全自动金相显微镜(OM)对阳极氧化预生膜厚度进行检测;采用S3400型扫描电子显微镜(SEM)对预生膜表面形貌进行检测。

采用T28FYX 型高压釜对样品进行腐蚀试验。腐蚀条件为:温度(210±5)℃;压力(1.65±0.15)MPa;时间90d,前30d每隔10d,然后每隔20d测量1次样品重量和预生膜厚度。

2 结果与分析

2.1 水煮预生膜厚度检测

不同水煮时间的2个样品表面分别随机选取两个微区域进行检测,样品的AES检测结果如图1所示,溅射速率为33nm/min。

从图1 可看出,当水煮时间为40 min 和60min时,预生膜厚度差别不大,均匀段在330nm左右。在0~330nm 范围内,膜中氧与铝含量保持相对稳定;随后氧含量逐渐减少,铝含量逐渐增加,进入过渡区。当氧与铝含量相等时,以此计算水煮预生膜厚度,大约在400~550nm 范围内,与文献[2]报道的厚度相吻合。

2.2 阳极氧化预生膜厚度检测

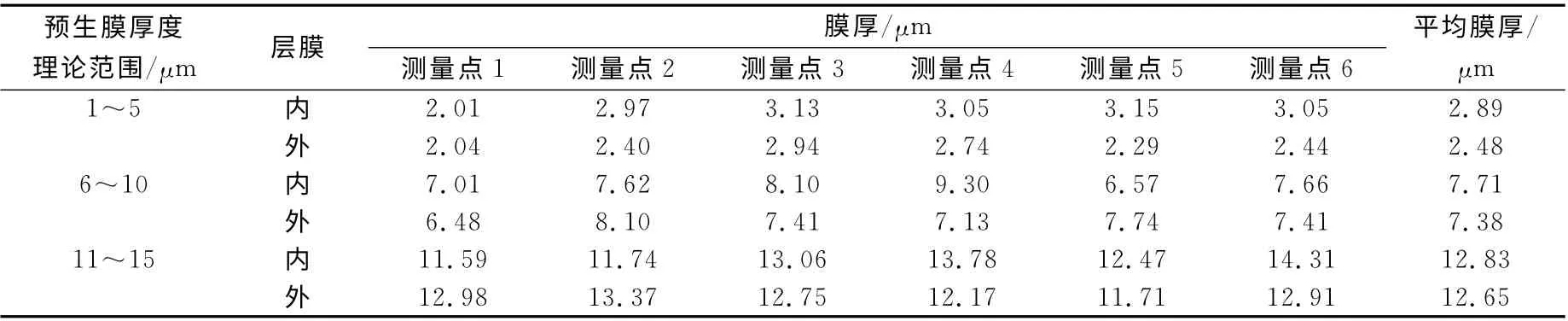

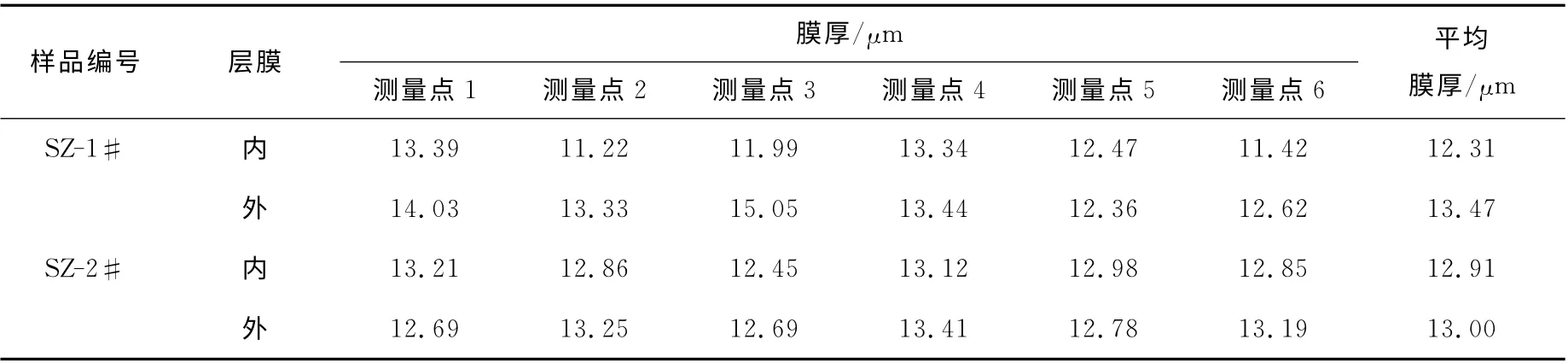

阳极氧化时间分别为15、35和55min,其对应的预生膜厚度理论范围分别为1~5、6~10、11~15μm。生成预生膜后分别取样,采用OM 进行厚度检测,管状样品内、外表面圆周上各均布6个测量点,然后取平均值,检测结果列于表3。由表3 可见,预生膜厚度满足试验条件要求。

2.3 高压釜腐蚀试验

1)样品腐蚀后外观

样品腐蚀90d后,阳极氧化时间为55min的样品内、外表面存在局部被腐蚀现象,但腐蚀程度较轻,如图2a、b所示,其他样品未见明显的被腐蚀痕迹,如图2c所示。

图1 水煮预生膜厚度AES检测图谱Fig.1 AES analysis graph of boiled preformed membrane thickness

表3 样品阳极氧化预生膜厚度Table 3 Sample thickness of anodic oxidation preformed membrane

图2 阳极氧化样品腐蚀90d后的外观Fig.2 Appearance of anodic oxidation samples after autoclave corrosion test for 90d

图3 阳极氧化预生膜形成过程Fig.3 Forming process of anodic oxidation preformed membrane

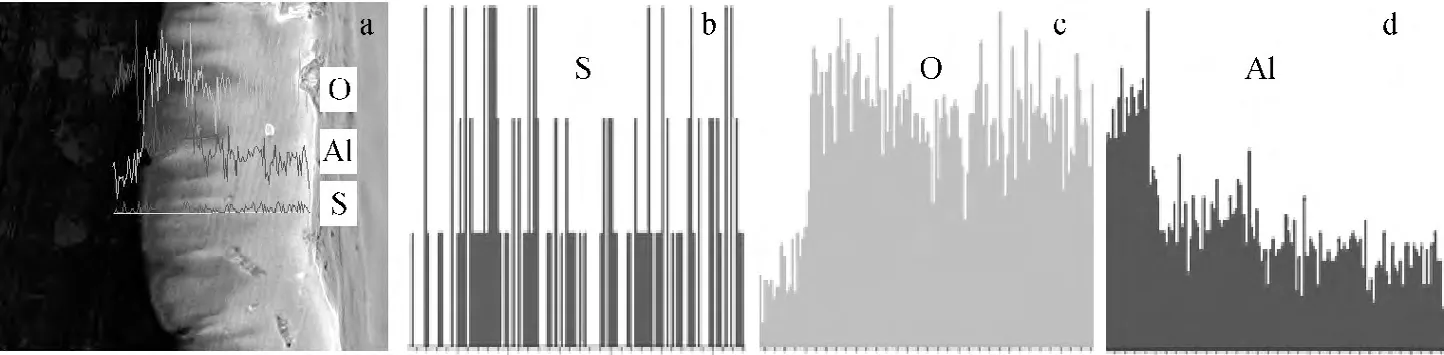

分析认为,硫酸直流阳极氧化工艺形成的是nm 级多孔型Al2O3预生膜。阳极氧化预生膜形成过程如图3所示,理想单元胞排列的多孔型阳极氧化预生膜如图4所示[2],阳极氧化预生膜能谱分析如图5所示。多孔型Al2O3预生膜几乎没有防护能力,随后的去离子水热封孔工艺改变了膜的物相构成,生成Al2O3·H2O,提高了预生膜的致密度,增加了其防护能力;另外,预生膜中残留有一定量的硫酸根离子(图5),由于酸根离子会引起预生膜的分解,再加上厚度为11~15μm,从导热角度看,也促使预生膜在高压釜腐蚀过程中产生局部腐蚀。故而,阳极氧化工艺作用非常有限,国外在将其作为铝燃料包壳的预处理工艺时一直持慎重的态度。

2)样品预生膜厚度变化

(1)水煮样品

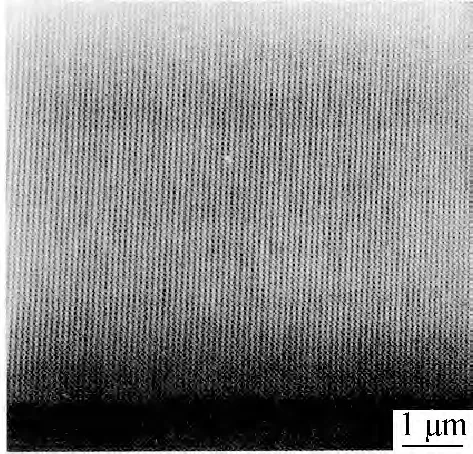

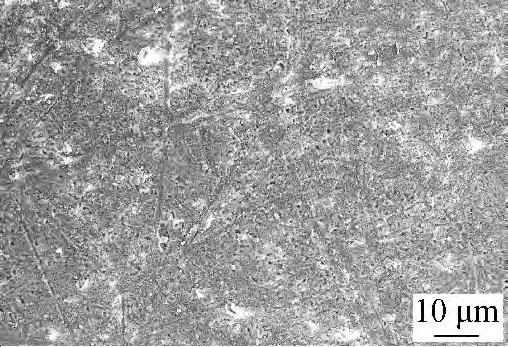

水煮样品腐蚀90d 后预生膜厚度列于表4。从表4可看出,预生膜厚度增加量较少,厚度在11~15μm 范围内,这是因为水煮形成的预生膜基本是致密无孔的软铝石(勃姆体)[3],在高压釜腐蚀试验过程中减缓了预生膜进一步增厚的趋势。水煮预生膜表面形貌SEM检测结果如图6所示。

图4 理想单元胞排列的多孔型阳极氧化预生膜Fig.4 Porous anodic oxidation preformed membrane with ideal unit cell arrangement

图5 阳极氧化预生膜能谱分析Fig.5 Energy spectrum analysis of anodic oxidation preformed membrane

表4 水煮样品高压釜腐蚀90d后预生膜厚度Table 4 Boiled sample preformed membrane thickness after autoclave corrosion test for 90d

图6 水煮预生膜表面形貌SEM 检测图Fig.6 SEM analysis graph of boiled preformed membrane surface morphology

(2)阳极氧化样品

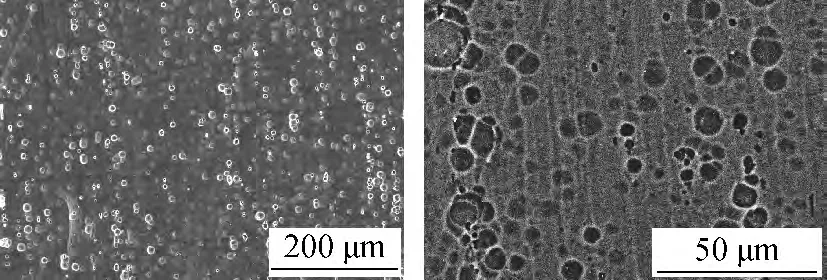

阳极氧化样品预生膜厚度随腐蚀时间的变化如图7所示。由图7可见,腐蚀90d后3种不同膜厚的阳极氧化样品预生膜厚度均增加3~4倍,这是因为阳极氧化预生膜属于多孔型膜,即使通过去离子水热封孔处理,但仍存在一部分孔隙,氧化膜不够致密,在高压釜腐蚀过程中会进一步产生新的预生膜。阳极氧化预生膜表面形貌SEM 检测结果如图8所示。

图7 阳极氧化样品腐蚀后预生膜平均厚度随腐蚀时间的变化Fig.7 Average thickness variation of anodic oxidation preformed membrane sample with time after corrosion

图8 阳极氧化预生膜表面形貌SEM 检测图Fig.8 SEM analysis graph of anodic oxidation preformed membrane surface morphology

3)样品重量变化

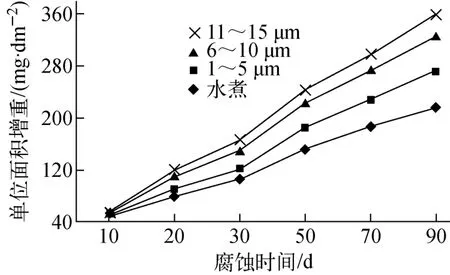

高压釜腐蚀90d后,各样品单位面积增重随腐蚀时间的变化如图9所示,可看出样品均出现增重。样品腐蚀前预生膜越厚,每后一腐蚀周期与前一腐蚀周期相比,其单位面积增重量越大,因为预生膜越厚,其导热性越差,燃料芯体与铝包壳间的界面处温度越高,铝包壳就越容易新形成至少一种软铝石(勃姆体)的预生膜。同时,样品单位面积增重与预生膜厚度变化趋势一致,即样品重量增加是由预生膜厚度增加引起的。

一般情况下,出堆后铝包壳表面预生膜厚度为1~5μm。国外选择的铝包壳表面阳极氧化预处理厚度一般为1.5~7.6μm,这一厚度已远超过了耐水腐蚀的要求。因此,无论从理论分析还是试验或堆内运行结果来看,建议研究实验堆用铝包壳表面采用水煮预处理或膜厚为1~5μm 的阳极氧化预处理。阳极氧化预生膜厚度为11~15μm 时,从导热角度看,这一厚度明显偏高。

图9 各样品单位面积增重与腐蚀时间的关系Fig.9 Relationship between sample increased weight of unit area and corrosion time

3 小结

1)从预生膜形成机理及表面形貌检测结果可知,水煮预生膜较阳极氧化预生膜致密;

2)阳极氧化预生膜越厚,每一高压釜腐蚀周期后,其膜厚度增加量和单位面积增重量也越大;

3)水煮预生膜抗高压釜腐蚀的能力大于阳极氧化预生膜的。

[1] JAGMINAS A.Influence of magnesium and aluminium ions on the copper A.C.deposition into aluminium anodic oxide film nanotubes[J].Journal of Applied Electrochemistry,2002,32:1 201-1 209.

[2] 朱祖芳.铝合金阳极氧化与表面处理技术[M].北京:化学工业出版社,2007:79-104.

[3] 张圣麟.铝合金表面处理技术[M].北京:化学工业出版社,2009.