高温气冷堆支承冷却系统管道应力分析

2015-03-20吴莘馨翟俊鹏

闵 琪,张 丽,吴莘馨,翟俊鹏

(清华大学 核能与新能源技术研究院,先进核能技术协同创新中心,先进反应堆工程与安全教育部重点实验室,北京 100084)

模块式高温气冷堆具有固有安全性、系统简单化、发电效率高、连续装卸燃料和模块化建造等特点[1-4],是具有良好安全特性的堆型。高温气冷堆(HTGR)反应堆压力容器通过底部的4个金属支承固定在一回路舱室的钢筋混凝土结构内,4 个支承承担了堆本体1 600余吨重量,是重要的安全一级部件。由于压力容器设计温度为250 ℃,远高于混凝土长期安全运行限值70 ℃,为了保证混凝土结构的承压能力,采用反应堆压力容器支承冷却系统对支承件进行冷却,保证在任何工况下反应堆压力容器支承处的混凝土温度满足ASME规范的要求。

本文对高温气冷堆反应堆压力容器支承冷却系统进行管道应力分析,最终得到支承冷却系统支吊架布置的优化方案。

1 模型建立与分析方法

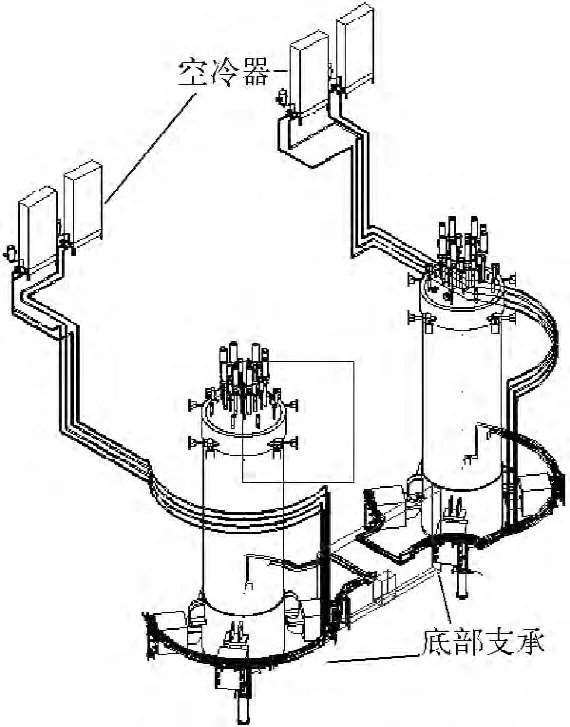

高温气冷堆反应堆压力容器承重支承的冷却系统采用了非能动的设计思想,依靠冷却水自然循环将热量带至空冷器,系统管道布置如图1所示。由于自然循环需要足够的提升力,系统跨高30m;又因为绕舱室布置,系统包含多段大半径圆弧管;非能动系统为避免管道存气,系统所有水平管道带坡度设计。因此,支承冷却系统具有高度落差大、含大半径圆弧管和水平管道带坡度的特点,其管道应力分析具有一定的复杂性。

图1 高温气冷堆反应堆压力容器支承冷却系统管道布置Fig.1 Piping layout of support cooling system for HTGR

1.1 模型与计算条件

管道采用三维管单元建模。该系统的8组管道具有类似的结构特点,因此本文选取系统中的1根冷水管道建模,并进行应力分析。主管道上端连接标高30 m 处的空冷器,下端分出4支,分别连接反应堆的4个承重支承。管道材料为碳钢,主管道公称直径为100mm,支管道公称直径为50mm,均敷设有一定厚度的保温层,阀门用刚性单元和质量点模拟。该系统的设计温度为100℃,设计压力为1MPa,正常运行过程中,管内流体温度不超过70 ℃,压力为0.3 MPa,环境温度不超过25 ℃。因此,本文考虑3个特征温度工况用以计算管道的热膨胀,分别为环境温度20℃,运行温度65℃和设计温度100 ℃,材料在各温度T 下的弹性模量E、热膨胀系数Eh、许用应力Sh和屈服强度Sy等参数列于表1。热膨胀应力的许用应力SA按照ASME-Ⅲ-NC-3611.2[5]计算:SA=f(1.25Sc+0.25Sh) (1)

其中:Sc为冷态下的许用应力;f 为在系统使用年限内,与整个温度循环次数相对应的应力范围减弱系数,由ASME给出,本系统f为1.0。

表1 材料在不同温度工况下的物性参数Table 1 Physical property of material at different temperatures

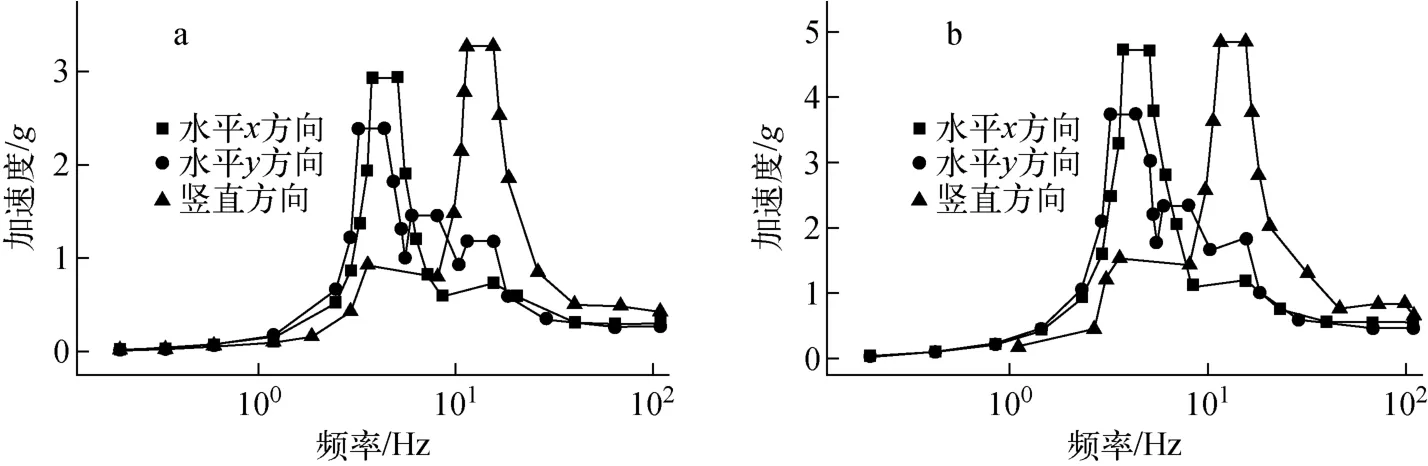

该系统布置范围大,管道标高跨越0~30m,地震计算采用反应谱法,不同高度分别具有相应层高的SL1和SL2地震谱,每个标高有2个水平方向和1 个竖直方向共3 组反应谱,用单层谱计算,阻尼比取保守值3%,最高层(28m)SL1和SL2地震谱如图2所示。

1.2 分析方法与标准

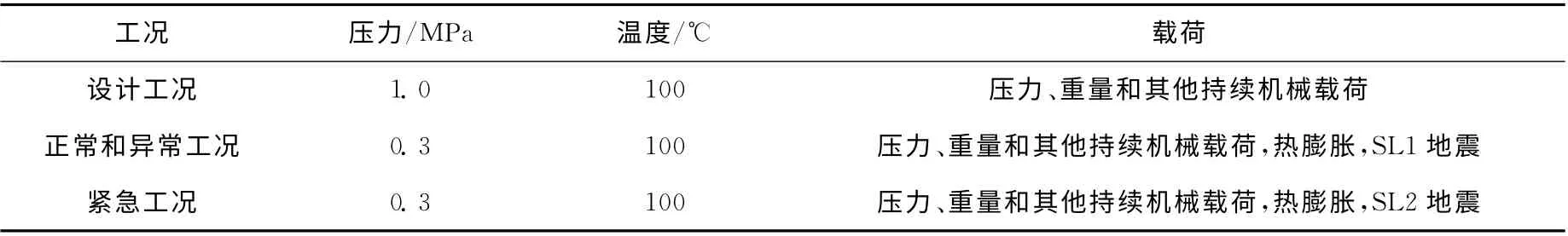

反应堆压力容器支承冷却系统为安全三级,设计遵循美国机械工程师协会ASME 规范中的有关规定,具体工况及载荷列于表2。

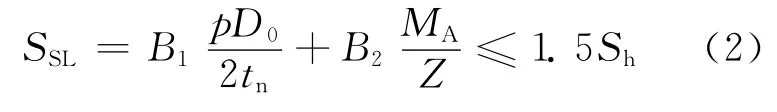

设计工况下,压力、重量和其他持续机械载荷SSL的影响需满足式(2):

其 中:B1、B2为一 次应力 指 数;p 为 管 道 内 部 设计压力;D0为管道外径;tn为管壁厚;MA为 管道横截面上加载的合成力矩;Z 为管道的截面模量。

图2 反应堆厂房28m 处的SL1(a)和SL2(b)地震谱Fig.2 Seismic spectra of SL1(a)and SL2(b)for reactor plant on 28m

表2 系统各工况下的载荷条件Table 2 Stress load at different work conditions

对于A级和B级使用限制的压力、重量和其他持续机械载荷及偶然载荷SOL需满足式(3):

其中,MB为由于非交变动载荷加在横截面上的合成力矩。

热膨胀的影响SE需满足式(4):

其中:Mc是由于热膨胀产生的合成力矩的范围;i为应力增强系数。

压力、重量和其他持续机械载荷及热膨胀的影响STE应满足式(5):

C级使用限制下要满足式(2),许用应力为2.25Sh,但不大于1.8Sy。

2 计算结果

2.1 支吊架布置

管道应力分布采用有限元方法进行分析。将三维连续的管道离散为若干空间管单元,单元之间由节点相连,将质量集中在节点上,阀门用刚性单元模拟,集中质量用集中质量节点模拟。系统模型节点图如图3所示,管道两端设为锚固点,一端与30m 层空冷器设备连接,另一端分成4路与反应堆压力容器的4个承重支承座管嘴相连,采用分段直管代替大半径圆弧管的方法简化系统模型,每个节点的标高通过精确计算水平管道的坡度和长度确定。管道约束方式主要采用导向支架、限位支架和固定支架。合理的荷重分配原则为使荷重的分布应尽量均布,力求自重应力的最大值尽量小。本系统中水平管道的导向支架基本按照间隔3 m的原则,下面主要分析固定支架和垂直方向的限位支架对整个管道系统应力分布的影响。

图3 系统模型节点图Fig.3 System node graph

由于本系统管道长、柔性大,因此为避免过大的应力变形,需在系统中设置固定支架,合理地将长管道划分为短管道。经反复试验,选择在系统中如图3所示位置设置了固定支架A。通过管道应力计算发现,如果取消固定支架A,则在SL1 地震工况下,节点3 的应力比将从0.04增至1.24,节点5的应力比将从0.05增至1.1,使得最大应力比超出应力限值,导致设计不合格。

系统中共设置了两处垂直限位支架,分别为B1和B2。垂直限位支架布置于有一定长度的竖直管道上,一般设置在管道约上1/3处,本系统中垂直限位支架的上方和下方分别配合布置1个导向支架。通过管道应力计算发现,如果取消垂直限位支架B1,那么节点3处的热膨胀应力比会从0.5增至0.65;如果取消B2,则节点6在SL1 地震工况下的应力比将从0.56 增至0.85。因此,这两处垂直限位支架的设置改善了长竖直管道底部易出现应力集中的状况。

2.2 应力计算结果

输入几何条件(管道长度、外径、壁厚等)、材料条件(弹性模量、许用应力、线性热膨胀等)、载荷条件、边界条件即可计算出每一节点处x、y、z 3个方向的力和力矩,将力矩按工况组合,除以管道的截面模量,再乘以相应的应力增强系数,即可计算出节点处的应力。若该应力符合1.2节公式的使用限值,则认为管道设计是合格的。本文中各工况下管道应力限值和最大应力比列于表3。通过调整管道支吊架的布置,使得在各工况下管道最大应力比均小于1,满足设计要求。表4列出管道的固有频率,共有52阶,最小固有频率大于5Hz。

表3 管道应力计算结果Table 3 Pipe stress calculation results

表4 管道固有频率Table 4 Natural frequency of pipe

3 结论

高温气冷堆采用非能动原理设计了自然循环的支承冷却系统,由于自然循环系统的特征,该系统具有跨高大、含大半径圆弧管和水平管道带坡度等特点。本文采用有限元方法建立了该系统的管道模型,用分段直管代替大半径圆弧管的方法简化了系统模型,采用固定、导向、限位3种方式对管道进行约束,最终分析了在各工况下管道自重、热膨胀、地震载荷的交互影响,通过改变支吊架的种类和位置,优化了管道的应力分布,总结了此类系统的支吊架布置规律,最终管道应力计算结果满足ASME的要求。

[1] 吴宗鑫,张作义.世界核电发展趋势与高温气冷堆[J].核科学与工程,2000,20(3):211-231.WU Zongxin,ZHANG Zuoyi.World development of nuclear power system and high tempera-ture gas-cooled reactor[J].Chinese Journal of Nuclear Science and Engineering,2000,20(3):211-231(in Chinese).

[2] XU Y H,ZUO K F.Overview of the 10 MW high temperature gas cooled reactor-test module project[J].Nuclear Engineering and Design,2002,218(1-3):13-23.

[3] ZHANG Z Y,WU Z X,SUN Y L.Design aspects of the Chinese modular high-temperature gas-cooled reactor HTR-PM[J].Nuclear Engineering and Design,2006,236(5-6):485-490.

[4] TANG C H,TANG Y P,ZHU J G.Design and manufacture of the fuel element for the 10 MW High Temperature Gas-cooled Reactor[J].Nuclear Engineering and Design,2002,218(1-3):91-102.

[5] ASME.锅炉及压力容器规范Ⅲ:核设施部件建造规则:第1 册:ND 分 卷:3 级 部 件[S].美 国:ASME,2004.