汽轮发电机组的振动分析处理

2015-03-19郭子文

郭子文

(阳泉煤业(集团)股份有限公司发供电分公司,山西 阳泉 045000)

引言

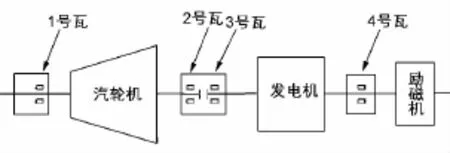

阳煤集团发供电分公司第二热电厂1号汽轮机是1995年青岛汽轮机厂生产的 C6-3.43/0.49型汽轮机,配套额定功率为6 000kW QF-6-2型济南发电机设备厂发电机,系中压中温冲动冷凝式、单抽式汽轮机。它的特点是结构紧凑简单、方便操控、安全可靠[1],属阳煤集团煤矿自备电厂发电供热设备。机组的电负荷与工业抽气量可按需要进行分别调整。2013年停产大修后,1号机出现了机组轴瓦振动偏大问题(见图1),无法正常运行。

图1 振动测点位置

2013年5 月机组开始大修,用时18d,汽轮机揭缸、发电机抽转子进行检修,汽轮机转子返青岛汽轮机厂检查并做动平衡试验,检修时根据汽轮机安装说明书调整各轴瓦间隙及动静部配合间隙均在要求范围内。检修完启机,临界转速时(1 625r/min),3号瓦水平振动值达到110μm,过了临界转速振动值下降到70μm,直至额定转速运行时(3 000r/min),3号轴瓦振动值仍超出允许范围,水平振动70μm,1号汽轮发电机组的振动是运行以来最大值,机组接带负荷至6 000kW运行,持续运行近30min振动无明显波动变化。

1 机组的振动情况

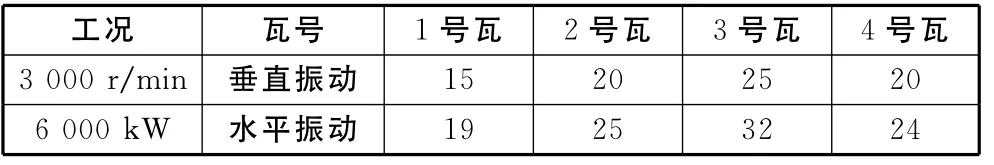

机组的进汽、油温、油压等参数都正常,在机组未停机的情况下,对1号机组各轴瓦振动值进行了测试,多次测试振动值变化不大,机组各轴瓦振动数据见表1。

表1 机组各轴瓦振动记录 μm

依据国家汽轮机行业对振动的判断标准,3 000r/min的汽轮发电机组振动值不能超过50μm的要求[2-3],显然1号汽轮发电机组3号瓦水平振动值超出了国家允许的标准值。

2 原因分析

停机对汽轮发电机组的对中情况和轴瓦间隙配合进行复查。

对轮中心复查合格,下张口0.001 5mm、左外圆0.002 0mm。各轴瓦乌金面均正常,无磨损现象。

1号瓦套紧力0.004 0mm、球面紧力0.003 0mm、瓦顶间隙0.190 0mm、瓦口间隙0.400 0mm;2号瓦紧力0.030 0mm、瓦顶间隙0.200 0mm、瓦口间隙0.410 0mm;3号瓦套紧力0.040 0mm、球面紧力0.030 0mm、瓦顶间隙0.220 0mm、瓦口间隙0.250 0mm;4号瓦套紧力0.040 0mm、瓦顶间隙0.210 0mm、瓦口间隙0.40 0mm。

根据以上复查数据判断,可以排除因对中或轴瓦问题引起的汽轮发电机组振动。

运行时多次记录润滑油压,均为0.085MPa、轴向位移油压均为0.362MPa、回油温度50℃;油质合格,油位正常。启机前进行了长达8h的暖机冲转,其他进气温度等参数均在要求范围内,根据油汽等参数可以判断,非机组调节参数不正常和介质不合格而引起的振动。

汽轮发电机组在冲转启动时,转速达到800r/min时,使用手持振动检测仪和SB-8002现场动平衡仪同步跟踪检测,只有在汽轮发电机组过临界转速时,检测到3号瓦水平振动值达到110μm,过了临界转速振动值下降到70μm。而其他轴瓦振动值基本没有波动变化,直至转速稳定至3 000r/min时,3号轴瓦水平振动70μm,其他轴瓦水平及垂直振动值未发生变化,说明振动值与转速没有关系。

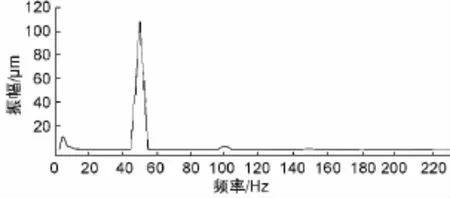

汽轮发电机组转速稳至3 000r/min时,使用SB-8002现场动平衡仪检测得出3号瓦水平方向振动频谱图,其时域波形是一个正弦波(见图2),多数为一倍振频,其他频率振动值很小。水平方向振动值为最大,而轴向垂直很小,并且3号轴瓦振动大于其他轴瓦部位,振动值的稳定性比较好,对负荷及转速变化不敏感。检修时汽轮机转子返厂做过动平衡试验,在末级叶轮处减去59g,而发电机转子未做动平衡试验,也存在检修前汽轮机转子和发电机转子各自有质量不平衡问题,只是装配时相对的两个不平衡点相互抵消。再使用SB-8002现场动平衡仪测量相位,垂直方向和水平方向相位差为80°[2]。可以判断3号轴瓦水平振动大的原因是整个汽轮发电机组转子质量不平衡引起的。

图2 3号瓦水平方向振动频谱图

3 现场动平衡试验

发电机转子前后端面制造时留有专为做动平衡使用的梯形槽口,发电机转子后端面离3号轴瓦距离较长,因此选择在发电机转子后端面配重,相对发电机前端面能够减少配重质量。

继续使用SB-8002现场动平衡仪做现场动平衡,在转速3 000r/min稳定后以3号轴瓦水平及垂直为采集点,通常由转子质量不平衡引起的振动以振动值最大点为数据采集点,采集原始数据,采集数据时转速的上下波动不允许大于2%。采集完初始数据,打闸停机进行试配重,在发电机后端面配重梯形槽口内任意位置试配,试配点将是极坐标平衡的0°角及分量平衡的第一个点,第一次试配重质量为98g。试配完启机,启机过程中使用手持振动检测仪和SB-8002现场动平衡仪同步跟踪监测各轴瓦的振动情况,在转速3 000r/min稳定后以3号轴瓦水平及垂直为分析点,最后现场动平衡仪计算出207°配重质量为154g。

打闸停机后,拆除配重端面的试配重,以试配重点为分量平衡的0°角,找见207°,进行配重。在实际加配重块时,动平衡仪器所计算出的207°只是一个点,在发电机转子配重端面梯形槽口内一个点配重质量最大为33g,只能以207°点为中心向两边均匀安装配重块,配重质量154g也不可能集中在207°一个点上,所以在154g的基础上可以适当地增加配重质量,配重质量增加至167g,配重完启机,临界转速时,3号瓦水平振动值最大70μm,直至转速3 000r/min振动值都在允许范围内,动平衡成功。动平衡试验后各轴瓦振动值数据见表2。

表2 动平衡后机组各轴瓦振动记录 μm

4 结语

汽轮发电机组振动原因是繁杂多变的,给企业带来的损失也是严重的,不仅增加了维护保养成本,造成机组轴瓦的损坏,也能造成整台汽轮发电机组的损坏,甚至人身伤害。只有认真负责地对待每天的运行操作和每次检修,才能从根本上杜绝机组振动超标故障的出现。同时强化操作人员的业务技能,才能保障整个汽轮发电机组的稳定运行[4-5]。

[1] 杜增辉,叶晓东.汽轮机抽汽调压系统故障分析及处理[J].电力安全技术,2002(9):45-46.

[2] 左旭.汽轮发电机组转子现场动平衡调试[J].中国设备工程,2008(12):12-13.

[3] 寇胜利.汽轮发电机组的振动及现场平衡[M].北京:中国电力出版社,2007.

[4] 孟凡玉,王建华,唐成全.汽轮机叶片损坏原因的分析[J].黑龙江科技信息,2010(15):20-21.

[5] 秦文防.汽轮机叶片损坏事故分析[J].通用机械,2012(10):54-55.